一种高纯度截短侧耳素的提取方法与流程

1.本发明属于截短侧耳素提取的技术领域,尤其是涉及一种高纯度截短侧耳素的提取方法。

背景技术:

2.截短侧耳素合成衍生物是广谱的二萜烯类抗生素,能有效抑制大部分革兰氏阳性菌及部分革兰氏阴性菌。目前市场上截短侧耳素的提取通常采用甲醇、乙酸乙酯、mibk等有机溶剂浸提截短侧耳素干菌丝,上述提取方法得到的最终产品纯度不高,杂质较多,不能满足后续高端产品的需求。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种得到截短侧耳素最终产品纯度高、杂质少的提取工艺。

4.本发明解决其技术问题所采用的技术方案是:一种高纯度截短侧耳素的提取方法,包括以下步骤:

5.(1)浸提:在室温下,用有机溶剂浸提截短侧耳素干菌丝,其中有机溶剂和截短侧耳素干菌丝的质量比为2.0-2.7:1,浸提时间为100-135分钟,浸提完成后充入氮气,进行压滤,得截短侧耳素干菌丝滤饼a和浸提液a;

6.(2)重复浸提:在18-40℃下,用有机溶剂或浸提液a浸提截短侧耳素干菌丝滤饼a,其中有机溶剂或浸提液a和截短侧耳素干菌丝的质量比为0.8-1.3:1,搅拌下浸提20-75分钟,浸提完成后充入氮气至微压,进行压滤,得截短侧耳素干菌丝滤饼b和浸提液b;

7.(3)浓缩:将浸提液a和浸提液b输送至浓缩罐中,升温浓缩,在≤85℃下蒸馏,体积减至15-25%;

8.(4)结晶:向浓缩罐中充入氮气至微压,将浓缩液输送入结晶罐,降温至10-20℃结晶,保温1-2小时,结晶液离心固液脱液;

9.结晶体在室温下干燥0.8-1.5小时,升温至60-75℃下真空干燥,保温3-4小时,降温至25-35℃出料,得截短侧耳素粗品;

10.(5)溶解:将重量比为1:1.6-2.5的截短侧耳素粗品和有机溶剂混合搅拌,并升温至75-92℃,至截短侧耳素溶解;

11.(6)重复结晶:向浓缩罐中充入氮气至微压,将步骤(5)中得到的溶液输送入结晶罐,降温至10-20℃结晶,保温1-2小时,离心脱液;

12.(7)干燥:离心后结晶体室温下真空干燥0.8-1.5小时,升温至60-75℃,保温3-4小时,降温冷却,得截短侧耳素。

13.作为优选,所述步骤(1)、步骤(2)、步骤(4)和步骤(6)中微压均为压力≤0.3mpa。

14.作为优选,所述步骤(1)、步骤(2)、步骤(5)中溶剂为乙酸乙酯,乙酸丁酯,甲基异丁基酮,乙酸异丙酯中的至少一种。

15.作为优选,所述步骤(1)、步骤(2)中有机溶剂为乙酸乙酯。

16.作为优选,所述步骤(5)中的有机溶剂为乙酸异丙酯。

17.作为优选,所述步骤(2)中搅拌速度为6-20r/min。

18.作为优选,所述步骤(2)的重复浸提次数为3-5次,或浸提次数以截短侧耳素的残留量小于1%为浸提终点。

19.作为优选,所述步骤(4)中的降温速率为6-10℃/h。

20.作为优选,所述步骤(4)中结晶的升温速率为8-12℃/h。

21.作为优选,所述步骤(5)中的搅拌速度为40-60r/min。

22.作为优选,所述步骤(4)、步骤(6)中离心脱液的旋转速度为800-1200r/min。

23.作为优选,所述步骤(7)中干燥时的真空度为≤-0.07mpa。

24.作为优选,所述步骤(4)中乙酸乙酯母液的回收工艺包括蒸馏的具体操作。

25.本发明的有益效果是:截短侧耳素的收率相对较高,截短侧耳素的最终产品纯度高,杂质少,产品稳定性好;制备过程简单环保,能耗少。

附图说明

26.图1为本发明实施例一中截短侧耳素粗品和高纯度截短侧耳素的对照色谱图。

27.图2为本发明实施例二中截短侧耳素粗品和高纯度截短侧耳素的对照色谱图。

具体实施方式

28.为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.实施例一

30.(1)一次浸提:在室温下,用乙酸乙酯浸提截短侧耳素干菌丝,其中乙酸乙酯4800kg和截短侧耳素干菌丝2000kg、质量比为2.4:1,浸提120分钟,完成浸提后充入氮气至压力≤0.3mpa,进行压滤,压滤得到截短侧耳素干菌丝滤饼a和浸提液a;

31.(2)二、三次浸提:在33℃下,用乙酸乙酯浸提截短侧耳素干菌丝滤饼a,其中乙酸乙酯和截短侧耳素干菌丝的质量比为1.0:1,开动搅拌下浸提60分钟,搅拌速度为15r/min,浸提完成后充入氮气至压力≤0.3mpa,进行压滤,得截短侧耳素干菌丝滤饼b和浸提液b;

32.(3)四、五、六次浸提:在室温温度下,用乙酸乙酯浸提截短侧耳素干菌丝,其中乙酸乙酯和截短侧耳素干菌丝的质量比为1.0:1,浸提30分钟,完成浸提后充入氮气至压力≤0.3mpa,进行压滤,压滤得到截短侧耳素干菌丝滤饼c和浸提液c;

33.(4)浓缩:将浸提液a和浸提液b输送至浓缩罐中,进料体积≤2500l,升温浓缩,在≤85℃下持续补料浓缩,浓缩至视筒中无大量乙酯流出,浓缩罐中物料体积约1800l,结束浓缩;

34.(5)第一次结晶:向浓缩罐中充入氮气至压力≤0.3mpa,将步骤(4)中得到的浓缩液压入结晶罐中降温结晶,降温速率是8℃/h,降温至15℃,至少保温1小时后,放料进入平板离心机内,旋转速度为960r/min,开始离心固液分离,母液进入母液储罐待处理,当无大

量母液流出时,结束离心。离心结束后取出结晶物并装入双锥回转真空干燥机中干燥,干燥温度为70℃;将离心脱液后的截短侧耳素湿晶体投入双锥回转真空干燥机中,装量不超过其体积的70%,转速6rpm,真空度≤-0.07mpa,室温干燥1小时左右,开始升温,升温速率是10℃/h,升温至60℃开始计时,温度不超过73℃,保温3小时,降温冷却至32℃左右出料,得到截短侧耳素粗产品;

35.(6)溶解:将重量比为1:2.1的截短侧耳素粗产品和乙酸异丙酯投入到浓缩罐中,投入的截短侧耳素(pl)总量不超过1000kg,开启搅拌,搅拌速度为50r/min,升温至截短侧耳素完全溶解,温度为85℃;

36.(7)第二次结晶、离心分离:向浓缩罐中冲入氮气至压力≤0.3mpa,将浓缩液压入结晶罐中降温结晶,降温至15℃,保温2小时后,放料进入离心机内,开始离心脱液,离心速度为960r/min。当无大量母液流出时,结束离心;

37.(8)干燥:将离心脱液后的精制截短侧耳素湿晶体投料至双锥回转真空干燥机中,装量不超过双锥干燥机体积的70%,转速6rpm,真空度≤-0.07mpa,室温干燥1小时左右,开始升温,升温速率是10℃/h,升温至60℃开始计时,温度不超过73℃,保温3.5小时,冷却得到截短侧耳素。

38.截短侧耳素的收率为53.55%(自干菌丝开始计算)。

39.实施例二

40.(1)一次浸提:在室温温度下,用乙酸乙酯浸提截短侧耳素干菌丝,其中乙酸乙酯5400kg和截短侧耳素干菌丝2000kg、的质量比为2.7:1,浸提130分钟,完成浸提后充入氮气至压力≤0.3mpa,进行压滤,压滤得到截短侧耳素干菌丝滤饼a和浸提液a;

41.(2)二、三次浸提:在30℃下,用乙酸乙酯浸提截短侧耳素干菌丝滤饼a,其中乙酸乙酯和截短侧耳素干菌丝的质量比为1.1:1,开动搅拌下浸提58分钟,搅拌速度为18r/min,浸提完成后充入氮气至压力≤0.3mpa,进行压滤,得截短侧耳素干菌丝滤饼b和浸提液b;

42.(3)四、五、六次浸提:在室温温度下,用乙酸乙酯浸提截短侧耳素干菌丝,其中乙酸乙酯和截短侧耳素干菌丝的质量比为1.0:1,浸提28分钟,完成浸提后充入氮气至压力≤0.3mpa,进行压滤,压滤得到截短侧耳素干菌丝滤饼c和浸提液c;

43.(4)浓缩:将浸提液a和浸提液b输送至浓缩罐中,进料体积≤2500l,升温浓缩。在≤85℃持续补料浓缩,浓缩至视筒中无大量乙酯流出、至浓缩罐中物料体积约1900l,结束浓缩;

44.(5)第一次结晶:向浓缩罐中充入氮气至压力≤0.3mpa,将步骤(4)中得到的浓缩液压入结晶罐中降温结晶,降温速率是7.6℃/h,降温至20℃,保温1小时后,放料入离心机内,旋转速度为1000r/min,开始离心脱液,离心出的母液进入储罐待处理;当无大量母液流出时,结束离心。将离心脱液后的截短侧耳素湿晶体投料至双锥回转真空干燥机中,装量不超过双锥干燥机体积的70%,转速6rpm,真空度为-0.075mpa,室温干燥1小时,开始升温,升温速率是8℃/h,升温至60℃开始计时,最高温度为73℃,保温3.5小时,降温冷却至28℃左右出料,得到截短侧耳素粗产品;

45.(6)溶解:将重量比为1:2.5的截短侧耳素粗产品和乙酸异丙酯投入到浓缩罐中,投入的截短侧耳素(pl)总量不超过1000kg,开启搅拌,搅拌速度为55r/min,升温至78℃时截短侧耳素完全溶解;

46.(7)第二次结晶、离心分离:向浓缩罐中冲入氮气至压力≤0.3mpa,将浓缩液压入结晶罐中降温结晶,降温至20℃,保温1.8小时后,放料进入离心机内,开始离心脱液,离心速度为1000r/min。当无大量母液流出时,结束离心;

47.(8)干燥:将离心脱液后的精制截短侧耳素湿晶体投料至双锥回转真空干燥机中,装量不超过双锥干燥机体积的70%,转速6rpm,真空度≤-0.07mpa,室温干燥1小时左右,开始升温,升温速率是11℃/h,升温至60℃开始计时,最高温度为71℃,保温4小时,降温冷却出料,得到截短侧耳素。

48.截短侧耳素的收率为52.68%(自干菌丝开始计算)。

49.实施例三

50.(1)一次浸提:在室温温度下,用乙酸乙酯浸提截短侧耳素干菌丝,其中乙酸乙酯4000kg和截短侧耳素干菌丝2000kg的质量比为2.0:1,浸提115分钟,完成浸提后充入氮气至压力≤0.3mpa进行压滤,压滤得到截短侧耳素干菌丝滤饼a和浸提液a;

51.(2)二、三次浸提:在36℃下,用乙酸乙酯浸提截短侧耳素干菌丝滤饼a,其中乙酸乙酯和截短侧耳素干菌丝的质量比为1.2:1,开动搅拌下浸提63分钟,搅拌速度为15r/min,浸提完成后充入氮气至压力≤0.3mpa进行压滤,得截短侧耳素干菌丝滤饼b和浸提液b;

52.(3)四、五、六次浸提:在室温温度下,用乙酸乙酯浸提截短侧耳素干菌丝,其中乙酸乙酯和截短侧耳素干菌丝的质量比为1.2:1,浸提30分钟,完成浸提后充入氮气至压力≤0.3mpa,进行压滤,压滤得到截短侧耳素干菌丝滤饼c和浸提液c;

53.(4)浓缩:将浸提液a和浸提液b输送至浓缩罐中,进料体积≤2500l,升温浓缩,在≤85℃持续补料浓缩,浓缩至视筒中无大量乙酯流出、浓缩罐中物料体积约1600l,结束浓缩;

54.(5)第一次结晶:向浓缩罐中充入氮气至压力≤0.3mpa,将步骤(4)中得到的浓缩液压入结晶罐中降温结晶,降温速率是8℃/h,降温至20℃,保温1.5小时后,放料进入离心机内,旋转速度为1000r/min,开始离心脱液;当无大量母液流出时,结束离心;将脱液后的截短侧耳素湿晶体投料至双锥回转真空干燥机中,装量不超过双锥干燥机体积的70%,转速6rpm,真空度为-0.075mpa,室温干燥1小时,开始升温,升温速率是8℃/h,升温至60℃开始计时,最高温度为73℃,保温3小时,降温至29℃左右出料,得到截短侧耳素粗产品;

55.(6)溶解:将重量比为1:1.6的截短侧耳素粗产品和乙酸异丙酯投入到浓缩罐中,投入的截短侧耳素(pl)总量不超过1000kg,开启搅拌,搅拌速度为45r/min,升温至91℃时截短侧耳素完全溶解;

56.(7)第二次结晶、离心分离:向浓缩罐中冲入氮气至压力≤0.3mpa,将浓缩液压入结晶罐中降温结晶,降温至18℃,保温2小时后,打开出料阀门,放料进入离心机内,开始离心脱液,离心速度为960r/min。当无大量母液流出时,结束离心;

57.(8)干燥:将离心脱液后的精制截短侧耳素湿晶体投料至双锥回转真空干燥机中,装量不超过双锥干燥机体积的70%,转速8rpm,真空度≤-0.07mpa,室温干燥1小时左右,开始升温,升温速率是9℃/h,升温至60℃开始计时,温度为71℃,保温3小时,降温冷却出料,得到截短侧耳素。

58.截短侧耳素的收率为55.13%(自干菌丝开始计算)。

59.实施例四

60.(1)一次浸提:在室温温度下,用乙酸乙酯浸提截短侧耳素干菌丝,其中乙酸乙酯5000kg和截短侧耳素干菌丝2000kg的质量比为2.5:1,浸提123分钟,完成浸提后充入氮气至压力≤0.3mpa进行压滤,压滤得到截短侧耳素干菌丝滤饼a和浸提液a;

61.(2)二、三次浸提:在37℃下,用乙酸乙酯浸提截短侧耳素干菌丝滤饼a,其中乙酸乙酯和截短侧耳素干菌丝的质量比为0.9:1,开动搅拌下浸提65分钟,搅拌速度为12r/min,浸提完成后充入氮气至压力≤0.3mpa压滤,得截短侧耳素干菌丝滤饼b和浸提液b;

62.(3)四、五、六次浸提:在室温温度下,用乙酸乙酯浸提截短侧耳素干菌丝,其中乙酸乙酯和截短侧耳素干菌丝的质量比为1.0:1,浸提33分钟,完成浸提后充入氮气至压力≤0.3mpa压滤,压滤得到截短侧耳素干菌丝滤饼c和浸提液c;

63.(4)浓缩:将浸提液a和浸提液b输送至浓缩罐中,进料体积≤2500l,升温浓缩,在≤85℃持续补料浓缩,浓缩至视筒中无大量乙酯流出、浓缩罐中物料体积约1600l,结束浓缩;

64.(5)第一次结晶:向浓缩罐中充入氮气至压力≤0.3mpa,将步骤(4)中得到的浓缩液压入结晶罐中降温结晶,降温速率是7.6℃/h,降温至20℃,保温1小时后,放料进入离心机内,旋转速度为1000r/min,开始离心脱液,离心的母液进入母液储罐待处理;当无大量母液流出时结束离心。将离心脱液后的截短侧耳素湿晶体投料至双锥回转真空干燥机中,装量不超过双锥干燥机体积的70%,转速6rpm,真空度为-0.08mpa,室温干燥1小时,开始升温,升温速率是9℃/h,升温至60℃开始计时,最高温度为71℃,保温3小时,降温冷却出料,得到截短侧耳素粗产品;

65.(6)溶解:将重量比为1:1.8的截短侧耳素粗产品和乙酸异丙酯投入到浓缩罐中,投入的截短侧耳素(pl)总量不超过1000kg,开启搅拌,搅拌速度为50r/min,升温至89℃,将截短侧耳素完全溶解(浓缩罐内溶液澄清);

66.(7)第二次结晶、离心分离:向浓缩罐中冲入氮气至压力≤0.3mpa,将浓缩液压入结晶罐中降温结晶,降温至20℃,保温2.5小时后,打开出料阀门,放料进入离心机内,开始离心脱液,离心速度为960r/min。当无大量母液流出时,结束离心;

67.(8)干燥:将离心脱液后的精制截短侧耳素湿晶体投料至双锥回转真空干燥机中,装量不超过双锥干燥机体积的70%,转速6rpm,真空度≤-0.07mpa,室温干燥1小时左右,开始升温,升温速率是11℃/h,升温至60℃开始计时,最高温度为71℃,保温3.5小时,降温冷却出料,得到截短侧耳素。

68.截短侧耳素的收率为54.39%(自干菌丝开始计算)。

69.实施例五

70.(1)一次浸提:在室温温度下,用乙酸丁酯浸提截短侧耳素干菌丝,其中乙酸丁酯5200kg和截短侧耳素干菌丝2000kg的质量比为2.6:1,浸提120分钟,完成浸提后充入氮气至压力≤0.3mpa,进行压滤,压滤得到截短侧耳素干菌丝滤饼a和浸提液a;

71.(2)二、三次浸提:在40℃下,用乙酸丁酯浸提截短侧耳素干菌丝滤饼a,其中乙酸丁酯和截短侧耳素干菌丝的质量比为1.0:1,开动搅拌下浸提60分钟,搅拌速度为15r/min,浸提完成后充入氮气至压力≤0.3mpa,进行压滤,得截短侧耳素干菌丝滤饼b和浸提液b;

72.(3)四、五、六次浸提:在室温温度下,用乙酸丁酯浸提截短侧耳素干菌丝,其中乙酸丁酯和截短侧耳素干菌丝的质量比为1.3:1,浸提75分钟,完成浸提后充入氮气至压力≤

0.3mpa,进行压滤,压滤得到截短侧耳素干菌丝滤饼c和浸提液c;

73.(4)浓缩:将浸提液a和浸提液b输送至浓缩罐中,进料体积≤2500l,升温浓缩,在≤85℃下蒸馏,持续补料到浓缩罐中,浓缩至视筒中无大量丁酯流出、浓缩罐物料体积约1700l结束浓缩;

74.(5)第一次结晶:向浓缩罐中充入氮气至压力≤0.3mpa,将步骤(4)中得到的浓缩液压入结晶罐中降温结晶,降温速率是8.6℃/h,降温至20℃,保温1.5小时后,打开出料阀门,放料进入平板离心机内,旋转速度为960r/min,开始离心脱液,离心出的母液进入储罐待处理,当无大量母液流出时,结束离心;将离心脱液后的截短侧耳素湿晶体投料至双锥回转真空干燥机中,装量不超过双锥干燥机体积的70%,转速6rpm,真空度为-0.08mpa,室温干燥1小时,开始升温,升温速率是10℃/h,升温至60℃开始计时,最高温度为71℃,保温3.5小时,降温冷却出料,得到截短侧耳素粗产品;

75.(6)溶解:将重量比为1:2.3的截短侧耳素粗产品和甲基异丁基酮投入到浓缩罐中,投入的截短侧耳素(pl)总量不超过1000kg,开启搅拌,搅拌速度为50r/min,升温至82℃时截短侧耳素完全溶解;

76.(7)第二次结晶、离心分离:向浓缩罐中冲入氮气至压力≤0.3mpa,将浓缩液压入结晶罐中降温结晶,降温至15℃,保温1.5小时后,打开出料阀门,放料至离心机内,开始离心脱液,离心速度为960r/min。当无大量母液流出时,结束离心;

77.(8)干燥:将离心脱液后的精制截短侧耳素湿晶体投料至双锥

78.回转真空干燥机中,装量不超过双锥干燥机体积的70%,转速6rpm,真空度≤-0.07mpa,室温干燥1小时左右,开始升温,升温速率是11℃/h,升温至60℃开始计时,最高温度为74℃,保温3小时,降温水冷却出料,得到截短侧耳素。

79.截短侧耳素的收率为53.12%(自干菌丝开始计算)。

80.图1是本发明实施例一中截短侧耳素粗品和高纯度截短侧耳素的对照色谱图,图2是本发明实施例二中截短侧耳素粗品和高纯度截短侧耳素的对照色谱图。

81.从图1和图2的对照比较中可以看出,

82.1、产品的纯度明显提高;

83.2、产品的单个杂质的含量大幅度降低,个别杂质数量减少;

84.3、总杂的含量大幅降低。

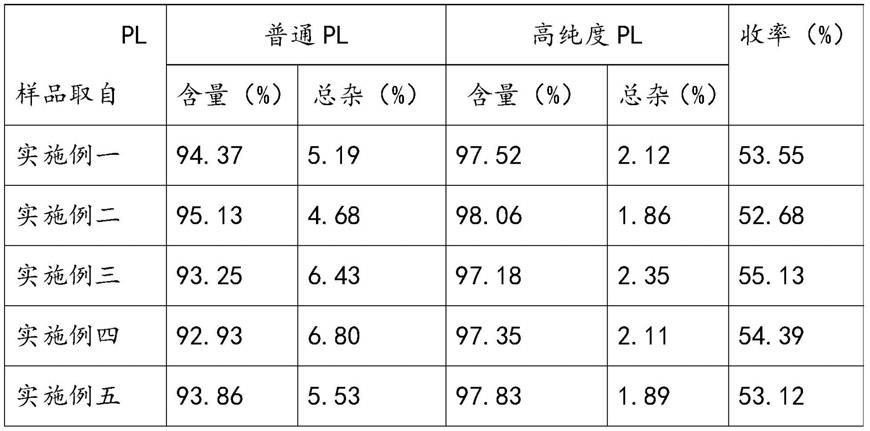

85.表1截短侧耳素成品检测数据

[0086][0087]

从表1可以得出:

[0088]

1、本发明对截短侧耳素干菌丝进行分次浸提和结晶,有机溶剂的组合使用使得成品pl的含量大幅度提高,杂质大幅度降低;

[0089]

2、有机溶剂和粗品pl的比例不仅影响产品的质量,也影响产品总收率。比例越大,溶解温度越低,产品质量越好,但总收率越低;

[0090]

3、粗品有机溶剂浓缩后体积对成品pl的质量和成品的总收率有一定的影响;其中对粗品质量的影响较大,但对成品不是决定性的;

[0091]

4、有机溶剂与干菌丝的比例对产品的质量和收率有一定的影响。

[0092]

上述具体实施方式用来解释说明本发明,而不是对本发明进行限制,在本发明的精神和权利要求的保护范围内,对本发明作出的任何修改和改变,都落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1