含有基体改性剂的橡胶组合物、硫化橡胶及其制备方法和应用与流程

1.本发明涉及硫化橡胶领域,具体地,涉及一种含有基体改性剂的橡胶组合物、一种制备硫化橡胶的方法和由该方法制备得到的硫化橡胶、硫化橡胶在鞋底材料中的应用。

背景技术:

2.鞋底的舒适性直接影响整鞋的品质。在现有技术中,鞋底多用pvc、tpr、tpu等材料生产制作,此类材料在舒适性、防滑性方面不及橡胶制作的鞋底。

3.在现有技术中,白炭黑作为主要的补强填充剂,大量应用于鞋类制品中,其不仅可以使鞋底具有良好的耐磨性能、防滑性能及鞋面粘着性能,同时还可以加工出彩色的牛筋鞋底,在透明、浅色、彩色鞋底(包括大底、中底及围条)中,应用非常广泛。因此,制鞋业一直是白炭黑的大用户。

4.由于白炭黑较强的表面极性,使其在橡胶基体中的分散变得异常困难,因而应用受到了一定的限制。

5.也即,现有技术并不能完全满足含有白炭黑配方的透明鞋底所需要的透光度、耐磨性、强度好的特点,有必要提供一种性能改进的橡胶组合物。

技术实现要素:

6.本发明的目的是为了解决如何提高含有白炭黑的鞋底材料配方形成的硫化橡胶的透光度、强度和耐磨性的问题。

7.为了实现上述目的,本发明的第一方面提供一种含有基体改性剂的橡胶组合物,该组合物中含有混合保存或者独立保存的以下组分:

8.橡胶基体,基体改性剂,白炭黑,碳酸盐,三乙醇胺,聚乙二醇,有机硅烷偶联剂,防老剂和硫化剂;

9.其中,所述橡胶基体为顺丁橡胶;所述基体改性剂为l-半胱氨酸;所述有机硅烷偶联剂选自si69和si75中的至少一种;

10.相对于100重量份的所述橡胶基体,所述基体改性剂的含量为5-10重量份,所述白炭黑的含量为10-30重量份,所述碳酸盐的含量为2-6重量份,所述三乙醇胺的含量为1-4重量份,所述聚乙二醇的含量为3-6重量份,所述有机硅烷偶联剂的含量为1-3重量份,所述防老剂的含量为1-5重量份,所述硫化剂的含量为5-10重量份。

11.本发明的第二方面提供一种制备硫化橡胶的方法,采用本发明第一方面中所述的组合物中的各组分制备,该方法包括:

12.(1)将含有橡胶基体和基体改性剂的组分a进行第一混炼,得到一段母胶,所述第一混炼的条件包括:温度为80-120℃,时间为1-5min;

13.(2)将所述一段母胶与含有白炭黑、有机硅烷偶联剂和聚乙二醇的组分b进行第二混炼,得到二段母胶,所述第二混炼的条件包括:温度为100-130℃,时间为1-5min;

14.(3)将所述二段母胶与含有碳酸盐、三乙醇胺和防老剂的组分c进行第三混炼,得到三段母胶,所述第三混炼的条件包括:温度为110-130℃,时间为1-5min;

15.(4)将所述三段母胶与含有硫化剂的组分d进行第四混炼,得到终炼胶,所述第四混炼的条件包括:温度为不超过120℃,时间为3-6min;

16.(5)将所述终炼胶进行硫化。

17.本发明的第三方面提供由前述方法制备得到的硫化橡胶。

18.本发明的第四方面提供前述硫化橡胶在鞋底材料中的应用。

19.本发明通过组合物中的各组分的相互配合,由此制得的硫化橡胶透光度好,强度高,耐磨性好,回弹性优。

20.并且,本发明提供的特定的制备硫化橡胶的方法能够发挥本发明提供的组合物中的各组分的协同效应,使得制备得到的硫化橡胶具有更好的性能。

具体实施方式

21.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

22.如前所述,本发明的第一方面提供了一种含有基体改性剂的橡胶组合物,该组合物中含有混合保存或者独立保存的以下组分:

23.橡胶基体,基体改性剂,白炭黑,碳酸盐,三乙醇胺,,聚乙二醇,有机硅烷偶联剂,防老剂和硫化剂;

24.其中,所述橡胶基体为顺丁橡胶;所述基体改性剂为l-半胱氨酸;所述有机硅烷偶联剂选自si69和si75中的至少一种;

25.相对于100重量份的所述橡胶基体,所述基体改性剂的含量为5-10重量份,所述白炭黑的含量为10-30重量份,所述碳酸盐的含量为2-6重量份,所述三乙醇胺的含量为1-4重量份,所述聚乙二醇的含量为3-6重量份,所述有机硅烷偶联剂的含量为1-3重量份,所述防老剂的含量为1-5重量份,所述硫化剂的含量为5-10重量份。

26.优选地,所述顺丁橡胶中的顺式含量为95-99重量%。

27.优选地,所述基体改性剂为式(1)所示的l-半胱氨酸,

[0028][0029]

优选地,所述白炭黑为气相法生产的氮吸附比表面积为350-420m2/g的白炭黑,例如所述白炭黑为a380。发明人发现,采用气相法生产的氮吸附比表面积为350-420m2/g的白炭黑用于本发明的组合物制备得到的硫化橡胶具有更好的透明性、更高的强度、耐磨性能、回弹性能。

[0030]

优选地,所述聚乙二醇的数均分子量为2000-6000,例如peg4000等。

[0031]

优选地,所述碳酸盐选自碳酸锌和碳酸钙中的至少一种;优选所述碳酸盐为碳酸锌。

[0032]

优选地,所述防老剂为酚类防老剂中的至少一种;优选所述防老剂选自防老剂2,6-二特丁基-4-甲基苯酚(防老剂264),2,2-亚甲基双-(4-甲基-6-叔丁基苯酚)(防老剂2246)中的至少一种。

[0033]

优选地,所述硫化剂选自有机过氧化物硫化剂中的至少一种;优选所述硫化剂选自过氧化二异丙苯(dcp)、二叔丁基过氧化物(dtbp)中的至少一种。

[0034]

如前所述,本发明的第二方面提供了一种制备硫化橡胶的方法,采用本发明第一方面中所述的组合物中的各组分制备,该方法包括:

[0035]

(1)将含有橡胶基体和基体改性剂的组分a进行第一混炼,得到一段母胶,所述第一混炼的条件包括:温度为80-120℃,时间为1-5min;

[0036]

(2)将所述一段母胶与含有白炭黑、有机硅烷偶联剂和聚乙二醇的组分b进行第二混炼,得到二段母胶,所述第二混炼的条件包括:温度为100-130℃,时间为1-5min;

[0037]

(3)将所述二段母胶与含有碳酸盐、三乙醇胺和防老剂的组分c进行第三混炼,得到三段母胶,所述第三混炼的条件包括:温度为110-130℃,时间为1-5min;

[0038]

(4)将所述三段母胶与含有硫化剂的组分d进行第四混炼,得到终炼胶,所述第四混炼的条件包括:温度为不超过120℃,时间为3-6min;

[0039]

(5)将所述终炼胶进行硫化。

[0040]

本发明第二方面中制备硫化橡胶的原料组成本发明前述第一方面中所述的组合物,因此,本发明第二方面中的原料组成的种类均与本发明第一方面中所述的种类完全相同,为了避免重复,本发明在该第二方面中不再赘述,本领域技术人员不应理解为对本发明的限制。

[0041]

优选地,所述第一混炼的条件包括:温度为90-100℃,时间为2-4min。

[0042]

优选地,所述第二混炼的条件包括:温度为110-120℃,时间为3-5min。

[0043]

优选地,所述第三混炼的条件包括:温度为115-125℃,时间为3-4min。

[0044]

优选地,所述硫化的条件包括:温度为150-170℃,压力为10-20mpa,时间为20-40min。

[0045]

优选地,相对于100重量份的所述橡胶基体,所述基体改性剂的用量为5-10重量份,所述白炭黑的用量为10-30重量份,所述碳酸盐的用量为2-6重量份,所述三乙醇胺的用量为1-4重量份,所述聚乙二醇的用量为3-6重量份,所述有机硅烷偶联剂的用量为1-3重量份,所述防老剂的用量为1-5重量份,所述硫化剂的用量为5-10重量份。

[0046]

为了清楚地描述本发明的所述制备硫化橡胶的方法,以下提供一种优选的具体实施方式进行说明:

[0047]

(1)将密炼机预热至80-120℃,加入橡胶基体,在转速50-200rpm下塑炼0.1-3min,向密炼机中加入基体改性剂,进行第一混炼,所述第一混炼的条件包括:温度为80-120℃,时间为1-5min;

[0048]

(2)向密炼机中加入白炭黑、有机硅烷偶联剂和聚乙二醇,于100-130℃下进行第二混炼,所述第二混炼的条件包括:温度为100-130℃,时间为1-5min;

[0049]

(3)向密炼机中加入碳酸盐、三乙醇胺和防老剂,于110-130℃下进行第三混炼,得到混炼胶,所述第三混炼的条件包括:温度为110-130℃,时间为1-5min;

[0050]

(4)将上述混炼胶在20-80℃、20-150rpm下塑炼0.1-3min后,向密炼机中加入硫化

剂进行第四混炼,出料得到终炼胶,所述第四混炼的条件包括:温度为不超过120℃,时间为3-6min;

[0051]

(5)将所述终炼胶放入平板硫化机内进行硫化。

[0052]

需要特别说明的是,本发明的步骤(1)和步骤(4)中的塑炼过程并不是必须的,仅是为了获得更好的加工性能而提供的优选的具体实施方式。

[0053]

如前所述,本发明的第三方面提供了由前述方法制备得到的硫化橡胶。

[0054]

如前所述,本发明的第四方面提供了前述硫化橡胶在鞋底材料中的应用。

[0055]

在没有特别说明的情况下,本发明所述的压力均表示表压。

[0056]

以下将通过实例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的各种原料均可从商业渠道获得。

[0057]

顺丁橡胶:br9000,燕山石化产品,顺式含量为97.8重量%;

[0058]

白炭黑:a380,德固赛公司,氮吸附比表面积为380m2/g;aerosil r974,德固赛公司,氮吸附比表面积为180m2/g;

[0059]

聚乙二醇:peg2000、peg4000、peg6000,工业级,美国陶氏化学公司;

[0060]

基体改性剂:l-半胱氨酸(β-巯基丙酸),分析纯,阿拉丁试剂公司;

[0061]

有机硅烷偶联剂:si69,si75,工业纯,品宁偶联剂有限公司;

[0062]

碳酸锌:分析纯,宏达锌业公司;

[0063]

碳酸钙:分析纯,宏鑫矿业有限公司;

[0064]

三乙醇胺:分析纯,驰源化工有限公司;

[0065]

防老剂:防老剂264,防老剂2246,攀花化学(上海)有限公司;

[0066]

硫化剂:dcp,dtbp,阿拉丁试剂公司。

[0067]

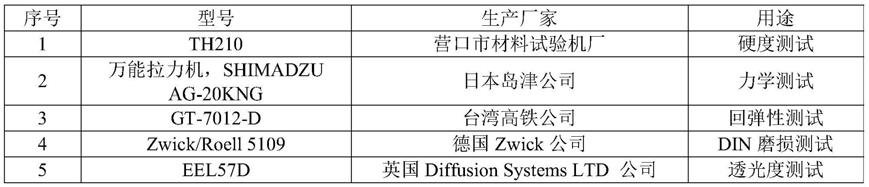

以下实例中橡胶加工情况如表1所示,橡胶测试设备情况如表2所示,测试条件如表3所示:

[0068]

表1

[0069]

序号设备名称型号生产厂家用途1密炼机br1600美国法雷尔公司混炼2平板硫化机xlb-d400*400*2上海第一橡胶机械厂硫化

[0070]

表2

[0071][0072]

表3

[0073][0074]

以下实例中的组分用量均为重量份(或份),每重量份表示1g。

[0075]

实施例1

[0076]

组合物配方列于表4中。

[0077]

将密炼机预热至90℃,加入橡胶基体,在转速70rpm下塑炼0.5min(在没有特别说明的情况下,其余实施例也采用相同的条件进行塑炼,然后再进行第一混炼),向密炼机中加入基体改性剂,进行第一混炼4min。然后向密炼机中加入白炭黑、有机硅烷偶联剂和聚乙二醇,于110℃下进行第二混炼5min。接着向密炼机中加入碳酸盐、三乙醇胺和防老剂,于115℃下进行第三混炼4min。随后,将上述混炼胶在60℃、60rpm下塑炼0.5min(在没有特别说明的情况下,其余实施例也采用相同的条件进行塑炼,然后再进行第四混炼)后,继续向密炼机中加入硫化剂进行第四混炼,混炼温度为100℃,混炼时间为5min,出料得到终炼胶。将所述终炼胶放入平板硫化机内进行硫化,硫化温度为150℃、硫化压力为20mpa、硫化时间为40min,制得硫化橡胶样品s1。

[0078]

除实施例6以外,其余实施例采用与实施例1相同的流程进行,具体的工艺条件列于表4中。

[0079]

实施例6

[0080]

组合物配方与实施例1中相同。

[0081]

硫化橡胶制备方法:采用与实施例1相似的方法进行,所不同的是,不进行第一混炼。具体地:

[0082]

将密炼机预热至90℃,加入橡胶基体和基体改性剂,在转速70rpm下塑炼0.5min。然后向密炼机中加入白炭黑、有机硅烷偶联剂和聚乙二醇,于110℃下进行第二混炼5min。接着向密炼机中加入碳酸盐、三乙醇胺和防老剂,于115℃下进行第三混炼4min。随后,将上述混炼胶在60℃、60rpm下塑炼0.5min后,继续向密炼机中加入硫化剂进行第四混炼,混炼温度为100℃,混炼时间为5min,出料得到终炼胶。将所述终炼胶放入平板硫化机内进行硫化,硫化温度为150℃、硫化压力为20mpa、硫化时间为40min,制得硫化橡胶样品s6。

[0083]

对比例1、对比例2、对比例3和对比例4的组合物配方列于表4中。制备工艺与实施例1中相同,具体参数列于表4中。

[0084]

表4

[0085]

[0086][0087]

表4(续表)

[0088]

[0089][0090]

测试例

[0091]

将实施例和对比例产品,进行相关的性能测试,结果见表5。

[0092]

表5

[0093]

测试项目实施例1实施例2实施例3实施例4实施例5透光率(%)75.372.274.162.060.6硬度(

°

)5857566463扯断强度(mpa)9.29.69.98.38.5

撕裂强度(kn/m)3032292526din磨耗(mm3)5456506965回弹值(%)50.351.452.748.249.7

[0094]

表5(续表)

[0095]

测试项目实施例6对比例1对比例2对比例3对比例4透光率(%)56.345.328.726.425.9硬度(

°

)6769767578扯断强度(mpa)8.07.25.05.76.0撕裂强度(kn/m)2320171619din磨耗(mm3)7289135142138回弹值(%)45.239.424.225.622.7

[0096]

从表5的结果可以看出,与现有技术相比,本发明的配方使得硫化橡胶的透光度、强度、耐磨性和回弹性均有明显提高。

[0097]

本发明的橡胶组合物,能够使得白炭黑在橡胶基体中更好的分散,进一步发挥基体改性剂的特点和优势;从而使进一步制成的硫化橡胶能够具有透明性好,强度高,耐磨性好,回弹性优等性能。

[0098]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1