一种导热橡胶材料用橡胶组合物、一种硫化橡胶及其制备方法和应用与流程

1.本发明涉及橡胶领域,具体地,涉及一种导热橡胶材料用橡胶组合物、一种制备硫化橡胶的方法以及由该方法制备得到的硫化橡胶、硫化橡胶在制备导热橡胶材料中的应用。

背景技术:

2.硫化胶囊是轮胎硫化定型时使用的内支撑模具,是生产轮胎的硫化机中最为复杂的活动件之一,使用环境和条件极为苛刻,需要经受热水、蒸汽、氮气不断交换,高温高压,多次脉冲机械形变和长期反复拉伸变形。也即,轮胎硫化胶囊要求耐高温,高强度,高伸张,低扯断永久变形(伸张恢复性)。

3.只有胶囊使用寿命长,才能提高生产效率,确保轮胎质量和控制较低的制造成本。因此,硫化胶囊的使用寿命一直是轮胎企业最关注的问题。

4.丁基橡胶气密性能优异,硫化胶囊都是以丁基橡胶为主要材料。而丁基橡胶的导热系数是0.09w/(m

·

k),远低于普通钢材的导热系数(45w/(m

·

k))。生胎外部与钢制模具直接接触,内部与丁基胶囊直接接触,外表面升温快于内表面,导致生胎内外受热不均。

5.另外,胶料中还使用炭黑等填料,硫化胶的导热系数小,导致使用过程中热量不易传导出去,硫化胶囊的耐老化性能以及耐裂纹增长性能不高,导致硫化胶囊平均使用寿命较低,不仅会增加生产成本,还会直接影响到产品的质量和生产效率。

6.如何在保证硫化胶囊的长的使用寿命的前提下克服丁基橡胶形成的硫化胶囊的导热效率低的缺陷是本领域内亟待解决的问题。

技术实现要素:

7.本发明的目的是克服现有技术的上述缺陷,提供一种使得获得的硫化橡胶同时具有良好加工性能、优良导热性能和机械性能的橡胶组合物。

8.为了实现上述目的,本发明的第一方面提供一种导热橡胶材料用橡胶组合物,该组合物中含有各自独立保存或者任意两者以上混合保存的以下组分:

9.母炼胶、补强填充剂、硫化剂、硫化活性剂、增塑剂和硫化助剂,

10.所述母炼胶通过将基础橡胶和碳基填料进行第一混炼而获得;

11.所述基础橡胶为不饱和度低于2%的高饱和基础橡胶;所述碳基填料为石墨烯;所述硫化剂包括含有卤元素的酚醛树脂,所述硫化助剂为氯丁橡胶和/或溴化丁基橡胶;

12.在所述组合物中,相对于100重量份的所述基础橡胶,所述碳基填料的含量为1-15重量份,所述补强填充剂的含量为20-60重量份,所述硫化剂的含量为3-15重量份,所述硫化活性剂的含量为1-11重量份,所述增塑剂的含量为1-10重量份,所述硫化助剂的含量为1-10重量份。

13.本发明的第二方面提供一种制备硫化橡胶的方法,该方法应用前述组合物进行,

包括:

14.(1)将基础橡胶和碳基填料进行第一混炼,得到母炼胶;

15.(2)将所述母炼胶与补强填充剂、硫化活性剂、增塑剂和硫化助剂进行第二混炼,得到混炼胶;

16.(3)将所述混炼胶与硫化剂进行第三混炼,得到最终混炼胶;

17.(4)将所述最终混炼胶进行硫化。

18.本发明的第三方面提供由前述制备硫化橡胶的方法制备得到的硫化橡胶。

19.本发明的第四方面提供前述硫化橡胶在制备导热橡胶材料中的应用。

20.本发明的发明人在深入研究的过程中意外发现,如果橡胶的导热性能提高,则橡胶的耐老化性能将明显增强,橡胶耐裂纹增长性能也将会明显地提高,进而作为硫化胶囊等场合使用橡胶的材料的使用寿命也会提高。而橡胶复合材料中导热填料的性质对橡胶的导热性能具有至关重要的影响。

21.本发明的发明人还发现,硫化胶囊材料的导热性能是材料使用寿命的重要影响因素,若硫化胶囊橡胶材料导热性能不太理想,使用过程中热量不易传导出去,硫化胶囊的耐老化性能以及耐裂纹增长性能就变差,进而也会影响使用寿命的提高。

22.本发明提供的橡胶组合物,能够用于轮胎硫化胶囊等橡胶材料,橡胶硫化胶囊常用于热水、蒸汽、氮气不断交换,高温高压,多次脉冲机械形变和长期反复拉伸变形等环境,对橡胶的耐老化、导热、气密性、曲挠等性能有较高的要求。

23.本发明的橡胶组合物的主要特征还在于,在碳碳双键含量较少的高饱和度基础橡胶,作为碳基填料的石墨烯,补强填充剂,增塑剂等的协同作用下,硫化胶组合物获得的硫化橡胶具有优良的导热性能,较好的加工性能和机械力学性能。

24.本发明的硫化橡胶能够应用于制备高导热、耐老化的橡胶制品中。

附图说明

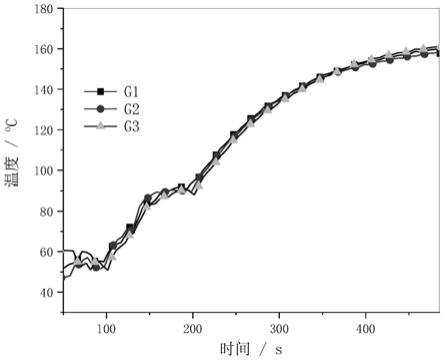

25.图1为母炼胶的混炼制备过程温度-时间曲线。

26.图2为母炼胶的混炼制备过程功率-时间曲线。

27.图3为母炼胶经橡胶加工分析仪rpa测定的储能剪切模量g

’-

应变曲线(rpa应变扫描,扫描温度:125℃,频率:1hz)。

28.图4为母炼胶(或丁基橡胶)与塑化剂、硫化活性剂、补强填充剂等助剂混炼过程(表2所示的混炼过程)中温度-时间曲线。

29.图5为实施例所得最终混炼胶h1~h3和对比例所得最终混炼胶dh1经橡胶加工分析仪rpa测定的损耗因子tanδ-应变曲线(rpa应变扫描,扫描温度:125℃,频率:1hz)。

30.图6为实施例所得最终混炼胶h1~h3和对比例所得最终混炼胶dh1经橡胶加工分析仪rpa测定的储能剪切模量g

’-

应变曲线(rpa应变扫描,扫描温度:125℃,频率:1hz)。

具体实施方式

31.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个

新的数值范围,这些数值范围应被视为在本文中具体公开。

32.如前所述,本发明的第一方面提供了一种导热橡胶材料用橡胶组合物,该组合物中含有各自独立保存或者任意两者以上混合保存的以下组分:

33.母炼胶、补强填充剂、硫化剂、硫化活性剂、增塑剂和硫化助剂,

34.所述母炼胶通过将基础橡胶和碳基填料进行第一混炼而获得;

35.所述基础橡胶为不饱和度低于2%的高饱和基础橡胶;所述碳基填料为石墨烯;所述硫化剂包括含有卤元素的酚醛树脂,所述硫化助剂为氯丁橡胶和/或溴化丁基橡胶;

36.在所述组合物中,相对于100重量份的所述基础橡胶,所述碳基填料的含量为1-15重量份,所述补强填充剂的含量为20-60重量份,所述硫化剂的含量为3-15重量份,所述硫化活性剂的含量为1-11重量份,所述增塑剂的含量为1-10重量份,所述硫化助剂的含量为1-10重量份。

37.本发明所述基础橡胶丁基橡胶的不饱和度通过核磁共振氢谱法(1h-nmr)计算获得。示例性地,从丁基橡胶的1h-nmr谱图可以得到不同类型氢质子的化学位移,ib表示异丁烯单元,ip表示异戊二烯单元,δ=0.86表示ip-ib-ip序列中ib单元中甲基的氢质子,δ=0.98表示ip-ib-ib序列中ib单元中甲基的氢质子,δ=1.10表示ib-ib-ip和ib-ib-ib序列中ib单元中甲基的氢质子,三种质子核磁曲线峰强度之和除以6表示总ib单元含量;δ=5.12表示ip单元中叔碳原子上的氢质子,其强度表征总ip单元含量。丁基橡胶的不饱和双键基团来自ip单元,因此计算ip单元的含量就可以得到不饱和度,可以按照下式计算丁基橡胶的不饱和度x:

[0038][0039]

橡胶复合材料中导热填料的性质和分散状态对橡胶的导热性能具有至关重要的影响,导热填料采用预分散母炼胶的方法更有利于填料在橡胶基体中的分散。

[0040]

优选地,所述第一混炼的条件包括:温度为145-175℃,时间为3-8min。

[0041]

优选情况下,在所述组合物中,相对于100重量份的所述基础橡胶,所述碳基填料的含量为1-10重量份,所述补强填充剂的含量为30-60重量份,所述硫化剂的含量为5-11重量份,所述硫化活性剂的含量为2-8重量份,所述增塑剂的含量为4-9.5重量份,所述硫化助剂的含量为3-7重量份。

[0042]

优选情况下,所述补强填充剂选自炭黑和石墨烯中的至少一种。

[0043]

优选地,所述炭黑选自乙炔炭黑和中超耐磨炭黑中的至少一种。所述中超耐磨炭黑表示炭黑中的一个主要品种,由油炉法生产,其粒径为20~25nm,比表面积为110~140m3/g,氧含量为0.75重量%~1.45重量%,氢含量为0.20重量%~0.32重量%,真密度约为1.78g/cm3。

[0044]

特别优选所述补强填充剂为炭黑。

[0045]

本发明所述石墨烯例如可以为还原石墨烯或氧化石墨烯,石墨烯的基本结构为层状碳原子层。所述氧化石墨烯表示石墨碳原子片层经过氧化剥离形成含有较多羟基、羧基、环氧基等含氧基团的石墨烯。所述还原石墨烯表示氧化石墨烯的含氧基团经过还原形成含氧较少的石墨烯。

[0046]

在本发明中,需要说明的是,当所述补强填充剂仅为石墨烯时,优选作为所述补强

填充剂的石墨烯与作为所述碳基填料的石墨烯一起与所述基础橡胶形成所述母炼胶。

[0047]

优选情况下,所述高饱和丁基橡胶的门尼粘度ml(1+8min,125℃)为45-55,不饱和度为1.4-1.7%。本发明的发明人发现,采用具有本发明该特征的丁基橡胶作为本发明的组合物中的基础橡胶时,由此获得的硫化橡胶的耐老化性能更高,同时具有更优异的气密性能。

[0048]

为了获得更好的耐热性能,优选地,所述硫化剂为含有br元素的酚醛树脂。

[0049]

优选情况下,所述硫化活性剂选自无机硫化活性剂和有机硫化活性剂中的至少一种。

[0050]

优选地,所述无机硫化活性剂为氧化锌;所述有机硫化活性剂选自硬脂酸、月桂酸和辛酸中的至少一种。

[0051]

更优选所述氧化锌选自间接法氧化锌、直接法氧化锌和活性氧化锌中的至少一种。

[0052]

根据一种优选的具体实施方式,所述硫化活性剂为无机硫化活性剂和有机硫化活性剂,相对于100重量份的所述基础橡胶,所述无机硫化活性剂的含量为2-6重量份,所述有机硫化活性剂的含量为0.2-2重量份。

[0053]

优选情况下,所述增塑剂选自石油系增塑剂、脂肪油系增塑剂和合成增塑剂中的至少一种,所述石油系增塑剂选自环烷油、芳烃油、微晶蜡和石蜡中的至少一种,所述脂肪油系增塑剂选自甘油、蓖麻油、大豆油、油酸和硬脂酸锌中的至少一种,所述合成增塑剂选自乙二醇、邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、己二酸二辛酯和环氧大豆油中的至少一种。

[0054]

根据一种优选的具体实施方式,所述增塑剂为蓖麻油和微晶蜡,相对于100重量份的所述基础橡胶,所述蓖麻油的含量为3-7重量份,所述微晶蜡的含量为1-3重量份。本发明的发明人发现,采用该优选的具体实施方式的增塑剂于本发明的组合物中时,混炼胶的加工性能更好,从而使得橡胶混炼过程中能耗降低,橡胶材料挤出和硫化加工过程中表面光滑,次品率降低。

[0055]

优选地,所述微晶蜡的熔点为60-95℃,分子量为580-700。特别地,所述微晶蜡主要由c

20-60

的环烷烃和少量的正、异构烷烃组成。

[0056]

如前所述,本发明的第二方面提供一种制备硫化橡胶的方法,该方法应用前述组合物进行,包括:

[0057]

(1)将基础橡胶和碳基填料进行第一混炼,得到母炼胶;

[0058]

(2)将所述母炼胶与补强填充剂、硫化活性剂、增塑剂和硫化助剂进行第二混炼,得到混炼胶;

[0059]

(3)将所述混炼胶与硫化剂进行第三混炼,得到最终混炼胶;

[0060]

(4)将所述最终混炼胶进行硫化。

[0061]

为了使得本发明的组合物中的碳基填料在基础橡胶中更好地分散进而提高组合物性能,本发明优选前述各混炼在密炼机中进行。

[0062]

优选地,所述第一混炼的条件包括:温度为145-175℃,时间为3-8min。

[0063]

优选地,所述第二混炼的条件包括:温度不高于170℃,时间为3-6min。

[0064]

优选地,所述第三混炼的条件包括:温度不高于120℃,时间为4-7min。

[0065]

优选情况下,所述硫化的条件包括:温度为140-210℃,压力为3-4mpa,时间为5-50min。

[0066]

在没有特别说明的情况下,对密炼机中的具体操作情况没有特别的限制,可以采用本领域内的常规操作方式进行。

[0067]

例如,本发明的所述第一混炼可以采用如下操作进行:在密炼机中,温度为145-175℃、转速为1-100rpm下,将碳基填料、基础橡胶进行第一混炼,得到一段混炼胶。所述基础橡胶可以分1次或至少2次加入。并且,所述第一密炼中还可以包括例如升起上顶栓,清扫密炼室进料口和上顶栓顶部、放下上顶栓等处理,并且,所述第一混炼的终止条件可以为混炼温度达到预设值或混炼时间(累计时间)达到预设值。本发明的实施例部分示例性地列举了详细的操作过程,本领域技术人员不应理解为对本发明的限制。

[0068]

针对本发明的所述第二混炼、所述第三混炼也有与此类似的过程,本发明在此不再赘述。

[0069]

如前所述,本发明的第三方面提供了由前述方法制备得到的硫化橡胶。

[0070]

如前所述,本发明的第四方面提供了前述硫化橡胶在制备导热橡胶材料中的应用。

[0071]

优选情况下,所述导热橡胶材料为硫化胶囊。

[0072]

以下将通过实例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的各种原料均为市售可得的产品。

[0073]

基础橡胶:

[0074]

丁基橡胶:牌号1851,中国石油化工股份有限公司生产,门尼粘度ml(1+8min,125℃)为48,双键含量(不饱和度)为1.61%。

[0075]

丁基橡胶:牌号301,阿朗新科公司生产,ml(1+8min,125℃)为52,双键含量(不饱和度)为1.45%。

[0076]

丁基橡胶:牌号268s,阿朗新科公司生产,ml(1+8min,125℃)为51,双键含量(不饱和度)为1.70%。

[0077]

丁基橡胶:牌号eb269,美国埃克森美孚化学公司生产,ml(1+8min,125℃)为57。

[0078]

碳基填料:

[0079]

石墨烯:牌号kng-t181-2,厦门凯纳石墨烯技术股份有限公司生产。

[0080]

补强填充剂:

[0081]

炭黑:n330炭黑,天津黑猫炭黑公司生产。

[0082]

硫化剂:

[0083]

酚醛树脂:溴化酚醛树脂sp-1055,十拿化工(上海)有限公司产品。

[0084]

硫磺:化学纯,购自北京伊诺凯化学试剂公司。

[0085]

硫化活性剂:

[0086]

氧化锌、硬脂酸:均购自北京伊诺凯化学试剂公司,化学纯。

[0087]

增塑剂:

[0088]

蓖麻油:天津光复化学试剂公司生产。

[0089]

微晶蜡:购自北京伊诺凯化学试剂公司。

[0090]

硫化助剂:

[0091]

氯丁橡胶cr:牌号cr1223,山西合成橡胶集团有限公司生产。

[0092]

溴化丁基橡胶:牌号bb2244,美国埃克森美孚化学公司生产。

[0093]

在没有特别说明的情况下,实例中的母炼胶采用表1所示的工艺制备;混炼胶采用表2所示的工艺制备;最终混炼胶采用表3所示的工艺制备。

[0094]

表1:制备母炼胶的第一混炼操作过程

[0095][0096]

表2:制备混炼胶的第二混炼操作过程

[0097][0098][0099]

*注:采用法莱尔公司生产的1.5l密炼机混炼,投料量按照配方的7倍计算,以g计。

[0100]

表3:制备最终混炼胶的第三混炼操作过程

[0101][0102]

实施例1

[0103]

本实施例中制备母炼胶的配方列于表4中。

[0104]

本实施例中制备混炼胶和最终混炼胶的配方列于表5中。

[0105]

本实施例中将最终混炼胶在平板硫化机中硫化(具体的硫化条件参见测试例及测试例的表格中的数据),得到硫化胶。

[0106]

实施例2

[0107]

本实施例中制备母炼胶的配方列于表4中。

[0108]

本实施例中制备混炼胶和最终混炼胶的配方列于表5中。

[0109]

本实施例中将最终混炼胶在平板硫化机中硫化(具体的硫化条件参见测试例及测试例的表格中的数据),得到硫化胶。

[0110]

实施例3

[0111]

本实施例中制备母炼胶的配方列于表4中。

[0112]

本实施例中制备混炼胶和最终混炼胶的配方列于表5中。

[0113]

本实施例中将最终混炼胶在平板硫化机中硫化(具体的硫化条件参见测试例及测试例的表格中的数据),得到硫化胶。

[0114]

实施例4

[0115]

本实施例采用与实施例1相同的方法制备最终混炼胶h4和硫化橡胶s4,所不同的是,本实施例中,采用相同重量份的溴化丁基橡胶替换实施例1中的氯丁橡胶。

[0116]

实施例5

[0117]

本实施例采用与实施例1相同的方法制备最终混炼胶h5和硫化橡胶s5,所不同的是,本实施例中,采用相同重量份的丁基橡胶eb269替换实施例1中的268s。

[0118]

实施例6

[0119]

本实施例采用与实施例1相同的方法制备最终混炼胶h6和硫化橡胶s6,所不同的是,本实施例中,采用4.5重量份的微晶蜡替换实施例1中的全部蓖麻油和微晶蜡。

[0120]

对比例1

[0121]

对比例1用于说明本发明提供的最终混炼胶的制备。

[0122]

对比例1的配方如表5中所示,按照表2和表3的加工方法在密炼机中进行第二混炼和第三混炼,得到最终混炼胶。

[0123]

对比例2

[0124]

本对比例采用与实施例1相同的方法制备最终混炼胶dh2和硫化橡胶ds2,所不同的是,本对比例中,采用相同重量份的硫磺替换实施例1中的溴化酚醛树脂sp-1055。

[0125]

测试例1

[0126]

测试例用于说明本发明提供的母炼胶、最终混炼胶的性能测试。

[0127]

具体的性能测试如下所述,所得结果中的一部分示例性地如表6-表7和图1-图6所示。

[0128]

(1)密炼机加工过程中加工性能的表征

[0129]

采用美国法莱尔公司生产的1.5l密炼机混炼橡胶,并记录混炼过程中转子力矩和温度变化,具体见图1、2、4,用以表征混炼胶的加工性能。

[0130]

从图1、图2母炼胶g1、g2、g3混炼制备过程中温度、混炼功率随时间变化的曲线可以看出,每100重量份的丁基橡胶中填充1重量份、2重量份、10重量份的石墨烯,其加工过程温度升高、混炼功率变化情况类似,说明填充份数稍大的石墨烯母炼胶制备过程中并不会消耗更多的能量,石墨烯在丁基橡胶熔体中分散制备母炼胶,工艺过程简单,能够利用传统的橡胶混炼加工设备,不使用溶剂,环境污染小,易于工业化推广,具有不可比拟的优势。

[0131]

(2)门尼粘度

[0132]

采用台湾高铁公司的门尼粘度计测定最终混炼胶的门尼粘度,测试条件ml(1+8min,125℃),结果见表6。

[0133]

(3)最终混炼胶的硫化特性:

[0134]

采用rpa2000橡胶加工分析仪(美国alpha公司产品)的硫化特性模块对最终混炼胶的硫化性能进行测试,其中,测试条件为:振荡角度为1

°

,频率为1.67hz,温度为200℃。所得结果如表7所示。

[0135]

(4)母炼胶/最终混炼胶中补强填充剂的分散性能

[0136]

采用rpa2000橡胶加工分析仪(美国alpha公司产品)应变扫描测试,所得结果如图3-图6所示。

[0137]

母炼胶/最终混炼胶应变扫描:温度125℃频率1hz。

[0138]

从图3母炼胶rpa应变扫描曲线可以看出,每100重量份(phr)的丁基橡胶中填充1重量份、2重量份石墨烯,获得的母炼胶其加工性能与纯丁基橡胶类似,只是填充10重量份石墨烯获得的母炼胶g3相比其他母炼胶和纯丁基橡胶(图中示为iir)有所增加。

[0139]

从图4母炼胶(或丁基橡胶)与塑化剂、硫化活性剂、补强填充剂等助剂混炼的制备过程(表2所示的混炼过程)中温度-时间曲线可以看出,石墨烯在丁基橡胶熔体中分散制备的母炼胶,用于丁基橡胶混炼胶组合物的制备过程,与未加母炼胶的对比例dh1混炼过程比较,混炼温度随着时间变化的曲线并没有区别,说明母炼胶用于制备丁基橡胶混炼胶组合物,温度易控制,采用对比例dh1传统工艺,就能够制备更高导热性能的橡胶材料。

[0140]

从图5、图6最终混炼胶的rpa应变扫描曲线和表6的最终混炼胶门尼粘度结果可以看出,丁基橡胶混炼胶组合物中,在石墨烯含量为1-2重量份(phr)(h1和h2)时,其加工性能与不含石墨烯的dh1相似,当石墨烯含量为10重量份(h3)时,其储能模量g’和最终混炼胶门尼粘度有所升高,损耗因子tanδ有所降低。

[0141]

测试例2

[0142]

将最终混炼胶在4mpa压力和190℃温度下在平板硫化机硫化(具体参考表7),得到硫化橡胶,进行下述性能测试,所得结果如表8-表11所示。

[0143]

(1)硫化橡胶的拉伸性能和撕裂强度

[0144]

拉伸性能和撕裂强度分别按gb/t 528-1998和gb/t 529-1999在台湾高铁公司生产的gt-at-3000型万能拉力试验机上测试。

[0145]

(2)硫化橡胶的导热系数测定

[0146]

采用tc3000通用型导热系数测定仪(西安夏溪电子科技有限公司生产)测定硫化胶在室温下的导热系数,导热系数的测试方法采用瞬态热线法,参考的标准为《gb/t 11205-2009橡胶热导率的测定热线法》。

[0147]

(3)硫化橡胶的曲挠性能(抗裂纹增长性能)测定

[0148]

抗裂纹增长性能的测试方法采用伸张疲劳法,采用gt-7011-lh橡胶伸张疲劳试验机(台湾高铁检测仪器有限公司生产)测定硫化胶的抗裂纹增长性能,硫化胶试样采用gb/t 528规定的1型哑铃试样,厚度2mm左右,最大应变75%,频率4hz,伸张疲劳性能结果以疲劳寿命(试样断裂时的变形循环次数)的中位数来表示,参考的标准为《gb/t 1688-2008硫化橡胶伸张疲劳的测定》。

[0149]

(4)硫化橡胶的气密性测试

[0150]

采用1mm左右厚度的片状硫化胶材料用于气密性测试,参照国标gb/t1038-2000,采用博密tm(permetm)vac-v2型压差法气体渗透仪测试气密性,试验结果以材料的气体透过系数pg表示。

[0151]

表4:制备母炼胶的配方

[0152] 实施例1实施例2实施例3基础橡胶丁基橡胶丁基橡胶丁基橡胶

牌号268s1851301用量/phr100100100石墨烯高导热石墨烯粒子高导热石墨烯粒子高导热石墨烯粒子牌号kng-t181-2kng-t181-2kng-t181-2用量/phr1210总计/phr101102110命名g1g2g3

[0153]

表5:制备最终混炼胶的配方(含量均为重量份)

[0154][0155][0156]

表6:最终混炼胶的门尼粘度结果

[0157]

胶料名称门尼粘度iir268s生胶54.97h154.51h254.30h356.51h455.10h556.33h654.95dh154.25dh255.13

[0158]

表7:硫化特性结果

[0159] s`maxs`mints1ts2tc 10tc 50tc 90s`max-s`min单位dm

·

ndm

·

nminminminminmindm

·

nh112.632.480.861.380.864.3833.4310.15h212.812.360.811.270.824.5033.3210.45h312.212.760.871.440.844.3530.799.45h412.522.420.901.480.924.6934.1210.10h512.712.690.861.400.884.4133.7810.02

h612.622.440.881.390.914.4533.9910.18dh111.042.611.412.251.295.2228.148.43dh211.872.550.991.870.975.2135.889.32

[0160]

表8:拉伸撕裂性能结果

[0161][0162][0163]

表9:伸张疲劳结果

[0164] 疲劳寿命(变形循环次数/106次)最高值与最低值的比值s12.481.73s22.8818.08s32.234.00s42.222.9s52.242.6s62.203.2ds12.784.23ds22.112.4

[0165]

表10:气密性结果

[0166][0167]

表11:导热系数结果

[0168]

编号导热系数λ(25℃)w/(m

·

k)s10.2369s20.2493s30.3527s40.2355s50.2352s60.2366

ds10.2241ds20.2254iir硫化胶(无导热助剂)0.130

[0169]

从表7硫化特性结果可以看出,加入石墨烯的h1至h3的硫化特性参数ts1、ts2、tc10、tc50比对比例dh1小,说明石墨烯对于硫化初期的硫化速率具有促进的作用。h1至h3的s`max-s`min数值高于对比例dh1,表明h1至h3的交联密度高于dh1,说明石墨烯对于胶料硫化过程中交联网络的完善有益。

[0170]

从表7硫化特性s`max、s`min结果和表8拉伸撕裂性能结果可以看出,加入石墨烯的实施例s1-s6其硬度、模量高于对比例ds1。再参考表9抗裂纹增长性能(伸张疲劳)和表10气密性结果,可以看出,实施例s1-s6的拉伸强度、扯断伸长率、撕裂强度、永久变形、抗裂纹增长、气密性等性能与对比例ds1相当,只是略有变差,仍然满足硫化胶囊橡胶材料的使用要求。

[0171]

从表11导热系数结果可以看出:基础橡胶填充相同份数时,石墨烯(s1-s3)对导热系数增加的比例是炭黑(ds1)的数倍。

[0172]

综上所述,本发明所述组合物获得的硫化橡胶具有优良的导热性能,橡胶的混炼加工性能良好,并且,硫化橡胶具有较好的机械力学性能、抗裂纹增长性能和气密性。

[0173]

特别地,当使用双键较少的丁基橡胶作为硫化橡胶时,硫化胶的抗裂纹增长性能和气密性能也较好。

[0174]

因此,本发明组合物获得的硫化橡胶是应用于硫化胶囊等高导热橡胶的良好材料。

[0175]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1