一种四氢呋喃的生产系统及制备方法与流程

1.一种四氢呋喃的生产系统及制备方法,属于四氢呋喃制备工艺技术领域。

背景技术:

2.四氢呋喃是一种重要的有机合成原料且是性能优良的溶剂,特别适用于溶解pvc、聚偏氯乙烯和丁苯胺。

3.现在生产四氢呋喃的工艺过程为:向反应器中加入22%的硫酸水溶液,在100℃以约110kg/h的速度加入1,4-丁二醇,塔顶温度维持在约80℃,以大约110kg/h的速度从塔顶得到含有80%四氢呋喃的水溶液。加入50t 1,4-丁二醇后,从反应器中排除约70kg焦质。将焦质进行过滤,得到的硫酸水溶液可以重新使用,这一过程的四氢呋喃收率可以达到99%以上。硫酸是四氢呋喃工业生产中使用最早的催化剂,也是现今生产中应用较多的催化剂。此工艺虽然技术成熟,但一方面采用的催化剂硫酸极易腐蚀设备,污染环境;另一方面,反应器存在清理过程,每一次投料必然需要中断生产,效率低下,整体工序复杂,操作要求高,1,4-丁二醇损耗严重。同时,在强酸与高温下,1,4-丁二醇环化不完全,产生2,3-二氢呋喃杂质,2,3-二氢呋喃杂质与四氢呋喃沸点相近,在后续提纯工艺极难分离,造成四氢呋喃纯度下降。

技术实现要素:

4.本发明所要解决的技术问题是:克服现有技术的不足,提供一种无腐蚀、不间断、工艺简单、损耗低的四氢呋喃的生产系统及制备方法。

5.本发明解决其技术问题所采用的技术方案是:一种四氢呋喃的制备方法,其特征在于: 1,4-丁二醇升温到80~100℃后从装有酸性阳离子树脂催化剂的固定床反应器的下部进入,产物在塔顶共沸,流出后进入精馏塔的中部并流入反应釜,反应釜内含有酸性阳离子树脂催化剂,压力为0~0.1mpa,并控制精馏塔塔顶温度为65~100℃,回流比1~5h-1

;从塔顶获得产物四氢呋喃。

6.此工艺是利用了固定床反应与普通反应两级反应,在固定床反应器顶部的温度约为四氢呋喃与1,4-丁二醇的环化共沸温度,因此产物四氢呋喃与小部分的1,4-丁二醇得以从固定床反应器顶部流入精馏塔,促进固定床反应器内反应正向进行,提高1,4-丁二醇的转化率;而通过精馏塔落入反应釜的四氢呋喃与1,4-丁二醇的混合物中,四氢呋喃被精馏提取,又一次促进混合物中1,4-丁二醇环化反应向正向进行,以此循环下最终能够实现1,4-丁二醇99~100%转化。并且两次反应均只需温和的酸性阳离子树脂催化剂,避免了2,3-二氢呋喃的生成,所得四氢呋喃纯度较高。

7.优选的,所述的固定床反应器空速为0.5~4h-1

。温度越低则需要空速越小,同时反应越充分,温度越高则需要空速越大,同时进入精馏塔与反应釜的物料中四氢呋喃含量越低。

8.优选的,所述的精馏塔塔板数为30~60块。

9.优选的,所述的1,4-丁二醇的重量浓度大于70%。

10.优选的,所述的酸性阳离子树脂催化剂交换当量为5.2mmolh

+

/g。

11.一种四氢呋喃的生产系统,其特征在于:包括固定床反应器、精馏塔、反应釜;固定床反应器顶部连接精馏塔;精馏塔的底部与反应釜的顶部连通。

12.采用固定床与普通反应器两级反应,并结合精馏塔分离产物的系统,使1,4-丁二醇得以在两级反应中均采用较温和的反应条件,也能实现完全转化,并且不会产生副产物2,3-二氢呋喃。整个生产系统每一步反应互不影响,固定床反应器可以持续进料,因此实现整个反应过程连续化,大大提高生产效率。

13.优选的,所述的反应釜中设有隔板,底部设有放料口。反应釜中的隔板可以承载催化剂,与反应釜底部分离,随着反应的进行,反应釜内会生成部分焦质等较重的组分,此时打开反应釜底部的放料口放出一部分重组分,不会影响内部反应的连续性,并且可以利用来自固定床反应器的1,4-丁二醇与四氢呋喃的混合物对反应釜底部充分的冲洗,充分保护釜内环境。

14.优选的,所述的固定床反应器连接精馏塔的中段。来自固定床反应器的物料中携带温度的四氢呋喃一部分可以直接从中段开始被精馏提取,相比较于落入反应釜后与反应原料再精馏分离效率更高。

15.与现有技术相比,本发明所具有的有益效果是:利用两级反应,实现了在温和催化剂与工艺条件下生产四氢呋喃,不会产生副产物,并且由于控制精馏塔顶温度,保证了所得四氢呋喃产品中仅含有水,分离产物工序也相当于进行了两级,并且采用固体催化剂简化了产物与原料的分离工序,产品纯度高;整个系统与制备方法仅对温度控制要求严格,整体工艺操作简单;避免了强酸对反应器的腐蚀;最大的热量变化仅在1,4-丁二醇进入固定床反应器之前,能耗低;整个生产流程中连续、高效,对于杂质的清理可以不需中断生产,提高生产效率。

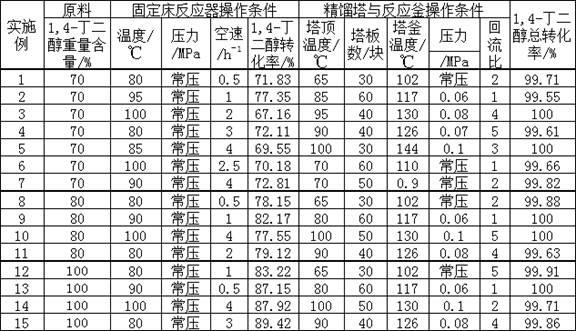

附图说明

16.图1为实施例1四氢呋喃的生产系统示意图。

17.其中,1原料罐、2原料泵、3固定床反应器、4精馏塔、5反应釜。

具体实施方式

18.实施例13是本发明的最佳实施例,下面结合实施例对本发明做进一步说明。

19.以下实施例均在中国石化齐鲁分公司小试实验室1l生产线完成。

20.实施例1~15参照附图1:一种四氢呋喃的生产系统,包括原料罐1、原料泵2、固定床反应器3、精馏塔4、反应釜5。原料罐1通过原料泵2连接固定床反应器3底部,固定床反应器3顶部连接精馏塔4中段,精馏塔4底部与反应釜5顶部连通;反应釜5中层设有隔板,隔板上设有固定的催化剂,反应釜5底部设有放料口;反应釜5与固定床反应器3内填充的催化剂为交换当量为5.2mmolh

+

/g的酸性阳离子树脂催化剂,固定床反应器3的催化剂装入量为40ml,反应釜中催化剂装入量为100ml。

21.一种四氢呋喃的制备方法,利用以上所述的四氢呋喃的生产系统,1,4-丁二醇升

温到80~100℃后,从装有酸性阳离子树脂催化剂的固定床反应器3的下部进入,产物在塔顶环化共沸,流出后进入精馏塔4的中部并流入反应釜5,反应釜5内压力为0~0.1mpa,并控制精馏塔4塔顶温度、回流比;从塔顶获得产物四氢呋喃。1,4-丁二醇纯度为70~100%。

22.各工艺条件与1,4-丁二醇总转化率见下表1。

23.表1 不同温度及空速条件下的反应结果。

24.对比例1重复实施例1,固定床反应器3内设定温度为75℃。

25.从固定床反应器3顶端取得混合物样品,检测四氢呋喃与1,4-丁二醇含量计算1,4-丁二醇转化率为54.18%;检测最终所得四氢呋喃重量,计算最终1,4-丁二醇转化率为86.27%。

26.对比例2重复实施例1,固定床反应器3内设定温度为110℃。

27.从固定床反应器3顶端取得混合物样品,检测四氢呋喃与1,4-丁二醇含量计算1,4-丁二醇转化率为61.35%;检测最终所得四氢呋喃重量,计算最终1,4-丁二醇转化率为88.14%。

28.对比例3重复实施例1,精馏塔4顶设定控制温度为60℃,检测反应釜5内温度为96℃。

29.检测精馏塔4顶最终所得四氢呋喃重量,计算1,4-丁二醇转化率为91.53%。

30.对比例4重复实施例1,精馏塔4顶设定控制温度为110℃,检测反应釜5内温度为144℃。

31.检测精馏塔4顶最终所得四氢呋喃重量,计算1,4-丁二醇转化率为92.72%。

32.对比例5重复实施例1,反应釜5控制压力0.15mpa。

33.检测精馏塔4顶最终所得四氢呋喃重量,计算1,4-丁二醇转化率为91.56%。

34.根据以上实施例3、5、9、10、13,证明本发明所述的系统及制备方法完全可以实现

1,4-丁二醇的100%转化,在大规模工业化生产中系统进入循环之后,未环化的1,4-丁二醇由于固定床反应器3顶部共沸温度与精馏塔4顶部温度的限制,能够与产物分离并落入反应釜5内继续反应,转化率趋近于100%;并且整个过程不需要再引入额外的1,4-丁二醇进行清理反应釜5;同时由于固定床反应器3与精馏塔4顶温度控制稳定,对能耗要求较低,几乎没有升温降温过程,节约能源。

35.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1