一种具有高透明度的多功能性聚乳酸纳米复合材料及其制备方法

1.本发明属于高分子材料领域,涉及一种具有高透明度的多功能性聚乳酸纳米复合材料及其制备方法,尤其涉及通过纳米粒子改性和反应性共混来获得多功能性聚乳酸纳米复合材料及其制备方法。

背景技术:

2.众所周知,聚乳酸是目前研究和应用最广泛的生物可降解绿色高分子。它不仅具有良好的机械性能(高模量高强度)、生物相容性、高透明性和易加工型,而且在生产过程中比传统的石油基聚合物更绿色环保,因此被广泛应用于包装、纺织和生物医学方面。但是作为一种可生物降解的热塑性材料,它容易在加工过程中发生降解从而失去机械性能。除此之外,聚乳酸也存在着一些严重的缺点,例如,聚乳酸脆性大,韧性差,冲击强度较低,延展性差,结晶速度低,耐热性差,热变形温度低等,这些都影响了聚乳酸的加工条件,限制了聚乳酸的应用。因此,为了扩大聚乳酸的应用范围,需要对聚乳酸进行改性,从而提高材料的性能。

3.目前,已经有许多无机填料和纤维作为增容剂改性聚乳酸的方法。而纳米粒子相对于其他填料,有着体积小,表面积高的特点,所以在相同的添加量下,纳米复合材料能够提高更好的机械性能。ming wang等人利用两种不同粘度和结晶度的plla成功制备了具有隔离结构的plla/多壁碳纳米管纳米复合材料,多壁碳纳米管在l-plla相中的密集分布和由隔离结构形成的连续l-plant网络使材料表现出高电导率、超低渗透阈值和高性能电磁干扰屏蔽效能,并且杨氏模量、拉伸强度和断裂伸长率有所提升。jinping qu等人利用挤出机制备了不同ommt浓度的plla/有机改性蒙脱土(ommt)纳米复合材料,发现材料的流变性能和模量有着明显的增强,并且ommt纳米粒子的加入提高了plla基体的结晶度。jacques lemaitre等人采用热压法制备了致密的plla/纳米羟基磷灰石复合材料,发现保持粒度和分散度的情况下,增加纳米羟基磷灰石的浓度会增加复合材料的杨氏模量和机械强度,同时,材料的破坏机理从塑料变为脆性。long jiang等人首先对碳酸钙和蒙脱土的表面吸附改性,改善了两种粒子与聚乳酸的亲和性,使粒子在聚合物基体中得到了良好的分散,并且实现了对聚乳酸的增强和增韧改性。jean-jacques robin等人将plla分子链接枝到了纤维素纳米晶体(cnc)上,获得了接枝纳米晶体(plla/plla-g-cncs)的plla基纳米复合材料,与未接枝的相比,由于纤维素纳米晶体和plla之间的相互作用,结晶度和机械性能有着明显的增强。changren zhou等人通过溶液浇铸制备了g-chw/plla纳米复合材料,与未修饰的chw/plla材料相比,g-chws比chws更好地分散在整个基质中,拉伸强度、拉伸模量和断裂能有较大的提升。dong keun han等人制备了两种具有低聚乳酸的表面改性nmh,加入改性的nmh不仅提高了机械性能,而且由于界面相互作用的增加,改善了氢氧化镁颗粒在plla基体中的均匀性。与未修饰的对照样品相比,表面改性的nmh可以成功地改善plla/nmh复合材料的物理和生物特性。

4.然而,大部分工作中,为了获得优异的机械性能,往往会牺牲plla材料的透明性。除此之外,聚乳酸复合材料的耐热性较差仍然是一个亟待解决的问题。因此,本发明在保持填料的良好分散性的同时,制备一种具备优异的透明性、延展性、韧性、刚性、耐热性、阻燃性能并且完全可生物降解的多功能性plla纳米复合材料仍然是个艰巨的任务。

5.本发明利用水热法合成了勃姆石纳米棒,并对其进行表面改性修饰上环氧基团,然后通过熔融共混的方法制备一种具有高透明度的多功能性的聚乳酸纳米复合材料。其中,纳米棒上的环氧基团能够在熔融共混的过程中开环反应接枝上聚乳酸分子链,从而在聚乳酸基体中均匀分散,且因为高填充的纳米棒导致聚乳酸基体中的结晶空间受限,虽然纳米棒的引入促进了聚乳酸的成核,但是聚乳酸晶体的生长受到抑制,保持材料的高透明性;另外,通过增加纳米棒的含量促进聚乳酸基体的成核,并且均匀分散的纳米棒与聚乳酸基体之间形成了良好的界面,增加了材料的韧性、延展性以及模量。除此之外,高填充量勃姆石纳米棒的加入还赋予材料一定的阻燃性能和耐热性。

技术实现要素:

6.本发明的一个目的是针对现有技术的不足,通过简单的制备工艺提供一种具有高透明度的多功能性聚乳酸纳米复合材料,具体是在高填充量的情况下,通过反应性共混制备得到一种多功能性聚乳酸纳米复合材料,同时具备优异的透明性、延展性、韧性、刚性、耐热性、阻燃性能并且完全可生物降解,这在制备多功能性的生物可降解材料领域具有重要的应用意义。

7.本发明的目的通过如下技术方案实现:

8.一种具有高透明度的多功能性聚乳酸纳米复合材料,为共混物,包括聚乳酸、改性后勃姆石纳米棒;

9.所述的改性后勃姆石纳米棒表面修饰有环氧基团;上述改性后勃姆石纳米棒表面的环氧基团能够通过开环反应接枝聚乳酸分子链。

10.所述的改性后勃姆石纳米棒占聚乳酸复合材料总填充量为1wt%~50wt%。

11.作为上述技术方案的优选,所述的改性后勃姆石纳米棒是通过硅烷偶联剂kh560在勃姆石纳米棒表面修饰了环氧基团。

12.作为上述技术方案的优选,所述的勃姆石纳米棒为直径5-20nm、长度60-100nm的棒状纳米粒子。

13.作为上述技术方案的优选,所述的改性后勃姆石纳米棒中环氧基团接枝率为4%~7.4%,更为优选为7.4%。

14.作为上述技术方案的优选,所述的改性后勃姆石纳米棒占聚乳酸复合材料总填充量为1wt%~30wt%。

15.作为上述技术方案的优选,所述的聚乳酸为左旋聚乳酸或右旋聚乳酸。

16.本发明的另一个目的是提供上述多功能性聚乳酸纳米复合材料薄片的制备方法包括以下步骤;

17.步骤(1):将聚乳酸在60-120℃下真空干燥12h以上;

18.步骤(2):将聚乳酸和改性后勃姆石纳米棒按照一定比例溶于溶剂中分散,然后铺膜,干燥12h以上;

19.步骤(3):将干燥后的铺膜样品加入熔融混炼设备,在180~210℃下进行熔融混炼,得到产物1;

20.步骤(4):将产物1从熔融混炼设备中出料,降至常温后与聚乳酸混合均匀后,加入到熔融混炼设备中,在180~210℃下进行熔融混炼,得到改性后勃姆石纳米棒质量含量为1wt%~50wt%的产物2;

21.步骤(5):将产物2进行熔融压片,之后水冷,制备成0.1-0.5mm厚度的薄片。

22.作为上述技术方案的优选,步骤(2)中所述的聚乳酸和改性后勃姆石纳米棒的质量比为3:1。

23.作为上述技术方案的优选,步骤(2)中所述的溶剂为氯仿。

24.作为上述技术方案的优选,所述的步骤(3)(4)熔融混炼设备为密炼机,转子速度50rpm/min,熔融混炼时间10min。

25.作为上述技术方案的优选,所述的步骤(5)熔融压片的温度190-220℃,压力10-30mpa,保压时间3-8min。更为优选,所述的步骤(5)熔融压片的温度200℃,压力10mpa,保压时间6min。

26.本发明的又一个目的是提供一种塑料制品,采用上述多功能性聚乳酸纳米复合材料。

27.本发明的有益效果在于:

28.本发明中制备得到的聚乳酸纳米复合材料薄片兼具良好的光学性能,力学性能,耐热性以及阻燃性能。纳米棒上的环氧基团能够在熔融共混的过程中开环反应接枝上聚乳酸分子链,从而在聚乳酸基体中均匀分散,以及纳米棒的较小尺寸及其对聚乳酸球晶生长的抑制作用使得保持了材料的高透明性;另外,纳米棒的加入促进了聚乳酸基体的成核,并且增加了材料的刚性、韧性以及延展性。除此之外,高填充量勃姆石纳米棒的加入还赋予材料一定的阻燃性能和耐热性。本发明仅需使用常用的熔融混炼设备,工业制备简单,且为制备多功能且高性能的高透明度纳米复合材料提供了可行的策略。

附图说明

29.图1(a)-(b)分别为对比例1和实施例6所制得复合材料薄片的淬断断面形貌。

30.图2(a)-(b)分别为对比例1和实施例6所制得复合材料薄片以130℃的温度熔融结晶时不同时间下的偏光显微镜图像。

31.图3为对比例1和实施例1-6所制得复合材料薄片的宏观图片。

32.图4为对比例1和实施例4-6所制得复合材料薄片的拉伸图。

33.图5为对比例1和实施例3-6所制得复合材料薄片的冲击图。

34.图6为对比例1和实施例3-6所制得复合材料薄片的dma图。

35.图7(a)-(b)分别为对比例1和实施例6所制得复合材料薄片的阻燃实验后的图片。

具体实施方式

36.为了加深对本发明的理解,下面结合实例对本发明作进一步详细叙述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

37.下面实施例和对比例中聚乳酸采用价格廉价的plla,但pdla同样也适用。

38.下面实施例中使用的改性后勃姆石纳米棒的具体制备过程如下:

39.以异丙醇铝为原料,采用水热法制备了勃姆石纳米棒。水热反应结束后,通过旋蒸除去乙酸和水,得到勃姆石纳米棒。然后,通过硅烷偶联剂kh560对勃姆石纳米棒表面进行环氧改性,得到环氧基团接枝率为4%~7.4%的改性后勃姆石纳米棒(ag)。具体步骤为:将勃姆石纳米棒(5g)、硅烷偶联剂kh560(10ml)加入250ml无水乙醇中,超声处理5min,6次。将反应物移入圆底烧瓶中,85℃回流20h。反应结束后,产物用石油醚沉淀,以5000rpm转速离心4min,除去未反应的硅烷偶联剂,最终得到改性后勃姆石纳米棒。通过tga和红外表征改性后勃姆石纳米棒表面的环氧基团。

40.对比例1:聚乳酸

41.步骤(1):将聚乳酸在80℃下真空干燥24h;

42.步骤(2):将50g的聚乳酸加入密炼机180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,获得共混物;

43.步骤(3)将所得共混物进行熔融压片,压片条件为:压力10mpa下200℃保压6min;之后水冷,制备成0.1-0.5mm厚度的薄片。

44.实施例1

45.步骤(1):将聚乳酸在80℃下真空干燥24h;

46.步骤(2):将聚乳酸和改性后勃姆石纳米棒ag按照3:1的质量比例溶于氯仿溶液中分散,然后铺膜,干燥12h;

47.步骤(3):将干燥后的铺膜样品加入熔融混炼设备,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到产物1;

48.步骤(4):将产物1从熔融混炼设备中出料,降至常温后取2g产物1,与48.5g干燥后的聚乳酸混合均匀后,加入到熔融混炼设备中,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到质量含量为1wt%的产物2;

49.步骤(5):将产物2进行熔融压片,压片条件为:压力10mpa下200℃保压6min;之后水冷,制备成0.1-0.5mm厚度的薄片。

50.实施例2

51.步骤(1):将聚乳酸在80℃下真空干燥24h;

52.步骤(2):将聚乳酸和改性后勃姆石纳米棒按照3:1的质量比例溶于氯仿溶液中分散,然后铺膜,干燥12h;

53.步骤(3):将干燥后的铺膜样品加入熔融混炼设备,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到产物1;

54.步骤(4):将产物1从熔融混炼设备中出料,降至常温后取6g产物1,与45.5g干燥后的聚乳酸混合均匀后,加入到熔融混炼设备中,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到质量含量为3wt%的产物2;

55.步骤(5):将产物2进行熔融压片,压片条件为:压力10mpa下200℃保压6min;之后水冷,制备成0.1-0.5mm厚度的薄片。

56.实施例3

57.步骤(1):将聚乳酸在80℃下真空干燥24h;

58.步骤(2):将聚乳酸和改性后勃姆石纳米棒按照3:1的质量比例溶于氯仿溶液中分

散,然后铺膜,干燥12h;

59.步骤(3):将干燥后的铺膜样品加入熔融混炼设备,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到产物1;

60.步骤(4):将产物1从熔融混炼设备中出料,降至常温后取10g产物1,与42.5g干燥后的聚乳酸混合均匀后,加入到熔融混炼设备中,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到质量含量为5wt%的产物2;

61.步骤(5):将产物2进行熔融压片,压片条件为:压力10mpa下200℃保压6min;之后水冷,制备成0.1-0.5mm厚度的薄片。

62.实施例4

63.步骤(1):将聚乳酸在80℃下真空干燥24h;

64.步骤(2):将聚乳酸和改性后勃姆石纳米棒按照3:1的质量比例溶于氯仿溶液中分散,然后铺膜,干燥12h;

65.步骤(3):将干燥后的铺膜样品加入熔融混炼设备,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到产物1;

66.步骤(4):将产物1从熔融混炼设备中出料,降至常温后取20g产物1,与35g干燥后的聚乳酸混合均匀后,加入到熔融混炼设备中,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到质量含量为10wt%的产物2;

67.步骤(5):将产物2进行熔融压片,压片条件为:压力10mpa下200℃保压6min;之后水冷,制备成0.1-0.5mm厚度的薄片。

68.实施例5

69.步骤(1):将聚乳酸在80℃下真空干燥24h;

70.步骤(2):将聚乳酸和改性后勃姆石纳米棒按照3:1的质量比例溶于氯仿溶液中分散,然后铺膜,干燥12h;

71.步骤(3):将干燥后的铺膜样品加入熔融混炼设备,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到产物1;

72.步骤(4):将产物1从熔融混炼设备中出料,降至常温后取40g产物1,与20g干燥后的聚乳酸混合均匀后,加入到熔融混炼设备中,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到质量含量为20wt%的产物2;

73.步骤(5):将产物2进行熔融压片,压片条件为:压力10mpa下200℃保压6min;之后水冷,制备成0.1-0.5mm厚度的薄片。

74.实施例6

75.步骤(1):将聚乳酸在80℃下真空干燥24h;

76.步骤(2):将聚乳酸和改性后勃姆石纳米棒按照3:1的质量比例溶于氯仿溶液中分散,然后铺膜,干燥12h;

77.步骤(3):将干燥后的铺膜样品加入熔融混炼设备,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到产物1;

78.步骤(4):将产物1从熔融混炼设备中出料,降至常温后取60g产物1,与5g干燥后的聚乳酸混合均匀后,加入到熔融混炼设备中,在180~210℃下进行熔融混炼,密炼机的转子速度为50rpm/min,熔融混炼10min,得到质量含量为30wt%的产物2;

79.步骤(5):将产物2进行熔融压片,压片条件为:压力10mpa下200℃保压6min;之后水冷,制备成0.1-0.5mm厚度的薄片。

80.图1(a)-(b)分别为对比例1和实施例6所制得复合材料薄片的淬断断面形貌。

81.如图1所示,将实施例6(含30wt%ag的聚乳酸)与对比例1(纯聚乳酸)进行sem分析,可以看出,加入纳米粒子后,纳米粒子均匀的分散在聚乳酸基体中,没有发现明显的团聚现象,这说明改性后勃姆石纳米棒具有较好的分散性。

82.图2(a)-(b)分别为对比例1和实施例6所制得复合材料薄片的偏光显微镜图像。

83.如图2所示,将实施例6(含30wt%ag的聚乳酸)与对比例1(纯聚乳酸)进行pom分析,可以发现,以130℃的温度熔体结晶,纯聚乳酸样品结晶缓慢,在120min时形成大而少的晶体,而含30wt%ag的聚乳酸样品在13min时完全结晶,形成了小而多的晶体。这是因为高填充的纳米棒导致聚乳酸基体中的结晶空间受限,即使纳米棒的引入促进了聚乳酸的成核,但是聚乳酸晶体的生长受到抑制,从而获得了尺寸较小的球晶。

84.图3为对比例1和实施例1-6所制得复合材料薄片的宏观图片。

85.如图3所示,将实施例1-6与对比例1(纯聚乳酸)进行薄片的宏观对比,可以看出,不管是纯聚乳酸还是添加了纳米棒的样品,都表现出较好的透明性。这归因于纳米棒上的环氧基团能够在熔融共混的过程中开环反应接枝上聚乳酸分子链,从而使其在聚乳酸基体中均匀分散,且因为高填充的纳米棒导致聚乳酸基体中的结晶空间受限,即使纳米棒的引入促进了聚乳酸的成核,但是聚乳酸晶体的生长受到抑制,球晶尺寸较小,仍然保持材料的高透明性。

86.表1.对比例1和实施例1-6所制得复合材料薄片的透光率和雾度

[0087][0088][0089]

众所周知,纯的聚乳酸晶体结晶缓慢,无定形的聚乳酸是高度透明的。而结晶良好的聚乳酸是不透明的,因为形成了大的球晶。这种不均匀性通常会导致光的反射和折射,从而导致材料的低透光率和高雾度。如表1所示,对比例1(纯聚乳酸)的透光率为93.2%,雾度为2.12%,是良好的透明材料。随着纳米棒添加量的增加,透光率略微降低,这是因为纳米棒的加入会促进聚乳酸的成核。但是即使在30%的极端添加量下,实施例6(含30wt%ag的

聚乳酸)薄片的透光率仍然在90%以上。相对应的,复合材料的雾度随着添加量的增加逐渐上升,但由于纳米棒的均匀分散和较小的球晶尺寸,材料仍然保持较低的雾度(小于4%),其中实施例6的雾度最高,仅为3.1%,均达到透明高分子材料的使用要求。

[0090]

图4为对比例1和实施例4-6所制得复合材料薄片的拉伸图。

[0091]

如图4所示,将实施例4-6与对比例1(纯聚乳酸)进行应力-应变曲线的对比,可以看出,纯聚乳酸样品表现出典型的脆性断裂,断裂伸长率、模量、强度都比较低。随着纳米棒的引入,材料发生屈服,表现出完全不同的韧性断裂,延展性都明显的增强了。同时,材料的模量和拉伸强度也逐渐增加,且在屈服过程中随着添加量的增加表现出更高的平台,并发生了应变硬化。这是因为纳米棒的刚性结构使得复合材料的模量有所提升。对比例1与实施例4-6复合材料的力学性能的具体数据如下:

[0092]

表2.对比例1与实施例4-6复合材料的力学性能

[0093][0094][0095]

如表3所示,将实施例3-6与对比例1(纯聚乳酸)进行冲击数据的对比,可以看出,纯聚乳酸样品在冲击试验中表现出脆性断裂,随着ag添加量的增加,材料的冲击强度逐渐提高,其中实施例5(含20wt%ag的聚乳酸)的冲击强度为35.8kj/m2,约为纯聚乳酸的17倍,表现出最好的韧性。而实施例6(含30wt%ag的聚乳酸)在30%的极端添加量下,材料的冲击强度有所降低,但仍然高于对比例1(纯聚乳酸),约为纯聚乳酸的5倍。

[0096]

表3.对比例1与实施例3-6复合材料的力学性能

[0097][0098]

图5为对比例1和实施例3-6所制得复合材料薄片的冲击图。

[0099]

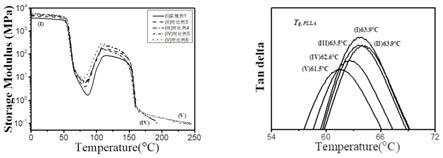

图6为对比例1和实施例3-6所制得复合材料薄片的dma图。

[0100]

如图6所示,将实施例3-6与对比例1(纯聚乳酸)进行dma模量曲线的对比,可以看出,随着温度的上升,接近tg时,分子链段开始运动,材料的储能模量下降,随后由于聚乳酸

的冷结晶,模量开始上升,并且随着ag添加量的增加,最低点的模量也逐渐增加,这与材料的结晶度有关,证明ag的加入能够促进聚乳酸的结晶。有趣的是,含30wt%ag的聚乳酸样品在250℃时(远远超过聚乳酸的熔点),仍然保持一定的模量,具有较高的尺寸稳定性。

[0101]

如表4所示,发现在室温(25℃)下,材料的储能模量也随着ag添加量的增加而逐渐变大。这是因为纳米棒的刚性结构使材料的硬度和模量有所上升,这与应力-应变曲线中的增强作用一致。除此之外,随着ag添加量的增加,材料的tg逐渐减小,这是因为ag上接枝的聚乳酸分子链间的自由体积增大,使得聚乳酸分子链段运动更加容易。这也导致聚乳酸/ag纳米复合材料在外力作用下,更容易发生强迫高弹形变,从而使材料发生屈服,最终呈现出韧性断裂。

[0102]

表4.对比例1与实施例3-6复合材料的dma数据

[0103][0104]

图7(a)-(b)分别为对比例1和实施例6所制得复合材料薄片的阻燃图片。

[0105]

如图7所示,将实施例6(含30wt%ag的聚乳酸)与对比例1(纯聚乳酸)进行阻燃试验的对比,可以发现,在高填充的情况下,勃姆石纳米棒的加入减缓了聚乳酸的熔落现象,并且在点燃处形成了致密且均匀的碳层。这说明了勃姆石纳米棒的加入还赋予了材料一定的阻燃性。

[0106]

上述实施例并非是对于本发明的限制,本发明并非仅限于上述实施例,只要符合本发明要求,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1