一种三元乙丙橡胶板的制备方法与流程

[0001]

本发明属于橡胶领域,具体涉及一种三元乙丙橡胶的制备方法。

背景技术:

[0002]

三元乙丙橡胶是饱和的非极性橡胶,具有优异的耐化学介质、耐热氧老化、耐热耐湿寒和电绝缘性,可在-60℃~135℃的条件下长期使用,且与其他通用橡胶相比,密度最小,填充性大、烧蚀率低、比热大,综合性能好。因此广泛应用于航空航天、轨道交通、汽车、建筑、缓冲包装材料等众多领域,近年来产耗量迅速提高。然而,三元乙丙橡胶是饱和橡胶,混炼时候加工难度大,一般的硫磺硫化体系不适合,硫化时间长,同时,三元乙丙橡胶与其他不饱和橡胶的相容性差,极易出现产品分层。

技术实现要素:

[0003]

针对现有技术中的问题,本发明提供一种三元乙丙橡胶板的制备方法,解决了三元乙丙橡胶混炼难度大的问题,从分子层面打开侧面双键,协同共价键化学交联形成网络结构,从而提升了三元乙丙橡胶的强度及韧性。

[0004]

为实现以上技术目的,本发明的技术方案是:

[0005]

一种三元乙丙橡胶板的制备方法,其质量配比如下:

[0006]

三元乙丙橡胶30-60份、天然胶40-80份、马来酸酐10-20份、引发剂2-6份、硫化剂4-8份、抗氧化剂1-3份、填料14-20份。

[0007]

所述引发剂包括主引发剂过氧化二异丙苯。

[0008]

进一步的,所述引发剂还包括辅助引发剂,所述辅助引发剂采用苯乙烯,且辅助引发剂的使用量是主引发剂质量的2-5%。

[0009]

所述硫化剂采用过氧化苯甲酰或2,4-二氯化过氧化苯甲酰。

[0010]

所述抗氧化剂采用抗氧剂1010。

[0011]

所述填料采用纳米二氧化钛或者纳米二氧化硅。

[0012]

进一步的,所述纳米二氧化钛采用粒径为10-40nm的锐钛型二氧化钛。

[0013]

所述三元乙丙橡胶板的制备方法如下:

[0014]

步骤1,将三元乙丙橡胶、天然胶和马来酸酐加入至粉碎机中粉碎,并搅拌均匀形成混合料,所述粉碎的压力为2-5mpa,温度为20-40℃;

[0015]

步骤2,将混合料和引发剂加入至混炼设备中混炼,得到混合交联树脂,其中,混炼的温度为170℃,混炼的搅拌速度为1000-1500r/min,时间为10-30min;

[0016]

步骤3,将混合交联树脂与抗氧化剂加入至反应釜中混炼,得到改性三元乙丙橡胶;其中,混炼的温度为160℃,混炼的搅拌速度为500-1000r/min,时间为10-30min;

[0017]

步骤4,将硫化剂和填料加入至反应釜中搅拌均匀后硫化处理,挤出成型制成三元乙丙橡胶板,所述硫化处理的温度为160℃、压力为10mpa,时间为60-90min。

[0018]

从以上描述可以看出,本发明具备以下优点:

[0019]

1.本发明解决了三元乙丙橡胶混炼难度大的问题,从分子层面打开侧面双键,协同共价键化学交联形成网络结构,从而提升了三元乙丙橡胶的强度及韧性。

[0020]

2.本发明利用引发剂配合三元乙丙橡胶、天然胶和马来酸酐的混炼,辅以马来酸酐易接枝的特点,将其嫁接在三元乙丙橡胶和天然胶的双键上,改善了相容性差的问题。

具体实施方式

[0021]

结合实施例详细说明本发明,但不对本发明的权利要求做任何限定。

[0022]

实施例1

[0023]

一种三元乙丙橡胶板的制备方法如下:

[0024]

步骤1,将三元乙丙橡胶、天然胶和马来酸酐加入至粉碎机中粉碎,并搅拌均匀形成混合料,所述粉碎的压力为2mpa,温度为20℃;

[0025]

步骤2,将混合料和引发剂加入至混炼设备中混炼,得到混合交联树脂,其中,混炼的温度为170℃,混炼的搅拌速度为1000r/min,时间为10min;

[0026]

步骤3,将混合交联树脂与抗氧化剂加入至反应釜中混炼,得到改性三元乙丙橡胶;其中,混炼的温度为160℃,混炼的搅拌速度为500r/min,时间为10min;

[0027]

步骤4,将硫化剂和填料加入至反应釜中搅拌均匀后硫化处理,挤出成型制成三元乙丙橡胶板,所述硫化处理的温度为160℃、压力为10mpa,时间为60min。

[0028]

其中,上述的质量配比如下:

[0029]

三元乙丙橡胶30g、天然胶40g、马来酸酐10g、引发剂2g、硫化剂4g、抗氧化剂1g、填料14g;

[0030]

所述引发剂包括主引发剂过氧化二异丙苯。

[0031]

所述硫化剂采用过氧化苯甲酰。

[0032]

所述抗氧化剂采用抗氧剂1010。

[0033]

所述填料采用纳米二氧化钛。

[0034]

实施例2

[0035]

一种三元乙丙橡胶板的制备方法如下:

[0036]

步骤1,将三元乙丙橡胶、天然胶和马来酸酐加入至粉碎机中粉碎,并搅拌均匀形成混合料,所述粉碎的压力为5mpa,温度为40℃;

[0037]

步骤2,将混合料和引发剂加入至混炼设备中混炼,得到混合交联树脂,其中,混炼的温度为170℃,混炼的搅拌速度为1500r/min,时间为30min;

[0038]

步骤3,将混合交联树脂与抗氧化剂加入至反应釜中混炼,得到改性三元乙丙橡胶;其中,混炼的温度为160℃,混炼的搅拌速度为1000r/min,时间为30min;

[0039]

步骤4,将硫化剂和填料加入至反应釜中搅拌均匀后硫化处理,挤出成型制成三元乙丙橡胶板,所述硫化处理的温度为160℃、压力为10mpa,时间为90min。

[0040]

其中,上述的质量配比如下:

[0041]

三元乙丙橡胶60g、天然胶80g、马来酸酐20g、引发剂6g、硫化剂8g、抗氧化剂3g、填料20g;

[0042]

所述引发剂包括主引发剂过氧化二异丙苯。

[0043]

所述硫化剂采用2,4-二氯化过氧化苯甲酰。

[0044]

所述抗氧化剂采用抗氧剂1010。

[0045]

所述填料采用者纳米二氧化硅。

[0046]

实施例3

[0047]

一种三元乙丙橡胶板的制备方法如下:

[0048]

步骤1,将三元乙丙橡胶、天然胶和马来酸酐加入至粉碎机中粉碎,并搅拌均匀形成混合料,所述粉碎的压力为4mpa,温度30℃;

[0049]

步骤2,将混合料和引发剂加入至混炼设备中混炼,得到混合交联树脂,其中,混炼的温度为170℃,混炼的搅拌速度为1400r/min,时间为15min;

[0050]

步骤3,将混合交联树脂与抗氧化剂加入至反应釜中混炼,得到改性三元乙丙橡胶;其中,混炼的温度为160℃,混炼的搅拌速度为800r/min,时间为20min;

[0051]

步骤4,将硫化剂和填料加入至反应釜中搅拌均匀后硫化处理,挤出成型制成三元乙丙橡胶板,所述硫化处理的温度为160℃、压力为10mpa,时间为70min。

[0052]

其中,上述的质量配比如下:

[0053]

三元乙丙橡胶50g、天然胶60g、马来酸酐15g、引发剂4g、硫化剂6g、抗氧化剂2g、填料17g;

[0054]

所述引发剂包括主引发剂过氧化二异丙苯。

[0055]

所述硫化剂采用过氧化苯甲酰。

[0056]

所述抗氧化剂采用抗氧剂1010。

[0057]

所述填料采用纳米二氧化钛。

[0058]

实施例4

[0059]

一种三元乙丙橡胶板的制备方法如下:

[0060]

步骤1,将三元乙丙橡胶、天然胶和马来酸酐加入至粉碎机中粉碎,并搅拌均匀形成混合料,所述粉碎的压力为3mpa,温度为25℃;

[0061]

步骤2,将混合料和引发剂加入至混炼设备中混炼,得到混合交联树脂,其中,混炼的温度为170℃,混炼的搅拌速度为1300r/min,时间为20min;

[0062]

步骤3,将混合交联树脂与抗氧化剂加入至反应釜中混炼,得到改性三元乙丙橡胶;其中,混炼的温度为160℃,混炼的搅拌速度为800r/min,时间为20min;

[0063]

步骤4,将硫化剂和填料加入至反应釜中搅拌均匀后硫化处理,挤出成型制成三元乙丙橡胶板,所述硫化处理的温度为160℃、压力为10mpa,时间为80min。

[0064]

其中,上述的质量配比如下:

[0065]

三元乙丙橡胶50g、天然胶60g、马来酸酐15g、引发剂4g、硫化剂6g、抗氧化剂2g、填料18g;

[0066]

所述引发剂包括主引发剂过氧化二异丙苯和辅助引发剂采用苯乙烯,且辅助引发剂的使用量是主引发剂质量的2%。

[0067]

所述硫化剂采用过氧化苯甲酰。

[0068]

所述抗氧化剂采用抗氧剂1010。

[0069]

所述填料采用纳米二氧化钛,且所述纳米二氧化钛采用粒径为10nm的锐钛型二氧化钛。

[0070]

实施例5

[0071]

一种三元乙丙橡胶板的制备方法如下:

[0072]

步骤1,将三元乙丙橡胶、天然胶和马来酸酐加入至粉碎机中粉碎,并搅拌均匀形成混合料,所述粉碎的压力为5mpa,温度为40℃;

[0073]

步骤2,将混合料和引发剂加入至混炼设备中混炼,得到混合交联树脂,其中,混炼的温度为170℃,混炼的搅拌速度为1500r/min,时间为30min;

[0074]

步骤3,将混合交联树脂与抗氧化剂加入至反应釜中混炼,得到改性三元乙丙橡胶;其中,混炼的温度为160℃,混炼的搅拌速度为1000r/min,时间为30min;

[0075]

步骤4,将硫化剂和填料加入至反应釜中搅拌均匀后硫化处理,挤出成型制成三元乙丙橡胶板,所述硫化处理的温度为160℃、压力为10mpa,时间为90min。

[0076]

其中,上述的质量配比如下:

[0077]

三元乙丙橡胶30g、天然胶40g、马来酸酐10g、引发剂2g、硫化剂4g、抗氧化剂1g、填料14g;

[0078]

所述引发剂包括主引发剂过氧化二异丙苯和辅助引发剂采用苯乙烯,且辅助引发剂的使用量是主引发剂质量的5%。

[0079]

所述硫化剂采用过氧化苯甲酰。

[0080]

所述抗氧化剂采用抗氧剂1010。

[0081]

所述填料采用纳米二氧化钛,且纳米二氧化钛采用粒径为40nm的锐钛型二氧化钛。

[0082]

实施例6

[0083]

一种三元乙丙橡胶板的制备方法如下:

[0084]

步骤1,将三元乙丙橡胶、天然胶和马来酸酐加入至粉碎机中粉碎,并搅拌均匀形成混合料,所述粉碎的压力为2mpa,温度为20℃;

[0085]

步骤2,将混合料和引发剂加入至混炼设备中混炼,得到混合交联树脂,其中,混炼的温度为170℃,混炼的搅拌速度为1000r/min,时间为10min;

[0086]

步骤3,将混合交联树脂与抗氧化剂加入至反应釜中混炼,得到改性三元乙丙橡胶;其中,混炼的温度为160℃,混炼的搅拌速度为500r/min,时间为10min;

[0087]

步骤4,将硫化剂和填料加入至反应釜中搅拌均匀后硫化处理,挤出成型制成三元乙丙橡胶板,所述硫化处理的温度为160℃、压力为10mpa,时间为60min。

[0088]

其中,上述的质量配比如下:

[0089]

三元乙丙橡胶30g、天然胶40g、马来酸酐10g、引发剂2g、硫化剂4g、抗氧化剂1g、填料14g;

[0090]

所述引发剂包括主引发剂过氧化二异丙苯和辅助引发剂采用苯乙烯,且辅助引发剂的使用量是主引发剂质量的4%。

[0091]

所述硫化剂采用2,4-二氯化过氧化苯甲酰。

[0092]

所述抗氧化剂采用抗氧剂1010。

[0093]

所述填料采用纳米二氧化钛,且纳米二氧化钛采用粒径为30nm的锐钛型二氧化钛。

[0094]

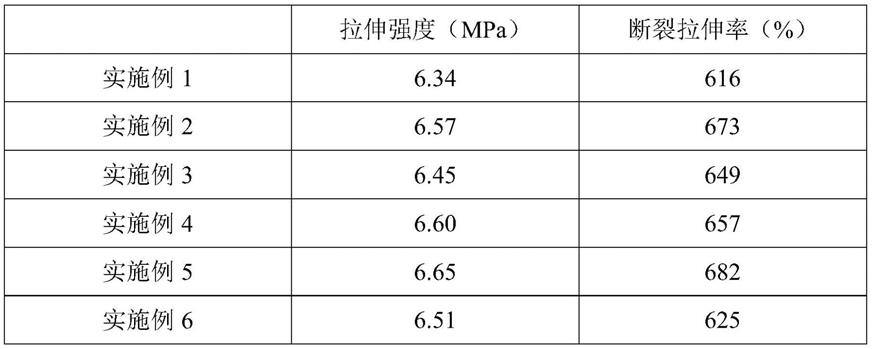

性能检测

[0095]

以上实施例所得样品1-6及对比样的拉伸强度及断裂伸长率,如下表所示:

[0096]

其中,对比例为市售三元乙丙橡胶板

[0097][0098][0099]

综上所述,本发明具有以下优点:

[0100]

1.本发明解决了三元乙丙橡胶混炼难度大的问题,从分子层面打开侧面双键,协同共价键化学交联形成网络结构,从而提升了三元乙丙橡胶的强度及韧性。

[0101]

2.本发明利用引发剂配合三元乙丙橡胶、天然胶和马来酸酐的混炼,辅以马来酸酐易接枝的特点,将其嫁接在三元乙丙橡胶和天然胶的双键上,改善了相容性差的问题。

[0102]

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案。本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1