一种高硬度、低温固化型粉末涂料用环氧树脂及制备方法与流程

[0001]

本发明属于粉末涂料领域,涉及粉末涂料用环氧树脂的制备方法及由该方法所制备得到的环氧树脂。

背景技术:

[0002]

粉末涂料具有无污染、节省能源和资源、涂膜综合性能好等优点,广泛地应用于日常装饰、汽车工业等领域的表面涂装。

[0003]

纯环氧树脂粉末涂料的附着力好,涂膜耐溶剂性佳,在户内涂装上应用较多。为了进一步降低能耗,低温固化粉末涂料一直是研究的热点。目前,固化体系主要是双氰胺和2-苯基咪唑啉,虽然2-苯基咪唑啉作为固化剂可以有效降低固化温度,但是由于其固化后的涂膜交联密度低,涂膜易损伤,且低温固化后涂膜的流平性一般。

[0004]

随着近年来对阻燃要求的提升,传统型卤系阻燃如氯、溴元素由于毒性较大,在户内应用逐渐被淘汰,无卤阻燃成为高分子树脂材料一个新的发展方向。

[0005]

粉末涂料环氧树脂品种中,最常用的就是e-12环氧树脂,其是使用双酚a和环氧氯丙烷在强碱的作用下直接反应得到,产品的分子支化度低,且环氧当量高,固化活性相对较低,与双氰胺类固化剂一般需要180℃乃至200℃才能充分固化,能耗较高。而且e-12环氧树脂自身疏水一般,且支化度低,不含阻燃元素,固化后的涂膜交联密度低,硬度低,易损伤,且阻燃性能及耐中性盐雾性能也相对稍差,无法满足对硬度、无卤阻燃、耐盐雾要求较高的领域使用。

[0006]

因此,亟需一种新的高硬度、无卤阻燃及耐盐雾优的低温固化粉末涂料用环氧树脂来解决上述技术问题。

技术实现要素:

[0007]

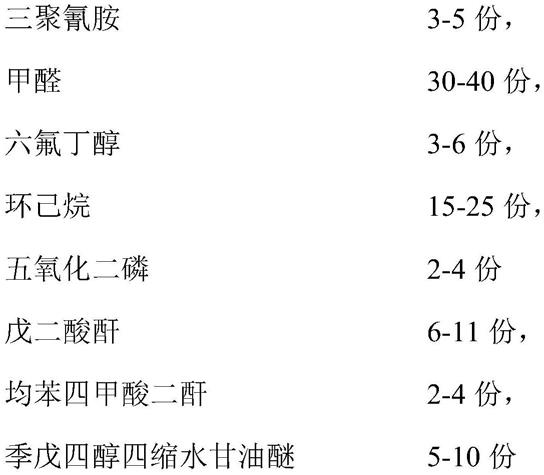

为了解决上述技术问题,本发明提供了一种低温固化粉末涂料用环氧树脂的制备方法,其原料组成以摩尔份数计包括:

[0008][0009]

催化剂,其摩尔用量为季戊四醇四缩水甘油醚摩尔用量的0.08-0.15%;和ph调节剂。

[0010]

其中,催化剂为苄基三甲基氯化铵。

[0011]

其中,ph调节剂包括碳酸钠和/或浓硫酸。

[0012]

其中,甲醛为甲醛质量含量为35%的甲醛水溶液。

[0013]

其中,上述粉末涂料用环氧树脂制备方法,包括以下步骤:

[0014]

a、将配方量的三聚氰胺、甲醛加入反应釜中,搅拌,升温至55-60℃,并加入ph调节剂来调节ph值至8-9,保温反应3-5h;

[0015]

b、待大量的六羟基三聚氰胺固体析出,且游离的三聚氰胺低于2%时,停止反应,冷却至5-10℃,进行减压抽滤,得到六羟基三聚氰胺湿料;

[0016]

c、将步骤b中得到的六羟基三聚氰胺湿料和配方量的六氟丁醇、环己烷加入反应釜中,搅拌,加入ph调节剂来调节ph值至3-3.5,然后升温至85-90℃,利用环己烷带水进行丁醚化反应2-4h;

[0017]

d、待六氟丁醇质量转化率达到90%以上时,升温至100-120℃减压脱除溶剂、水及未反应原料,待无明显水分残留后,加入配方量的五氧化二磷、戊二酸酐和均苯四甲酸二酐,以8-12℃/h的升温速率逐渐升温至170-180℃,然后继续保温反应1-3h;

[0018]

e、待树脂的酸值达到60-70mgkoh/g时,降温至120-130℃,然后加入配方量的季戊四醇四缩水甘油醚和催化剂进行环氧封端反应1-3h;

[0019]

f、待树脂的环氧当量为400-500g/mol、酸值<5mgkoh/g时,停止反应,用沸水洗涤,除去催化剂及杂质,分离水相;

[0020]

g、在120-130℃下进行减压脱除水分后,趁热高温出料,随后冷却环氧树脂,破碎造粒。

[0021]

其中,步骤a中所述ph调节剂为碳酸钠。

[0022]

其中,步骤c中所述ph调节剂为浓硫酸。

[0023]

其中,步骤f中,所述用沸水洗涤为分别加入物料总质量1-1.5倍的沸水洗涤数次,优选3次。

[0024]

本发明还提供了由上述粉末涂料用环氧树脂制备方法所制备得到的环氧树脂。

[0025]

其中,所得到的环氧树脂具有400-500g/mol的环氧当量、80-86℃的软化点。

[0026]

其中,所得到的环氧树脂外观为无色或浅黄色透明颗粒。

[0027]

本发明还提供了采用如上所述的环氧树脂制备得到的粉末涂料。

[0028]

本发明的有益技术效果体现在以下方面:

[0029]

本发明主要使用三聚氰胺、甲醛、六氟丁醇、五氧化二磷、戊二酸酐、均苯四甲酸二酐、季戊四醇四缩水甘油醚等作为原料来进行反应得到环氧当量在400-500g/mol的环氧树脂,其中:

[0030]

1、使用三聚氰胺和甲醛来得到六羟基三聚氰胺湿料,以该多羟基三聚氰胺为基体进行扩链的环氧树脂产品,刚性强,官能度高,阻燃性能好;

[0031]

2、原料中使用六氟丁醇来向环氧树脂分子中引入疏水的氟元素,以提高环氧树脂的耐水及耐盐雾能力;

[0032]

3、原料中使用高活性的五氧化二磷、戊二酸酐及均苯四甲酸二酐来接枝扩链,一方面调节链段的柔韧性,保证其抗冲击性能,另一方面增加链段的刚性及阻燃性能;

[0033]

4、使用季戊四醇四缩水甘油醚封端的环氧树脂固化活性高,软化点低;

[0034]

5、所得到的环氧树脂与双氰胺固化剂在低温(140℃/15min)实现充分固化,固化后的涂膜交联密度大、硬度高(铅笔硬度3h以上)、耐水煮、阻燃及耐中性盐雾性能出众。

具体实施方式

[0035]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0036]

采用如下方法,按照下述实施例1-4所示原料配方,制备实施例1-4的环氧树脂:

[0037]

环氧树脂制备方法,包括以下步骤:

[0038]

a、将配方量的三聚氰胺、甲醛加入反应釜中,搅拌,升温至55-60℃,并加入ph调节剂来调节ph值至8-9,保温反应3-5h;

[0039]

b、待大量的六羟基三聚氰胺固体析出,且游离的三聚氰胺低于2%时,停止反应,冷却至5-10℃,进行减压抽滤,得到六羟基三聚氰胺湿料;

[0040]

c、将步骤b中得到的六羟基三聚氰胺湿料和配方量的六氟丁醇、环己烷加入反应釜中,搅拌,加入ph调节剂来调节ph值至3-3.5,然后升温至85-90℃,进行丁醚化反应2-4h;

[0041]

d、待六氟丁醇质量转化率达到90%以上时,升温至100-120℃减压脱除溶剂、水及未反应原料,待无明显水分残留后,加入配方量的五氧化二磷、戊二酸酐和均苯四甲酸二酐,以8-12℃/h的升温速率逐渐升温至170-180℃,然后继续保温反应1-3h;

[0042]

e、待树脂的酸值达到60-70mgkoh/g时,降温至120-130℃,然后加入配方量的季戊四醇四缩水甘油醚和催化剂进行环氧封端反应1-3h;

[0043]

f、待树脂的环氧当量为400-500g/mol、酸值<5mgkoh/g时,停止反应,用沸水洗涤,除去催化剂及杂质,分离水相;

[0044]

g、在120-130℃下进行减压脱除水分后,趁热高温出料,随后冷却环氧树脂,破碎造粒。

[0045]

实施例1

[0046]

一种低温固化粉末涂料用环氧树脂的制备方法,其原料组成以摩尔份数计包括:

[0047][0048][0049]

催化剂摩尔用量为季戊四醇四缩水甘油醚摩尔用量的0.15%。

[0050]

所制备的环氧树脂的环氧当量为492g/mol,软化点86℃。

[0051]

实施例2

[0052]

一种低温固化粉末涂料用环氧树脂的制备方法,其原料组成以摩尔份数计包括:

[0053][0054]

催化剂摩尔用量为季戊四醇四缩水甘油醚摩尔用量的0.08%。

[0055]

所制备的环氧树脂的环氧当量为409g/mol,软化点80℃。

[0056]

实施例3

[0057]

一种低温固化粉末涂料用环氧树脂的制备方法,其原料组成以摩尔份数计包括:

[0058]

[0059][0060]

催化剂摩尔用量为季戊四醇四缩水甘油醚摩尔用量的0.11%。

[0061]

所制备的环氧树脂的环氧当量为425g/mol,软化点81℃。

[0062]

实施例4

[0063]

一种低温固化粉末涂料用环氧树脂的制备方法,其原料组成以摩尔份数计包括:

[0064][0065]

催化剂摩尔用量为季戊四醇四缩水甘油醚摩尔用量的0.12%。

[0066]

所制备的环氧树脂的环氧当量为476g/mol,软化点84℃。

[0067]

将上述实施例1-4的环氧树脂,分别按照下述环氧树脂粉末涂料的配方,将各物料混匀,用双螺杆挤出机熔融挤出(螺杆温度控制在95-105℃)、再经过压片、破碎,然后将片料粉碎过筛制成粉末涂料(160-180目)。

[0068]

粉末涂料采用静电喷枪喷涂在经表面处理后的中密度纤维板基材上,经140℃/15min固化,即得涂料涂层,膜厚70-80μm。

[0069]

所述环氧树脂粉末涂料包括以重量份计的如下组分:

[0070][0071]

其中双氰胺固化剂购自六安捷通达新材料有限公司,型号sa2830。

[0072]

对比例1

[0073]

采用市售普通e-12环氧树脂代替本发明环氧树脂作为对比例1,环氧当量824g/mol,软化点98℃,购自黄山天马新材料科技有限公司。按照上述环氧树脂粉末涂料配方(由于e-12环氧树脂的环氧当量较本发明产品高,所以采用e-12环氧树脂时,上述配方中环氧树脂为575份,双氰胺固化剂为25份,其它组分及用量不变)及固化条件(140℃/15min)进行制板,涂膜厚度70-80μm。

[0074]

对比例2

[0075]

采用市售普通e-12环氧树脂代替本发明环氧树脂作为对比例2,环氧当量824g/mol,软化点98℃,购自黄山天马新材料科技有限公司。按照上述环氧树脂粉末涂料配方(由于e-12环氧树脂的环氧当量较本发明产品高,所以采用e-12环氧树脂时,上述配方中环氧树脂为575份,双氰胺固化剂为25份,其它组分及用量不变),将固化条件调整为180℃/15min,进行制板,涂膜厚度70-80μm。

[0076]

对上述实施例1-4和对比例1-2制备的环氧树脂粉末涂料涂层进行性能测试。测试标准如下:

[0077]

涂层指标检测依据gb/t 21776-2008《粉末涂料及其涂层的检测标准指南》进行;

[0078]

硬度测试依据依据gb/t 6739-2006《色漆和清漆铅笔法测定漆膜硬度》进行测试,铅笔硬度参数为5b-4b-3b-2b-b-hb-f-h-2h-3h-4h-5h,从左到右,硬度等级逐渐升高;

[0079]

耐中性盐雾性能测试依据标准gb/t 1771-2007《色漆和清漆耐中性盐雾性能的测定》进行测定;

[0080]

阻燃性能检测依据gb/t 2406.2-2009《塑料用氧指数法测定燃烧行为》,采用i型试样,8.2.3方法b-扩散点燃法进行。

[0081]

性能测试结果如表1所示。

[0082]

表1实施例和对比例的环氧树脂粉末涂料性能测试结果

[0083][0084][0085]

从表1中实施例1-4与对比例1-2的比较可以看出,本发明通过各组分之间相互配合,协同作用,得到的环氧树脂与双氰胺固化剂搭配制备的纯环氧树脂粉末涂料,经过140℃/15min低温固化后的涂膜光泽较高,抗冲击性优良,特别是交联密度高导致硬度高,达到3h及以上,耐中性盐雾性能及耐沸水煮性能出众,同时结合自身的无卤阻燃元素如氮、磷等,阻燃性能优良,极限氧指数达到34%以上,属于难燃物质。

[0086]

对比例1使用普通的e-12环氧树脂代替本发明的环氧树脂,由于e-12环氧树脂端环氧活性低,导致在140℃/15min根本无法顺利完成固化及流平的过程,导致涂膜粗糙且力学性能、防腐蚀性能差,表现在光泽、抗冲击性能、耐中性盐雾性能及耐沸水煮性能较差,几乎无阻燃性能,属于易燃物质。

[0087]

对比例2中将对比例1中的固化条件从低温固化的140℃/15min调整为高温固化的180℃/15min,可以实现涂膜的充分固化,涂膜的外观、光泽、抗冲击性能均可以达到要求,但是由于普通的e-12环氧树脂是完全的线性结构,官能度低,无特殊疏水性成分,最终的涂膜交联密度低,导致硬度一般,铅笔硬度只能达到h,且耐长时间的中性盐雾及耐沸水煮性能方面远不如本发明的环氧树脂产品,固化后的涂膜仍属于可燃物质,极限氧指数远低于本发明产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1