一种高耐压的聚酯团状模塑料复合材料及其制备方法与流程

[0001]

本发明涉及新材料技术领域,涉及一种聚酯团状模塑料复合材料及其制备方法,尤其涉及一种高耐压的聚酯团状模塑料复合材料及其制备方法。

背景技术:

[0002]

上世纪30年代,高分子学说进一步推动了高分子材料的发展,聚乙烯、尼龙纤维、不饱和树脂和环氧树脂等成果相继出现。后来,玻璃纤维/不饱和树脂(玻璃纤维增强材料)也在美国问世。到了60年代,德国拜耳公司推出了聚酯模塑料的生产,然后逐步推广到欧洲、美洲、亚太地区,并形成了机械化、批量化生产,极大地促进了工业材料技术的进步。同时,在航空汽车工业等行业的推动下,高比强度和高比刚度的不饱和树脂得到了很大的发展。

[0003]

bmc(bulk molding compound),中文名称为团状模塑料。bmc是一种半干法制造玻璃纤维增强热固性制品的模压中间材料,由不饱和聚酯树脂、低收缩/低轮廓添加剂、引发剂、内脱模剂、矿物填料等预先混合成糊状,再加入增稠剂、着色剂等,与不同长度的玻璃纤维,在专用的料釜中进行搅拌,进行增稠过程,最终形成团状的中间体材料,可用于进行模压和注塑。

[0004]

在中国,早期bmc的发展基本上是停滞不前,随着经济的发展及电力等行业的发展,为了满足我国电器行业高速发展的需要,以及对新一代绝缘材料的要求的不断提高,国内从德国,日本等国引进了成熟bmc生产线。各种规模的bmc厂商及bmc生产成型厂为了满足产能的需求,陆陆续续在广东、上海和江浙一带几个改革开发较早及经济发达的地区建成并投产,为世界各国在中国的独资、合资企业或承包的工程提供配套的bmc产品。这些企业引进的原材料生产线经消化、吸收、转化,已经陆续为相关成型厂及配套企业提供高品质和质量稳定的bmc用原材料。同时,国内的高校及各生产厂商加大对bmc材料的开发和成型工艺进行研究,bmc材料及材料应用的发展突飞猛进。中国的部分bmc产品及应用己经能和国际接轨,但是一些高性能聚酯树脂及助剂仍需要进口,因此,后续的研究更多是增加一些高性能聚酯树脂及助剂的投入,争取能够实现材料的替代。目前,bmc材料主要分布于以下领域,工业电器、电机、消费电子、汽车灯具等领域,并向白色家电、餐饮器具等领域高速前进。

[0005]

由于bmc材料具有较高的物理,机械和介电性能,且具有吸水少、尺寸稳定、阻燃性优良以及良好的灭弧性和耐漏电性能。bmc材料在高压开关柜也有广泛的应用,其主要应用于如绝缘子、母线绝缘框、接触器、灭弧片等机构简单壁厚大等的产品部件,用于取代部分环氧树脂和陶瓷制品。

[0006]

但是bmc在成型加工时极易产生微量的气泡,形成缺陷。而缺陷部位又是易击穿的部位,一旦发生击穿,就造成制品耐压性能的下降。

[0007]

cn101870798b公开了一种环氧树脂团状模塑料及其制备方法。它由环氧树脂糊、固化剂混合料与短切纤维以35~40:4~5:65~70质量份数比捏合均匀而成;其中:环氧树脂糊按质量份数计,含有环氧树脂80~120份,增塑剂5-10份,填料4-8份,脱模剂3-6份,偶

联剂0.5-2份;固化剂混合料按质量份数计,含有潜伏性固化剂4-7份,促进剂1-3份,胺类固化剂6-10份;短切纤维的长度为1/8英寸~1/2英寸。其制备方法比传统方法省去了熟化步骤,通过在环氧树脂中添加改性组分及不同的固化体系制成团状模塑料;其方法简单、生产效率高、适用期长、易于成型,因其不需使用烘箱等加热设备,可节能降耗;适用于结构材料、绝缘及电气性能要求高的复合材料领域,易于推广实施。但是,该发明的环氧树脂团状模塑料的耐压性能有待进一步提高。

技术实现要素:

[0008]

针对现有技术的不足,本发明的目的在于提供一种高耐压的聚酯团状模塑料复合材料及其制备方法,本发明的高耐压的聚酯团状模塑料复合材料具有良好的耐压性能和力学性能。

[0009]

本发明的目的之一在于提供一种高耐压的聚酯团状模塑料复合材料,为达此目的,本发明采用以下技术方案:

[0010]

一种高耐压的聚酯团状模塑料复合材料,按重量份计,包括70-99份的团状模塑料和1-30份的环氧树脂材料。

[0011]

本发明在团状模塑料(bmc)中引入环氧树脂以提高材料的整体的耐压性能。

[0012]

按重量份计,团状模塑料为70-99份,例如为70份、71份、72份、73份、74份、75份、76份、77份、78份、79份、80份、81份、82份、83份、84份、85份、86份、87份、88份、89份、90份、91份、92份、93份、94份、95份、96份、97份、98份或99份等,环氧树脂材料为1-30份,例如为1份、2份、3份、4份、5份、6份、7份、8份、9份、10份、11份、12份、13份、14份、15份、16份、17份、18份、19份、20份、21份、22份、23份、24份、25份、26份、27份、28份、29份或30份等。

[0013]

需要说明的是,本发明所指的高耐压是指制备的聚酯团状模塑料复合材料能承受25kv/mm以上的电压。

[0014]

所述环氧树脂材料由质量比为(1:1)-(16:1)的环氧树脂和固化剂复配而成,例如所述环氧树脂与所述固化剂的质量比为1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、13:1、14:1、15:1或16:1等。

[0015]

优选地,所述环氧树脂与所述固化剂的质量比为(2:1)-(8:1),更优选为4:1。

[0016]

所述环氧树脂为环氧树脂e44。

[0017]

优选地,所述固化剂为低分子聚酰胺650。

[0018]

按重量份计,所述团状模塑料包含如下组分:

[0019]

不饱和聚酯树脂50-80份,例如不饱和聚酯树脂的重量份为50份、55份、60份、65份、70份、75份或80份等。

[0020]

低收缩剂10-30份,例如低收缩剂的重量份为10份、11份、12份、13份、14份、15份、16份、17份、18份、19份、20份、21份、22份、23份、24份、25份、26份、27份、28份、29份或30份等。

[0021]

引发剂0.1-2份,例如引发剂的重量份为0.1份、0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1份、1.1份、1.2份、1.3份、1.4份、1.5份、1.6份、1.7份、1.8份、1.9份或2份等。

[0022]

氢氧化铝100-200份,例如氢氧化铝的重量份为100份、110份、120份、130份、140

份、150份、160份、170份、180份、190份或200份等。

[0023]

玻纤20-45份,例如玻纤的重量份为20份、21、22、23份、24份、25份、26份、27份、28份、29份、30份、31份、32份、33份、34份、35份、36份、37份、38份、39份、40份、41份、42份、43份、44份或45份等。

[0024]

碳酸钙15-20份,例如碳酸钙的重量份为15份、16份、17份、18份、19份或20份等。

[0025]

脱模剂1-3份,例如脱模剂的重量份为1份、1.5份、2份、2.5份或3份等。

[0026]

色膏0.2-0.5份,例如色膏的重量份为0.2份、0.3份、0.4份或0.5份等。

[0027]

所述低收缩剂由质量百分比为50-60%的苯乙烯和40-50%的聚苯乙烯组成;例如苯乙烯的重量百分比为50%、51%、52%、53%、54%、55%、56%、57%、58%、59%或60%等,聚苯乙烯的重量百分比为40%、41%、42%、43%、44%、45%、46%、47%、48%、49%或50%等。

[0028]

优选地,所述低收缩剂由质量百分比为55%的苯乙烯和45%的聚苯乙烯组成。

[0029]

所述不饱和聚酯树脂为邻苯型不饱和聚酯树脂、间苯型不饱和聚酯树脂和对苯型不饱和聚酯树脂中的任意一种或至少两种的混合物。

[0030]

优选地,所述引发剂为特丁基过氧化氢、异丙苯过氧化氢、过氧化苯甲酰(bpo)和过氧化苯甲酸叔丁酯(tbpb)中的任意一种或至少两种的混合物。

[0031]

优选地,所述玻纤为12mm玻纤短切丝。

[0032]

优选地,所述脱模剂为硬脂酸锌。

[0033]

本发明的目的之二在于提供一种目的之一所述的高耐压的聚酯团状模塑料复合材料的制备方法,包括如下步骤:

[0034]

1)制备团状模塑料;

[0035]

2)制备环氧树脂材料;

[0036]

3)将步骤1)制得的团状模塑料与步骤2)得到的环氧树脂材料按配比混合得到混合料,将所述混合料加入模具中模压成型,得到所述高耐压的聚酯团状模塑料复合材料。

[0037]

步骤1)中,所述团状模塑料的制备过程具体为:

[0038]

按配比将不饱和聚酯树脂、低收缩剂、引发剂、脱模剂和色膏混合打散、搅拌30min-1h优选35-45min后成酱糊状材料;按配比将氢氧化铝、碳酸钙粉体填料混合打散,与酱糊状材料混合搅拌5-10min优选7-8min制备成膏体材料,最后在得到的膏体材料中加入配方量的玻纤,搅拌均匀,密封后常温熟化24-72h,优选为48-56h,得到所述团状模塑料。

[0039]

步骤3)中,所述混合的具体过程为:按配比将步骤1)制得的团状模塑料与步骤2)得到的环氧树脂材料常温下复配,通过低速搅拌机搅拌,温度控制在30℃以下,混合过程30min内完成,混合过程避免空气进入。

[0040]

步骤3)中,所述模压成型的具体过程为:

[0041]

在模具表面均匀涂抹甲基硅油,再将步骤3)的混合料填充进模具里,将模具放到热压机上预热预压,等到温度上升到150-180℃,优选温度为160-170℃,再旋转热压机的阀门泄压,如此反复泄压三次,将热压机加压到5-120mpa,优选为10-120mpa,更优选为80-120mpa,保压5-20min,关闭热压机的电源,打开热压机的冷却装置,温度降至60℃,取出模具,修边。

[0042]

与现有技术相比,本发明的有益效果为:

[0043]

本发明的高耐压的聚酯团状模塑料复合材料,相比传统的bmc材料的电气性能提升了15-20%,具有良好的耐压性能和力学性能,具体的,可以耐25kv/mm以上的电压。

具体实施方式

[0044]

下面通过具体实施方式来进一步说明本发明的技术方案。

[0045]

如无具体说明,本发明的各种原料均可市售购得,或根据本领域的常规方法制备得到。

[0046]

实施例1

[0047]

本实施例的高耐压的聚酯团状模塑料复合材料,按重量份计,包括80份的团状模塑料和20份的环氧树脂材料。

[0048]

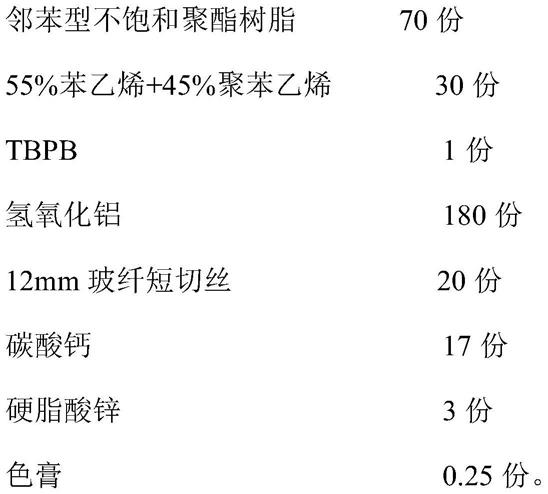

其中,按重量份计,团状模塑料包含如下组分:

[0049][0050]

其中,邻苯型不饱和聚酯树脂的型号为金陵力联思树脂有限公司生产的p17-902,聚苯乙烯的型号为燕山石化公司生产的666d。

[0051]

团状模塑料的制备方法如下:按上述配比将不饱和聚酯树脂、低收缩剂、引发剂、脱模剂和色膏混合打散、搅拌40min成酱糊状材料;按配比将氢氧化铝、碳酸钙粉体填料混合打散,与酱糊状材料混合搅拌8min制备成膏体材料,最后在得到的膏体材料中加入配方量的玻纤,搅拌均匀,密封后常温熟化48h,得到团状模塑料。

[0052]

其中,环氧树脂材料由质量比为4:1的环氧树脂e44和固化剂低分子聚酰胺650复配而成。

[0053]

按配比将制得的团状模塑料与环氧树脂材料常温下复配,通过低速搅拌机搅拌,温度控制在30℃以下,混合过程30min内完成,混合过程避免空气进入。

[0054]

在模具表面均匀涂抹甲基硅油,再将步骤3)的混合料填充进模具里,将模具放到热压机上预热预压,等到温度上升到170℃,再旋转热压机的阀门泄压,如此反复泄压三次,将热压机加压到80mpa,保压10min,关闭热压机的电源,打开热压机的冷却装置,温度降至60℃,取出模具,修边,得到高耐压的聚酯团状模塑料复合材料。

[0055]

实施例2

[0056]

本实施例与实施例1的区别之处在于,环氧树脂材料由质量比为8:1的环氧树脂e44和固化剂低分子聚酰胺650复配而成,其他的与实施例1的均相同。

[0057]

实施例3

[0058]

本实施例与实施例1的区别之处在于,环氧树脂材料由质量比为6:1的环氧树脂e44和固化剂低分子聚酰胺650复配而成,其他的与实施例1的均相同。

[0059]

实施例4

[0060]

本实施例与实施例1的区别之处在于,团状模塑料不同,其他的与实施例1的均相同。

[0061]

其中,按重量份计,团状模塑料包含如下组分:

[0062][0063]

其中,间苯型不饱和聚酯树脂的型号为金陵力联思树脂有限公司生产的p6028-901,聚苯乙烯的型号为燕山石化公司生产的666d。

[0064]

实施例5

[0065]

本实施例与实施例1的区别之处在于,团状模塑料不同,其他的与实施例1的均相同。

[0066]

其中,按重量份计,团状模塑料包含如下组分:

[0067][0068]

其中,邻苯型不饱和聚酯树脂的型号为金陵力联思树脂有限公司生产的p17-902,间苯型不饱和聚酯树脂的型号为金陵力联思树脂有限公司生产的p6028-901,聚苯乙烯的型号为无锡市奇美塑料有限公司生产的383m。

[0069]

实施例6

[0070]

本实施例与实施例1的区别之处在于,高耐压的聚酯团状模塑料复合材料的团状模塑料和环氧树脂材料的用量不同,其他的与实施例1的均相同。

[0071]

其中,本实施例的高耐压的聚酯团状模塑料复合材料,按重量份计,包括90份的团状模塑料和10份的环氧树脂材料。

[0072]

实施例7

[0073]

本实施例与实施例1的区别之处在于,环氧树脂材料的原料不同,具体为e42,固化剂二氨甲基环已烷,其他的与实施例1的均相同。

[0074]

实施例8

[0075]

本实施例与实施例1的区别之处在于,环氧树脂和固化剂的质量比为1:2,其他的与实施例1的均相同。

[0076]

实施例9

[0077]

本实施例与实施例1的区别之处在于,环氧树脂和固化剂的质量比为20:1,其他的与实施例1的均相同。

[0078]

实施例10

[0079]

本实施例与实施例1的区别之处在于,团状模塑料包含如下组分:

[0080][0081]

其中,邻苯型不饱和聚酯树脂的型号为金陵力联思树脂有限公司生产的p17-902,聚苯乙烯的型号为燕山石化公司生产的666d。

[0082]

对比例1

[0083]

本对比例与实施例1的区别之处在于,只有bmc材料,不含有环氧树脂材料,其他的与实施例1的均相同。

[0084]

对比例2

[0085]

本对比例与实施例1的区别之处在于,团状模塑料与环氧树脂材料的重量份之比太高,为95:5,其他的与实施例1的均相同。

[0086]

将实施例1-10与对比例1-2制得的材料进行性能测试,实验结果如表1所示。

[0087]

电气性能的测试标准参照gb/t1408.1,测试方法为试样两相对面放置一对球形电极,连续升压,直至样品电压击穿,击穿电压与试样厚度的商即为该试样的电气强度。

[0088]

体积电阻的测试标准参照gb/t1410,测试方法为在试样两相对表面上放置两电极,施加直流电压,电压与流过这两个电极之间的稳态电流的商即为体积电阻。

[0089]

拉伸强度的测试标准参照d638-2003,测试方法为,测量其应力和样条的横截面积,根据公式:

[0090]

σ=f/a

[0091]

式中σ为应力值,单位为mpa,f为试验机所施加的载荷,单位为n,a为样条拉伸位置的横截面积,单位为mm2,通过公式可得样品的拉伸强度。

[0092]

弯曲强度的测试标准参照gb/t1449-2005,抗弯参数根据如下公式得到:

[0093][0094]

式中ε为弯曲应变值,用百分比表示,s为挠度,单位为mm,h为试样厚度,单位为mm,l为跨距,单位为mm,通过公式可得样品的抗弯参数。

[0095]

冲击强度的测试标准参照iso 180,抗冲击强度根据如下公式得到:

[0096][0097]

式中α为冲击强度,单位为kj/m2,e为试样断裂吸收能量,单位为j,h为试样的厚度,单位为mm,b为试样宽度,单位为mm,通过此公式可计算得出试样的抗冲击强度。

[0098]

表1

[0099][0100]

由表1可以看出,采用不同种类和配比的环氧树脂和bmc材料复合,制备的材料在性能方面会有所不同。

[0101]

实施例1-5环氧树脂或不饱和树脂采用不同的原料配比,会使材料的机械强度有所不同。

[0102]

实施例6减少环氧树脂的比例,会使材料的电气强度降低。

[0103]

实施例7更换环氧树脂的种类,会使材料的电气强度和弯曲强度降低。

[0104]

实施例8环氧树脂和固化剂的质量比为1:2,固化太快,留不下充分的操作时间。

[0105]

实施例9环氧树脂和固化剂的质量比为20:1,固化不完全。

[0106]

实施例10更改低收缩剂的配比,材料的电气强度和实施例1相同,机械强度有所提高。

[0107]

对比例1不加环氧树脂,会使材料的电气强度降低。

[0108]

对比例2团状模塑料和环氧树脂重量份比太高,会使材料的电气强度和弯曲强度降低。

[0109]

本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品

各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0110]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0111]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0112]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1