一种铁元素螯合剂的制备方法及应用与流程

[0001]

本发明属于润滑油金属含量超标治理技术领域,具体涉及一种铁元素螯合剂的制备方法及应用。

背景技术:

[0002]

铁元素超标是润滑油最具危害性情形之一,铁元素在齿轮箱运行过程中逐渐以离子态进入到了齿轮油中,在油液中形成了具有一定催化性、酸性、不可生物降解性、可富集性的铁离子化合物,这些铁元素的化合物持续的对润滑油进行污染,并加速油液的老化,影响齿轮箱的散热,加速齿轮间的磨损,进而对整个齿轮箱的安全运行产生严重危害。铁元素含量的多少直接影响到风力发电机组的安全运行和使用寿命,如何减少齿轮油中铁元素含量,采取合理而有效的处理措施,是当前风力发电领域存在的关键问题。化学处理法具有技术成熟、处理成本相对较低、管理较方便等特点,是目前铁元素超标问题处理的主要方法。

技术实现要素:

[0003]

本发明的目的是提出了一种铁元素螯合剂的制备方法及应用。

[0004]

为实现上述目的,本发明采用的技术方案如下:

[0005]

一种铁元素螯合剂的制备方法,向丙烯酰胺水溶液中加入分散剂、交联剂和引发剂,在40~80℃下搅拌反应2~5h,生成低聚合度聚丙烯酰胺中间体,随后将温度降低至5~30℃,加入碱性溶液和二硫化碳,保持温度在5~30℃下反应至不再析出沉淀时反应结束,抽滤,洗涤,干燥,得到铁元素螯合剂。

[0006]

本发明进一步的改进在于,丙烯酰胺水溶液中丙烯酰胺和去离子水的质量比为1:10;反应时间为3-5h。

[0007]

本发明进一步的改进在于,分散剂为异丙醇、司班-60与c12-c18脂肪酸钠中的一种,分散剂的加入量为丙烯酰胺质量的2~5%。

[0008]

本发明进一步的改进在于,交联剂为n,n-亚甲基丙烯酰胺,交联剂的加入量为丙烯酰胺质量的0.3~1%。

[0009]

本发明进一步的改进在于,引发剂为偶氮二异丁腈,引发剂的加入量为丙烯酰胺质量的0.5~1%。

[0010]

本发明进一步的改进在于,碱性溶液的体积与低聚合度聚丙烯酰胺中间体的体积相同,碱性溶液为质量浓度为15%的氨水。

[0011]

本发明进一步的改进在于,二硫化碳的加入量为低聚合度聚丙烯酰胺中间体质量的1~3倍,二硫化碳以每分钟滴加量不大于二硫化碳的体积5%的速度加入。

[0012]

一种如上所述方法制备的铁元素螯合剂在去除润滑油中铁元素中的应用。

[0013]

本发明进一步的改进在于,向润滑油中加入铁元素螯合剂和助溶剂搅拌反应1-3h,铁元素螯合剂的加入量为润滑油质量的1~5%,助溶剂的加入量为润滑油质量的2~8%。

[0014]

本发明进一步的改进在于,助溶剂为碳原子数为2~8的醇。

[0015]

与现有技术相比,本发明具有的有益效果:

[0016]

本发明通过将丙烯酰胺、分散剂、交联剂和引发剂在在40~80℃下反应制备低聚合度聚丙烯酰胺中间体,然后在碱性条件下与二硫化碳,得到铁元素螯合剂。其中,低聚合度的丙烯酰胺中间体有助于改善反应最终产物在润滑油中的溶解性。通过低聚合度聚丙烯酰胺中间体中添加二硫化碳进行反应,若是丙烯酰胺反应不完全会导致聚丙烯酰胺中间体生成量较小,影响最终产物的使用效果。该螯合剂制备方法简单,原料成本低,可规模化生产。

[0017]

本发明制备的金属螯合剂具有亲油、亲水的特性,既可解决处理剂在油中的溶解性问题,又可高效的去除油中的超标铁元素,保证油液的正常性能。

[0018]

本发明采用悬浮聚合法制备高分子金属螯合剂,用于处理润滑油中铁元素超标,是化学处理法的一种全新应用。

具体实施方式

[0019]

下面通过具体实施方式对本发明进一步详细说明

[0020]

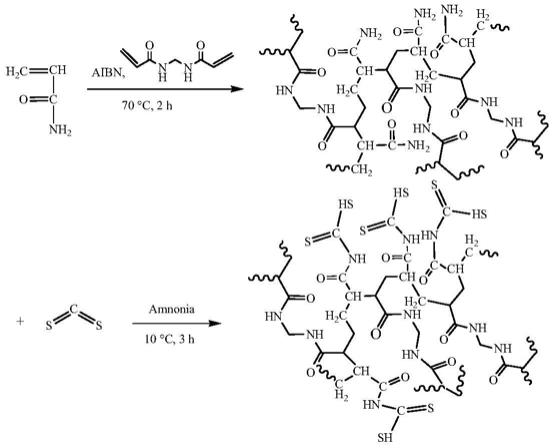

本发明利用悬浮聚合法制备了一种能够在润滑油中使用的铁元素螯合剂,该螯合剂的是以低聚合度聚丙烯酰胺为主体形成的含有二硫代氨基甲酸盐基团的高分子聚合物,其合成路线如下:

[0021][0022]

将丙烯酰胺和去离子水按照1:10的质量比配制成丙烯酰胺水溶液,加入悬浮聚合法分散剂,以n,n-亚甲基丙烯酰胺作为交联剂,偶氮二异丁腈(aibn)作为引发剂,在40~80℃下搅拌反应2h生成低聚合度聚丙烯酰胺中间体。随后将温度降低至5~30℃,加入与低聚合度聚丙烯酰胺中间体等体积的碱性溶液,并以每分钟滴加量不大于二硫化碳的体积5%的速度加入低聚合度聚丙烯酰胺中间体的物质的量的1~3倍的二硫化碳,保持温度介于5~30℃继续反应3h。当溶液底部生成大量白色沉淀直至不再析出时反应结束。将产物抽滤,依次用蒸馏水和甲醇洗涤,60℃下真空干燥至少8h,得到的白色晶体即为低聚合度聚丙烯酰胺-二硫代氨基甲酸盐聚合物,即新型铁元素螯合剂,产率69~81%。

[0023]

生成低聚合度丙烯酰胺所使用的分散剂可以是异丙醇、司班-60、c12-c18脂肪酸

钠中的一种,加入量为丙烯酰胺质量的2~5%。

[0024]

以n,n-亚甲基丙烯酰胺作为交联剂,加入量为丙烯酰胺质量的0.3~1%。

[0025]

所用的引发剂为aibn,加入量为丙烯酰胺质量的0.5~1%,温度控制在40~80℃内可以得到低聚合度的聚丙烯酰胺中间体。低聚合度的丙烯酰胺中间体有助于改善反应最终产物在润滑油中的溶解性。

[0026]

聚丙烯酰胺中间体反应完成后才可添加二硫化碳进行反应,否则会导致聚丙烯酰胺中间体生成量较小,影响最终产物的使用效果。

[0027]

反应所需的碱性条件可以通过向聚丙烯酰胺中间体水溶液中添加质量浓度为15%氨水来实现。

[0028]

使用时,向润滑油中加入铁元素螯合剂和助溶剂搅拌反应1-3h,铁元素螯合剂的加入量为润滑油质量的1~5%,助溶剂的加入量为润滑油质量的2~8%。

[0029]

铁元素螯合剂可使用碳原子数为2~8的体积浓度为60%~99%浓度的醇类溶液作为助溶剂进行分散,所选助溶剂碳原子数越大,螯合剂在油中的溶解效果越好。

[0030]

本发明分中润滑油为齿轮油或汽轮机油。

[0031]

实施例1

[0032]

往配有冷凝回流装置和恒温磁力搅拌器的三口烧瓶中加入100g丙烯酰胺和1000g蒸馏水,加入2g的异丙醇分散剂混合均匀后,加入0.3g的n,n-亚甲基丙烯酰胺作为交联剂,1g的偶氮二异丁腈(aibn)作为引发剂。在40℃下搅拌反应2h。

[0033]

随后在冰水浴下将温度降低至30℃,加入1000g质量浓度为15%的氨水溶液,随后开始以15g/min的速率总计加入300g二硫化碳,保持温度30

±

1℃继续反应3h。当溶液底部生成大量白色沉淀直至不再析出时反应结束。将产物抽滤,依次用蒸馏水和甲醇洗涤,60℃下真空干燥8h,得到324g白色晶体即为低聚合度聚丙烯酰胺-二硫代氨基甲酸盐聚合物,即新型铁元素螯合剂,产率81%。

[0034]

应用上述制备的高分子螯合剂对废弃润滑油进行处理。该油液中的铁元素含量为120ppm。

[0035]

具体过程为:首先将2000g齿轮油液预热至60℃左右;称取20g铁元素螯合剂溶于40g的体积浓度为60%乙醇中分散均匀。将分散好的溶液缓慢加入预热好的齿轮油中,搅拌1h,待反应进行完全,此时油液中产生大量悬浮不溶物。将抽真空后的油液用40g 3μm sio2微球进行助沉,3h后过滤即可完成处理。

[0036]

此实施例的最终处理效果为铁元素降至8ppm。

[0037]

实施例2

[0038]

往配有冷凝回流装置和恒温磁力搅拌器的三口烧瓶中加入30g丙烯酰胺和300g蒸馏水配制成丙烯酰胺水溶液,加入1.5g司班-60分散剂混合均匀后,加入0.3g的n,n-亚甲基丙烯酰胺作为交联剂,0.15g的偶氮二异丁腈(aibn)作为引发剂。在80℃下搅拌反应2h。

[0039]

随后在冰水浴下将温度降低至5℃,加入300g质量浓度为15%氨水溶液,随后按照1.5g/min的速率滴加30g二硫化碳,保持温度5

±

1℃继续反应3h。当溶液底部生成大量白色沉淀直至不再析出时反应结束。将产物抽滤,依次用蒸馏水和甲醇洗涤,60℃下真空干燥10h,得到的41.4g白色晶体即为低聚合度聚丙烯酰胺-二硫代氨基甲酸盐聚合物,即新型铁元素螯合剂,产率69%。

[0040]

应用上述制备的高分子螯合剂对废弃润滑油进行处理。该油液中的铁元素含量为302ppm。

[0041]

首先将300g齿轮油液预热至80℃左右;称取15g铁元素螯合剂加入24g的体积浓度为99%乙醇中分散均匀。将分散好的溶液缓慢加入预热好的汽轮机油中,搅拌3h,待反应进行完全,此时油液中产生大量悬浮不溶物。将抽真空后的油液用12g 3μm sio2微球进行助沉,3h后过滤即可完成处理。

[0042]

此实施例的最终处理效果为铁元素降至19ppm。

[0043]

本发明采用丙烯酰胺在分散剂存在下利用悬浮聚合法生成聚丙烯酰胺聚合物中间体,在碱性条件下与二硫化碳反应合成了含二硫代氨基甲酸盐基团的螯合剂。该螯合剂在醇溶剂中具有良好的溶解性,反应时间短,克服了一般螯合剂油溶性差的缺点。该螯合剂制备方法简单,原料成本低,可规模化生产。

[0044]

实施例3

[0045]

往配有冷凝回流装置和恒温磁力搅拌器的三口烧瓶中加入50g丙烯酰胺和500g蒸馏水配制成丙烯酰胺水溶液,加入1g异丙醇混合均匀后,加入0.3g的n,n-亚甲基丙烯酰胺作为交联剂,0.25g的偶氮二异丁腈(aibn)作为引发剂。在40℃下搅拌反应5h。

[0046]

随后在冰水浴下将温度降低至5℃,加入500g质量浓度为15%氨水溶液,随后按照3g/min的速率滴加60g二硫化碳,保持温度5

±

1℃继续反应4h。当溶液底部生成大量白色沉淀直至不再析出时反应结束。将产物抽滤,依次用蒸馏水和甲醇洗涤,60℃下真空干燥10h,得到的82.5g白色晶体即为低聚合度聚丙烯酰胺-二硫代氨基甲酸盐聚合物,即新型铁元素螯合剂,产率75%。

[0047]

应用时,首先将300g齿轮油液预热至80℃左右;称取15g铁元素螯合剂加入24g的体积浓度为99%乙醇中分散均匀。将分散好的溶液缓慢加入预热好的汽轮机油中,搅拌3h,待反应进行完全,此时油液中产生大量悬浮不溶物。将抽真空后的油液用12g 3μm sio2微球进行助沉,3h后过滤即可完成处理。

[0048]

实施例4

[0049]

往配有冷凝回流装置和恒温磁力搅拌器的三口烧瓶中加入100g丙烯酰胺和1000g蒸馏水配制成丙烯酰胺水溶液,加入5g c12-c18脂肪酸钠混合均匀后,加入0.8g的n,n-亚甲基丙烯酰胺作为交联剂,0.5g的偶氮二异丁腈(aibn)作为引发剂。在60℃下搅拌反应3h。

[0050]

随后在30℃,加入1000g质量浓度为15%氨水溶液,随后按照7.5g/min的速率滴加150g二硫化碳,保持温度30℃继续反应5h。当溶液底部生成大量白色沉淀直至不再析出时反应结束。将产物抽滤,依次用蒸馏水和甲醇洗涤,60℃下真空干燥10h,得到的192.5g白色晶体即为低聚合度聚丙烯酰胺-二硫代氨基甲酸盐聚合物,即新型铁元素螯合剂,产率77%。

[0051]

应用时,首先将300g齿轮油液预热至70℃左右;称取10g铁元素螯合剂加入6g的体积浓度为99%丁醇中分散均匀。将分散好的溶液缓慢加入预热好的汽轮机油中,搅拌1h,待反应进行完全,此时油液中产生大量悬浮不溶物。将抽真空后的油液用12g 3μm sio2微球进行助沉,3h后过滤即可完成处理。

[0052]

实施例5

[0053]

往配有冷凝回流装置和恒温磁力搅拌器的三口烧瓶中加入30g丙烯酰胺和300g蒸

馏水配制成丙烯酰胺水溶液,加入0.9g异丙醇混合均匀后,加入0.15g的n,n-亚甲基丙烯酰胺作为交联剂,0.2g的偶氮二异丁腈(aibn)作为引发剂。在70℃下搅拌反应3h。

[0054]

随后在20℃,加入300g质量浓度为15%氨水溶液,随后按照1.5g/min的速率滴加50g二硫化碳,保持温度20℃继续反应4h。当溶液底部生成大量白色沉淀直至不再析出时反应结束。将产物抽滤,依次用蒸馏水和甲醇洗涤,60℃下真空干燥10h,得到的57.6g白色晶体即为低聚合度聚丙烯酰胺-二硫代氨基甲酸盐聚合物,即新型铁元素螯合剂,产率72%。

[0055]

应用时,首先将300g齿轮油液预热至80℃左右;称取6g铁元素螯合剂加入15g的体积浓度为99%辛醇中分散均匀。将分散好的溶液缓慢加入预热好的汽轮机油中,搅拌1h,待反应进行完全,此时油液中产生大量悬浮不溶物。将抽真空后的油液用12g 3μm sio2微球进行助沉,3h后过滤即可完成处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1