一种韧性增强三聚氰胺甲醛-聚乙烯醇复合泡沫材料的制备方法与流程

[0001]

本发明属于泡沫技术领域,尤其涉及一种韧性增强三聚氰胺甲醛-聚乙烯醇复合泡沫材料的制备方法。

背景技术:

[0002]

三聚氰胺甲醛树脂(melamine formaldehyde,mf),简称mf,是较早工业化的化工产品之一。其中三聚氰胺甲醛泡沫材料是以三聚氰胺和甲醛溶液为原料,在碱性条件下发泡获得的一类泡沫塑料材料,具有低表观密度、高开孔率、高溶液吸收量和优异的阻燃性、耐热、吸声和保温等性能。然而,三聚氰胺甲醛树脂的获得是通过亚甲基或二亚甲基醚键相互交联实现,亚甲基两端连有位阻较大的三嗪环,并且多个亚甲基同三嗪环间相互交错,因此泡沫固化后不易弯曲、伸展,所制的泡沫脆性较高,韧性较差,容易发生表面开裂现象。

[0003]

马海红等人(申请号cn201811188105.9)通过加入多羟基类改性剂,制备了高韧性硬质三聚氰胺甲醛泡沫材料。柔性链段的引入增大三聚氰胺甲醛树脂预聚体中两个三嗪环间距离,实现对三聚氰胺甲醛树脂的增韧改性,提高三聚氰胺甲醛泡沫材料的韧性,降低脆性,同时保持三聚氰胺甲醛泡沫材料的其他性能不改变,压缩强度为250~280kpa。其缺点主要表现在制备工艺步骤繁琐,工艺条件控制要求较高,实现批量生产难度较大。后续,马海红等人又提供一种碳纤维增强的高闭孔率低吸水率改性三聚氰胺甲醛硬质泡沫的制备方法,相较于前期工作制备的高韧性硬质三聚氰胺甲醛泡沫材料,碳纤维增强的硬质三聚氰胺甲醛泡沫的压缩强度提高到339~356kpa,但仍然较低,且碳纤维的引入增加了改性三聚氰胺甲醛泡沫的制备成本,不利于批量生产。

技术实现要素:

[0004]

有鉴于此,本发明的目的在于提供一种韧性增强三聚氰胺甲醛-聚乙烯醇复合泡沫材料的制备方法,该方法制备的复合泡沫材料具有较强的韧性。

[0005]

本发明提供了一种韧性增强三聚氰胺甲醛-聚乙烯醇复合泡沫材料的制备方法,包括以下步骤:

[0006]

三聚氰胺甲醛泡沫浸泡在聚乙烯醇水溶液中,吸附饱和后,再浸泡于交联剂溶液中,固化交联,得到三聚氰胺甲醛-聚乙烯醇复合泡沫材料;

[0007]

所述聚乙烯醇的醇解度60~99%,分子量为10000~250000,黏度2.0~125.0mpa

·

s;

[0008]

所述交联剂选自尿素、硼酸、柠檬酸、甲酸、甲醛、乙二醛、戊二醛和氯化钙中的一种或多种。

[0009]

优选地,所述聚乙烯醇水溶液的浓度为5.0~20.0wt%。

[0010]

优选地,所述交联剂溶液的浓度为0.1~10.0wt%。

[0011]

优选地,所述交联剂选自甲酸和戊二醛的混合物;柠檬酸和甲醛的混合物;甲酸和

甲醛的混合物;甲酸和乙二醛的混合物;尿素和乙二醛的混合物;或硼酸和氯化钙的混合物。

[0012]

优选地,所述交联剂选自交联剂选自质量比3:2的甲酸和戊二醛的混合物;质量比2:1的甲酸和乙二醛的混合物;质量比5:3的甲酸和甲醛的混合物;质量比17:3的柠檬酸和甲醛的混合物;质量比1:1的尿素和乙二醛的混合物;或质量比2:3的硼酸和氯化钙的混合物。

[0013]

优选地,所述固化交联的温度为20~80℃。

[0014]

优选地,所述固化交联的时间为0.5~24h。

[0015]

优选地,所述三聚氰胺甲醛-聚乙烯醇复合泡沫的聚乙烯醇吸附量为390~540g

·

g-1

;弹性模量为2.80~14.26mpa;70%压缩形变时的强度1~6.50mpa。

[0016]

本发明提供采用商品化廉价的三聚氰胺甲醛泡沫(mf)和聚乙烯醇(pva)为原料,利用pva分子中的羟基(-oh)和mf泡沫材料中的仲胺基团(-nh-)在交联剂作用下的化学交联反应,通过物理吸附和化学交联处理,构筑具有互穿交联网络结构的三聚氰胺甲醛-聚乙烯醇复合泡沫材料,其韧性显著提高,具有优异抗破坏能力。实验结果表明:聚乙烯醇吸附量为390~540g

·

g-1

;弹性模量为2.80~14.26mpa;70%压缩形变时的强度1.00~6.50mpa。

具体实施方式

[0017]

本发明提供了一种三聚氰胺甲醛-聚乙烯醇复合泡沫材料的制备方法,包括以下步骤:

[0018]

三聚氰胺甲醛泡沫浸泡在聚乙烯醇水溶液中,吸附饱和后,再浸泡于交联剂溶液中,固化交联,得到三聚氰胺甲醛-聚乙烯醇复合泡沫材料;

[0019]

所述聚乙烯醇的醇解度60~99%,分子量为10000~250000,黏度2.0~125.0mpa

·

s;

[0020]

所述交联剂选自尿素、硼酸、柠檬酸、甲酸、甲醛、乙二醛、戊二醛和氯化钙中的一种或多种。

[0021]

本发明提供采用商品化廉价的三聚氰胺甲醛泡沫(mf)和聚乙烯醇(pva)为原料,利用pva分子中的羟基(-oh)和mf泡沫材料中的仲胺基团(-nh-)在交联剂作用下的化学交联反应,通过物理吸附和化学交联处理,构筑具有互穿交联网络结构的三聚氰胺甲醛-聚乙烯醇复合泡沫材料,其韧性显著提高,具有优异抗破坏能力。实验结果表明:聚乙烯醇吸附量为390~540g

·

g-1

;弹性模量为2.80~14.26mpa;70%压缩形变时的强度1~6.50mpa。

[0022]

在本发明中,所述聚乙烯醇水溶液中聚乙烯醇的醇解度为60~99%,分子量为10000~250000,黏度2.0~125.0mpa

·

s。具体实施例中,所述聚乙烯醇选自醇解度99%,分子量为10000的聚乙烯醇;醇解度95%,分子量60000的聚乙烯醇;醇解度60%,粘度2.0mpa

·

s的聚乙烯醇;醇解度为99%,黏度125mpa

·

s的聚乙烯醇;醇解度为95%,分子量250000的聚乙烯醇;或醇解度为99%,分子量250000的聚乙烯醇。

[0023]

在本发明中,所述聚乙烯醇水溶液优选按照以下方法制得:

[0024]

将pva固体粉末和水混合,加热,得到pva水溶液。

[0025]

所述加热采用油浴加热方式;所述加热的温度为90~100℃,更优选为93~97℃,具体实施例中,加热的温度为95℃;加热至pva固体粉末充分溶解。

[0026]

所述聚乙烯醇水溶液的浓度为5.0~20.0wt%。具体实施例中,所述聚乙烯醇水溶液的浓度为10%、5%、20%、或15%。

[0027]

在本发明中,所述三聚氰胺甲醛泡沫为商品化三聚氰胺甲醛泡沫;三聚氰胺甲醛泡沫的平均孔径100~200μm,孔隙率为98~99%。

[0028]

所述三聚氰胺甲醛泡沫和聚乙烯醇的质量比优选为1~5:1,更优选为1~4:1;具体实施例中,所述三聚氰胺甲醛泡沫和聚乙烯醇的质量比为2:1;1:1;4:1或3:1。

[0029]

在本发明中,所述聚乙烯醇水溶液中浸泡至吸附饱和后,取出,迅速转移至交联剂溶液中。在本发明中,所述交联剂选自尿素、硼酸、柠檬酸、甲酸、甲醛、乙二醛、戊二醛和氯化钙中的一种或多种。所述交联剂溶液的浓度为0.1~10.0wt%。具体实施例中,所述交联剂的浓度为5%、10%、2.0%、8.0%、3.0%或1.0%。

[0030]

在本发明中,所述交联剂优选选自甲酸和戊二醛的混合物;柠檬酸和甲醛的混合物;甲酸和甲醛的混合物;甲酸和乙二醛的混合物;尿素和乙二醛的混合物;或硼酸和氯化钙的混合物。所述交联剂更优选选自质量比3:2的甲酸和戊二醛的混合物;质量比2:1的甲酸和乙二醛的混合物;质量比5:3的甲酸和甲醛的混合物;质量比17:3的柠檬酸和甲醛的混合物;质量比1:1的尿素和乙二醛的混合物;或质量比2:3的硼酸和氯化钙的混合物。

[0031]

本发明优选在烘箱中进行固化交联;所述固化交联的温度优选为20~80℃;时间优选为0.5~24h。具体实施例中,所述固化交联的温度为80℃、70℃、40℃、60℃、50℃或20℃;时间为10h、24h、6h、8h、5h或0.5h。

[0032]

固化交联结束后,本发明优选采用去离子水反复洗涤除去未反应的原料pva和交联剂,干燥,得到三聚氰胺甲醛-聚乙烯醇复合泡沫材料。本发明优选在45~55℃下干燥5.5~6.5h;更优选在50℃下干燥6h。

[0033]

本发明通过选取原料聚乙烯醇(pva)种类、交联剂种类及复配比例和三聚氰胺甲醛-聚乙烯醇复合体泡沫材料固化交联温度和固化交联时间的选定,利用pva分子中的羟基和三聚氰胺甲醛泡沫材料骨架结构中的仲胺基团在交联剂作用下的化学交联反应,构筑具有互穿交联网络结构的三聚氰胺甲醛-聚乙烯醇复合泡沫材料(mf-pva)。该方法可实现工业化推广量产。

[0034]

本发明采用重量方法测试三聚氰胺甲醛-聚乙烯醇复合泡沫材料的聚乙烯醇吸附量;利用力学分析试验机获取弹性模量和压缩强度。

[0035]

为了进一步说明本发明,下面结合实施例对本发明提供的一种韧性增强三聚氰胺甲醛泡沫材料的制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0036]

实施例1:硼酸/氯化钙复配制备三聚氰胺甲醛-聚乙烯醇复合体泡沫:

[0037]

准确称取10.0g聚乙烯醇(pva)原料(醇解度为99%,分子量10000),加入90.0g去离子水,设定油浴温度95℃,加热溶解6小时制备浓度为10.0%pva水溶液,称取5.0g商品化三聚氰胺甲醛(mf)泡沫材料于上述pva水溶液中充分浸泡吸附,取出,迅速转移至由2.0g硼酸和3.0g氯化钙配制的100g 5.0%复合交联剂溶液中,并放于80℃烘箱固化交联10h,取出固化交联的三聚氰胺甲醛-聚乙烯醇泡沫材料,去离子水反复洗涤除去未反应的原料pva和交联剂,并于50℃烘箱干燥6h,收集产品,标号为mf-pva-1,对获得的样品进行压缩性能测试,结果见表1。

[0038]

实施例2:尿素/乙二醛复配制备三聚氰胺甲醛-聚乙烯醇复合体泡沫:

[0039]

准确称取15.0g聚乙烯醇(pva)原料(醇解度为95%,分子量60000),加入85.0g去离子水,设定油浴温度95℃,加热溶解5小时制备浓度为15.0%pva水溶液,称取5.0g商品化三聚氰胺甲醛(mf)泡沫材料于上述pva水溶液中充分浸泡吸附,取出,迅速转移至由5.0g尿素和5.0g乙二醛配制的100g 10.0%复合交联剂溶液中,并放于70℃烘箱固化交联24h,取出固化交联的三聚氰胺甲醛-聚乙烯醇泡沫材料,去离子水反复洗涤除去未反应的原料pva和交联剂,并于50℃烘箱干燥6h,收集产品,标号为mf-pva-2,对获得的样品进行压缩性能测试,结果见表1。

[0040]

实施例3:柠檬酸/甲醛复配制备三聚氰胺甲醛-聚乙烯醇复合体泡沫:

[0041]

准确称取20.0g聚乙烯醇(pva)原料(醇解度为60%,黏度2.0mpa

·

s),加入80.0g去离子水,设定油浴温度95℃,加热溶解3小时制备浓度为20.0%pva水溶液,称取5.0g商品化三聚氰胺甲醛(mf)泡沫材料于上述pva水溶液中充分浸泡吸附,取出,迅速转移至由1.7g柠檬酸和0.3g甲醛配制的100g 2.0%复合交联剂溶液中,并放于40℃烘箱固化交联6h,取出固化交联的三聚氰胺甲醛-聚乙烯醇泡沫材料,去离子水反复洗涤除去未反应的原料pva和交联剂,并于50℃烘箱干燥6h,收集产品,标号为mf-pva-3,对获得的样品进行压缩性能测试,结果见表1。

[0042]

实施例4:甲酸/甲醛复配制备三聚氰胺甲醛-聚乙烯醇复合体泡沫:

[0043]

准确称取5.0g聚乙烯醇(pva)原料(醇解度为99%,黏度125mpa

·

s),加入95.0g去离子水,设定油浴温度95℃,加热溶解3小时制备浓度为5.0%pva水溶液,称取5.0g商品化三聚氰胺甲醛(mf)泡沫材料于上述pva水溶液中充分浸泡吸附,取出,迅速转移至由5.0g甲酸和3.0g甲醛配制的100g 8.0%复合交联剂溶液中,并放于60℃烘箱固化交联8h,取出固化交联的三聚氰胺甲醛-聚乙烯醇泡沫材料,去离子水反复洗涤除去未反应的原料pva和交联剂,并于50℃烘箱干燥6h,收集产品,标号为mf-pva-4,对获得的样品进行压缩性能测试,结果见表1。

[0044]

实施例5:甲酸/乙二醛复配制备三聚氰胺甲醛-聚乙烯醇复合体泡沫:

[0045]

准确称取10.0g聚乙烯醇(pva)原料(醇解度为95%,分子量250000),加入90.0g去离子水,设定油浴温度95℃,加热溶解4小时制备浓度为10.0%pva水溶液,称取5.0g商品化三聚氰胺甲醛(mf)泡沫材料于上述pva水溶液中充分浸泡吸附,取出,迅速转移至由2.0g甲酸和1.0g乙二醛配制的100g 3.0%复合交联剂溶液中,并放于50℃烘箱固化交联5h,取出固化交联的三聚氰胺甲醛-聚乙烯醇泡沫材料,去离子水反复洗涤除去未反应的原料pva和交联剂,并于50℃烘箱干燥6h,收集产品,标号为mf-pva-5,对获得的样品进行压缩性能测试,结果见表1。

[0046]

实施例6:甲酸/戊二醛复配制备三聚氰胺甲醛-聚乙烯醇复合体泡沫:

[0047]

准确称取10.0g聚乙烯醇(pva)原料(醇解度为99%,分子量250000),加入90.0g去离子水,设定油浴温度95℃,加热溶解5小时制备浓度为10.0%pva水溶液,称取5.0g商品化三聚氰胺甲醛(mf)泡沫材料于上述pva水溶液中充分浸泡吸附,取出,迅速转移至由0.6g甲酸和0.4g戊二醛配制的100g 1.0%复合交联剂溶液中,并放于20℃烘箱固化交联0.5h,取出固化交联的三聚氰胺甲醛-聚乙烯醇泡沫材料,去离子水反复洗涤除去未反应的原料pva和交联剂,并于50℃烘箱干燥6h,收集产品,标号为mf-pva-6,对获得的样品进行压缩性能

测试,结果见表1。

[0048]

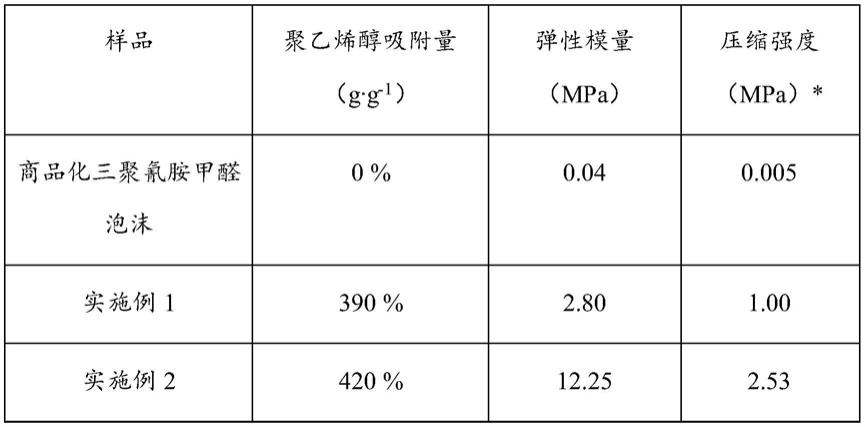

表1.三聚氰胺甲醛-聚乙烯醇复合体泡沫的压缩性能

[0049][0050][0051]

*指在70%压缩形变时的强度。

[0052]

由以上实施例可知,本发明提供采用商品化廉价的三聚氰胺甲醛泡沫(mf)和聚乙烯醇(pva)为原料,利用pva分子中的羟基(-oh)和mf泡沫材料中的仲胺基团(-nh-)在交联剂作用下的化学交联反应,通过物理吸附和化学交联处理,构筑具有互穿交联网络结构的三聚氰胺甲醛-聚乙烯醇复合泡沫材料,其韧性显著提高,具有优异抗破坏能力。实验结果表明:聚乙烯醇吸附量为390~540g

·

g-1

;弹性模量为2.80~14.26mpa;70%压缩形变时的强度1~6.50mpa。

[0053]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1