高纯度1-丁烯的制备方法与流程

高纯度1

‑

丁烯的制备方法

技术领域

1.本发明涉及烯烃聚合领域,具体涉及一种高纯度1

‑

丁烯产品的制备方法。

背景技术:

[0002]1‑

丁烯是生产线型低密度聚乙烯(lldpe)和高密度聚乙烯(hdpe)的主要共聚单体,我国1

‑

丁烯共聚单体消费量巨大,主要是从乙烯裂解装置混合碳四分离制得,但该路线生产聚合级1

‑

丁烯存在着分离难度大、杂质含量高的缺陷。近年来我国碳四行业发生较大变化,混合碳四原料日益稀缺,严重影响到裂解碳四分离制备1

‑

丁烯产量。

[0003]

以乙烯为原料生产1

‑

丁烯技术,具有产品纯度高、加工成本低的优势,以往受制于乙烯原料成本影响,在我国产业化应用相对有限。近年来随着煤化工mto、乙烷制乙烯等技术的产业化,利用廉价乙烯生产高品质的共聚单体,不仅解决了配套聚乙烯装置的单体需求,且共聚产品成本低、经济性好,具有广阔的应用前景。

[0004]

现有技术中关于乙烯二聚制备方法较多,根据催化剂类型区分,主要有钛系催化剂、镍系催化剂、锆系催化剂、钽或铌系催化剂和烷基铝催化剂。其中镍系催化剂合成的1

‑

丁烯选择性不高,产品纯度低,三种催化剂虽然产品选择性高,但催化活性低,使用钛系催化剂制备1

‑

丁烯催化活性高、选择性高,副产物较少。

[0005]

cn105233868a公布了一种采用乙烯选择性二聚合成1

‑

丁烯的方法,采用烷基钛酸酯、烷基铝、路易斯碱的组合物作为催化剂,催化乙烯发生二聚反应,但需提前将醚类添加剂与烷基铝化合物提前预制,保证催化剂三组分的均匀混合,否则容易生成副产高聚物。

[0006]

在专利us3879485中,公布了一种改进方法,在于采用各种醚作为溶剂用于反应介质。虽然这些对初始催化体系的改变基本上改善了反应的选择性,但是结果被证明具有很小的实际用途,特别是在其中1

‑

丁烯必须与所述溶剂分离,在1

‑

丁烯中会残留微量的极性化合物,这些杂质会严重影响聚乙烯装置的运行。

[0007]

专利cn1031364中,公布了一种四烷氧基钛

‑

三烷基铝的混合物,用该催化剂催化乙烯二聚反应,但反应过程中有部分1

‑

丁烯发生异构化反应,生成2

‑

丁烯,降低了产品质量。

[0008]

中国台湾专利tw201609612,公开了一种包括一种烷氧基或芳氧基化合物以及醚类化合物、烷基铝化合物组成的催化体系,用于选择性乙烯二聚反应,通过调整醚类化合物与该烷氧基或芳氧基钛化合物之间的摩尔比,以及烷基铝上的烷基取代基,可是1

‑

丁烯选择性大于等于90%,但多组分催化剂之间混合比例失衡容易导致催化活性降低以及副产高聚物的生成。

[0009]

专利fr 1 588 162描述了使用包含镍化合物和膦以及特别是烷基卤的催化体系将c2烯烃二聚成c4烯烃的方法,丁烯收率为大约80%。但产物中主要为2

‑

丁烯。

[0010]

本发明针对传统二聚催化剂组合物复杂,开发出二元催化体系,解决三组分提前预混的问题,并且有效降低了副产高聚物的生成量,通过带有精制功能的加压精馏塔进一步精制,能够制备出优级的1

‑

丁烯产品,并可直接用作聚乙烯共聚单体。

技术实现要素:

[0011]

为达上述目的,本发明提供了一种高纯度1

‑

丁烯产品的制备方法,该制备方法包括以下步骤:

[0012]

步骤(a):在具有ti

‑

o双环结构的二元催化剂体系下,通过控制反应压力、温度、催化剂配比以及停留时间,发生活性较高的二聚反应,生成1

‑

丁烯含量在90%以上的中间产品;

[0013]

步骤(b):采用加压精馏精制工艺对中间产品进行处理,处理得到纯度≥99.47%、水氧含量≤10ppm的1

‑

丁烯产品,产品可直接用于聚乙烯共聚单体。

[0014]

其中所述催化剂分别为具有ti

‑

o双环结构的钛源和烷基铝组成的二元催化体系,钛源的结构如下:

[0015][0016]

结构通式为ti[ochr1chr

2 chr3o]2,其中r1、r2、r3可以为氢原子或者为1

‑

20个碳原子的直链或支链的烷基,或者为可被或可不被含2

‑

30个碳原子的烷基、芳基或芳烷基取代的芳基。

[0017]

烷基铝作为助催化剂,通式为alr3,其中r为各自独立的直连或支链c1~c8烷基。烷基铝助催化剂优选自三甲基铝、三乙基铝、三正丙基铝、三正丁基铝、三异丁基铝、三正己基铝、三异己基铝、三正辛基铝、三正癸基铝、三正十二烷基铝、三正十四烷基铝、三正十六烷基铝中的一种。

[0018]

根据本发明提供的方法,催化剂钛源与烷基铝助催化剂的摩尔比在1:0.5~10范围内,能够充分发挥乙烯二聚反应的催化效能,并且副产高聚物较少。

[0019]

根据本发明提供的方法,将惰性溶剂与催化剂加入反应釜中,惰性溶剂为烷烃、芳烃、卤代烃或烯烃;烷烃为正己烷、甲基环己烷、环己烷、庚烷或癸烷;芳烃为苯、甲苯、二甲苯或异丙苯;烯烃是丁烯

‑

1、己烯

‑

1或辛烯

‑

1。

[0020]

根据本发明提供的方法,在二元催化剂存在下,优选的反应压力为1mpa、1.5mpa、2.0mpa、2.5mpa、3.0mpa、3.5mpa;优选的反应温度为30℃、35℃、40℃、45℃、50℃、55℃、60℃;优选的al:ti摩尔比为0.5、1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5;优选的停留时间为1h、2h、3h、4h、5h、6h、7h。

[0021]

本发明所述的高纯度1

‑

丁烯产品的制备方法,通过乙烯齐聚反应得到1

‑

丁烯含量在90%左右中间产品后,采用加压内回流填料精馏塔对乙烯二聚产品进行分离、精制,主塔段理论塔板数为10~80块,优选60块。精馏塔操作条件为精馏塔顶温度10~70℃,塔顶操作压力为0.2mpa~1mpa,塔底操作温度为40~100℃。通过塔顶压力电磁阀控制1

‑

丁烯产品出料。

[0022]

本发明所述的高纯度1

‑

丁烯产品的制备方法,1

‑

丁烯精馏塔直接带有杂质脱除功能,在冷凝器后端配有精制系统,精制系统内装有填料,填料材料优选为3a、4a、5a、13x、13xapg、xh

‑

5、xh

‑

9型号的活化分子筛。可直接脱除产品中的水、羰基化合物、co2以及醇类等极性较大、且易影响共聚反应的杂质。

[0023]

与现有技术对比,本发明的优点如下:

[0024]

(1)采用本发明的二元催化剂体系催化乙烯发生二聚反应,具有高活性、高选择性、低副产高聚物、可控性强的特点,并且二元催化剂较传统三元催化剂,节省一种组分,成套技术的物料成本、加工成本将明显降低。

[0025]

(2)相比传统1

‑

丁烯生产工艺,本发明的1

‑

丁烯产品制备方法,能够得到高纯度的1

‑

丁烯,并且影响共聚反应的杂质含量更低,能够达到优级品的级别,可直接用作聚乙烯共聚单体。

具体实施方式

[0026]

以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

[0027]

本发明提供一种高纯度1

‑

丁烯产品的制备方法,包括以下步骤:

[0028]

在无水无氧条件下,将具有ti

‑

o双环结构的钛源与烷基铝按固定比例单独配制好,溶解在溶剂中,催化剂钛源与烷基铝助催化剂的摩尔比在1:0.5~10范围内,反应溶剂需提前进行脱水操作,保证水含量低于10ppm。

[0029]

将乙烯聚合方应釜热置换后,加入溶剂,升至一定的温度和压力,随后加入配制好的二元催化剂,反应过程中控制反应温度,并不断补充乙烯,保证稳定的反应温度和压力,优选的反应压力为1mpa、1.5mpa、2.0mpa、2.5mpa、3.0mpa、3.5mpa;优选的反应温度为30℃、35℃、40℃、45℃、50℃、55℃、60℃,持续反应一段时间,保证1

‑

丁烯产品产率,优选的停留时间为1h、2h、3h、4h、5h、6h、7h。

[0030]

反应结束后,开启反应釜撤热系统,将体系温度降至30℃以下,通过1

‑

丁烯采样系统,收集中间产品,将中间产品储存在中间产品罐内备用。

[0031]

通过隔膜增压泵将储罐中的中间产品泵入精馏塔器内,精馏塔高1.5米,塔内装有2*2、3*3、5*5的θ环填料或12*12、16*16的鲍尔环填料,精馏段理论塔板数为10~80块,优选60块。进料位置控制在3~10块塔板位置处,精馏塔操作条件为精馏塔顶温度10~70℃,塔顶操作压力为0.2mpa~1mpa,塔底操作温度为40~100℃。通过塔顶压力电磁阀控制1

‑

丁烯产品出料,根据塔顶压力回升频率控制精馏塔进料速率。

[0032]

塔顶出料需经过冷凝器液化,冷凝器温度控制范围

‑

20℃~0℃,并且冷凝器上端带有气相空间,气相空间压力升高到一定值后,需对驰放气体进行排放。液化后的产品直接进入精制器,精制器中装有填料,填料材料优选为3a、4a、5a、13x、13xapg、xh

‑

5、xh

‑

9型号的分子筛,使用前需在400℃下提前活化,通过精制可脱除产品中的水、羰基化合物、co2以及醇类等极性较大、且易影响共聚反应的杂质,精制后将高纯度的1

‑

丁烯产品存入产品罐中。

[0033]

下面通过具体实施例对本发明聚合合成反应进行详细说明。

[0034]

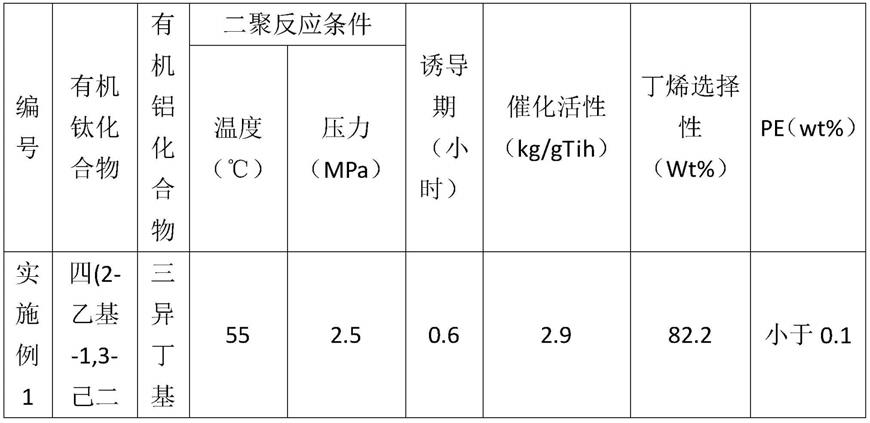

实施例1:

[0035]

将烷烃溶剂加热至130℃对高压反应器进行清洗,放料后再110℃下进行抽真空,确保反应器完全干燥后,将反应器降温至60℃,用高纯氮置换反应器内气体3次,再用乙烯气体抽排数次,向反应器内加入200ml庚烷溶剂,维持体系温度至50℃,催化剂钛源选择为四(2

‑

乙基

‑

1,3

‑

己二醇)合钛(ti[och2chch2ch

3 chch2ch2ch3o]2),助催化剂三异丁基铝,钛/铝为1:5,在2.5mpa,55℃条件下反应5小时后,收集反应器内产物,分别进行气相色谱分

析组成,结果见表1。

[0036]

实施例2:

[0037]

将烷烃溶剂加热至130℃对高压反应器进行清洗,放料后再110℃下进行抽真空,确保反应器完全干燥后,将反应器降温至60℃,用高纯氮置换反应器内气体3次,再用乙烯气体抽排数次,向反应器内加入200ml己烷溶剂,维持体系温度至45℃,催化剂钛源选择为四(2

‑

乙基

‑

1,3

‑

己二醇)合钛(ti[och2chch2ch

3 chch2ch2ch3o]2),助催化剂三乙基铝,钛/铝为1:5,在2.5mpa,50℃条件下反应4小时后,收集反应器内产物,分别进行气相色谱分析组成,结果见表1。

[0038]

实施例3:

[0039]

将烷烃溶剂加热至130℃对高压反应器进行清洗,放料后再110℃下进行抽真空,确保反应器完全干燥后,将反应器降温至60℃,用高纯氮置换反应器内气体3次,再用乙烯气体抽排数次,向反应器内加入200ml庚烷溶剂,维持体系温度至55℃,催化剂钛源选择为四(2

‑

乙基

‑

1,3

‑

己二醇)合钛(ti[och2chch2ch

3 chch2ch2ch3o]2),助催化剂三甲基铝,钛/铝为1:7,在3.0mpa,55℃条件下反应5小时后,收集反应器内产物,分别进行气相色谱分析组成,结果见表1。

[0040]

实施例4:

[0041]

将烷烃溶剂加热至130℃对高压反应器进行清洗,放料后再110℃下进行抽真空,确保反应器完全干燥后,将反应器降温至60℃,用高纯氮置换反应器内气体3次,再用乙烯气体抽排数次,向反应器内加入200ml环己烷溶剂,维持体系温度至55℃,催化剂钛源选择为四(2

‑

甲基

‑

1,3

‑

丙二醇)合钛(ti[och2chch3ch2o]2),助催化剂三甲基铝,钛/铝为1:7,在3.0mpa,70℃条件下反应6小时后,收集反应器内产物,分别进行气相色谱分析组成,结果见表1。

[0042]

实施例5:

[0043]

将烷烃溶剂加热至130℃对高压反应器进行清洗,放料后再110℃下进行抽真空,确保反应器完全干燥后,将反应器降温至60℃,用高纯氮置换反应器内气体3次,再用乙烯气体抽排数次,向反应器内加入200ml环己烷溶剂,维持体系温度至55℃,催化剂钛源选择为四(2

‑

丁基

‑2‑

乙基

‑

1,3

‑

丙二醇)合钛(ti[och2cch2ch2ch3ch2ch2ch3ch2o]2),助催化剂三乙基铝,钛/铝为1:7,在3.0mpa,70℃条件下反应6小时后,收集反应器内产物,分别进行气相色谱分析组成,结果见表1。

[0044]

实施例6:

[0045]

将烷烃溶剂加热至130℃对高压反应器进行清洗,放料后再110℃下进行抽真空,确保反应器完全干燥后,将反应器降温至60℃,用高纯氮置换反应器内气体3次,再用乙烯气体抽排数次,向反应器内加入200ml环己烷溶剂,维持体系温度至55℃,催化剂钛源选择为四(2

‑

甲基

‑

2,4

‑

戊二醇)合钛(ti[ochch3ch2ch3chch3o]2),助催化剂三乙基铝,钛/铝为1:5,在3.0mpa,60℃条件下反应6小时后,收集反应器内产物,分别进行气相色谱分析组成,结果见表1。

[0046]

对比例1:

[0047]

将烷烃溶剂加热至130℃对高压反应器进行清洗,放料后再110℃下进行抽真空,确保反应器完全干燥后,将反应器降温至60℃,用高纯氮置换反应器内气体3次,再用乙烯

气体抽排数次,向反应器内加入200ml庚烷溶剂,维持体系温度至55℃,催化剂钛源选择为钛酸正丁酯,助催化剂三乙基铝,钛/铝为1:5,在3.0mpa,50℃条件下反应5小时后,收集反应器内产物,分别进行气相色谱分析组成,结果见表1。

[0048]

对比例2:

[0049]

将烷烃溶剂加热至130℃对高压反应器进行清洗,放料后再110℃下进行抽真空,确保反应器完全干燥后,将反应器降温至60℃,用高纯氮置换反应器内气体3次,再用乙烯气体抽排数次,向反应器内加入200ml庚烷溶剂,维持体系温度至55℃,催化剂钛源选择为钛酸正丁酯,助催化剂三乙基铝,钛/铝为1:5,依据中国台湾专利tw201609612公开方法,将thf作为调节剂加入反应体系与钛源比例为1:0.1,在3.0mpa,50℃条件下反应5小时后,收集反应器内产物,分别进行气相色谱分析组成,结果见表1。

[0050]

表1各实施例和对比例的聚合结果

[0051]

[0052]

[0053][0054]

将产品罐内收集的中间产品,通过原料泵泵入1

‑

丁烯分离装置,经过分离装置分离纯化,可得到高纯度的优级1

‑

丁烯产品。下面通过具体实施例对本发明纯化精制进行详细说明。

[0055]

实施例7:

[0056]

通过计量泵将中间产品泵入分离装置,进料位置在第10块塔板处,塔内塔板数为60块,塔底热负荷控制在40℃,塔顶操作压力维持在0.13mpa,塔顶温度控制在

‑

10℃,保持塔顶200ml/h的出料量进入冷凝器后端的精制器,精制器内填料选为3a分子筛,分离产品指标见表2。

[0057]

实施例8:

[0058]

通过计量泵将中间产品泵入分离装置,进料位置在第10块塔板处,塔内塔板数为40块,塔底热负荷控制在70℃,塔顶操作压力维持在0.2mpa,塔顶温度控制在

‑

10℃,保持塔顶300ml/h的出料量进入冷凝器后端的精制器,精制器内填料选为5a分子筛,分离产品指标见表2。

[0059]

实施例9:

[0060]

通过计量泵将中间产品泵入分离装置,进料位置在第10块塔板处,塔内塔板数为80块,塔底热负荷控制在60℃,塔顶操作压力维持在0.2mpa,塔顶温度控制在

‑

10℃,保持塔顶200ml/h的出料量进入冷凝器后端的精制器,精制器内填料选为13xapg分子筛,分离产品指标见表2。

[0061]

实施例10:

[0062]

通过计量泵将中间产品泵入分离装置,进料位置在第10块塔板处,塔内塔板数为100块,塔底热负荷控制在50℃,塔顶操作压力维持在0.15mpa,塔顶温度控制在

‑

10℃,保持塔顶100ml/h的出料量进入冷凝器后端的精制器,精制器内填料选为13x分子筛,分离产品指标见表2。

[0063]

对比例3:

[0064]

相比实施例7~10,对比例未经过纯化精制单元。

[0065]

表2各实施例结果对比

[0066]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1