脱硫溶剂及脱硫方法与流程

1.本发明涉及石油加工领域,具体涉及一种脱硫溶剂及脱硫方法。

背景技术:

2.合成油是将化工原料通过化学合成方法制备得到的各种润滑油,其包含元素组成、分子结构和性能特点各异的多类化合物。合成油不但具有优良的润滑性能,而且使用寿命长。在某些苛刻的条件下,合成油可以满足矿物油无法满足的使用要求,譬如应用在军事上、航天航空领域的高性能合成油等。除此之外,石油资源的短缺和目前环保要求的提高也促进了合成润滑油的研究和制造。

3.合成润滑油(简称合成油)较矿物油在蒸发损失、倾点、粘度指数和对热氧化的安定性等方面具有显著的优越性,这些合成油主要是聚α-烯烃(pao)、酯类(poe)和聚醚类,其中尤以酯类油使用最为广泛。酯类油是综合性能较好、开发应用最早的一类合成润滑油,目前世界上的航空燃气涡轮发动机使用的几乎都是酯类油,且其在汽车、石油化工、冶金、机械等工业领域也具有广泛应用。酯类润滑油质量标准严格,其中硫含量为其关键指标之一,硫含量高会降低油品在氧化、腐蚀和环保等方面的性能,因此,对于硫含量低等高质量酯类润滑油的研发成为研究热点。

4.酯类油基础油可分为双酯、多元醇酯和复酯,其通常由有机酸和有机醇在催化剂作用下经酯化反应制得,该酯化反应的催化剂主要有:(1)酸型催化剂,例如浓硫酸、磷酸、硼酸、有机磺酸、盐酸盐和硫酸盐;(2)固体酸催化剂,例如阳离子交换树脂、沸石及氧化物催化剂;(3)杂多酸催化剂,通常是具有确定组成的含氧核的多核配合物;(4)固体超强酸催化剂,可分为硫酸负载和金属氧化物负载的固体超强酸催化剂。综合催化效率、催化剂成本等因素考虑,浓硫酸、对甲苯磺酸等含硫催化剂具有较为明显的优势,从而被广泛应用。然而,当酯化反应使用含硫催化剂(如浓硫酸、对甲苯磺酸等)时,一些微量的含硫催化剂会和有机醇形成硫酸酯和磺酸酯等含硫杂质,使得所制备的酯类油基础油含有硫杂质,其中硫杂质的存在形式主要为无机硫、小分子水溶性硫化物和大分子油溶性有机硫,无机硫和小分子水溶性硫化物通常可以通过水洗、碱洗或其组合方式得以脱除,但硫酸酯、磺酸酯等大分子油溶性有机硫杂质由于不溶于水且没有酸性,水洗、碱洗和其组合方式对其脱除几乎不起作用。

5.cn205061927u提供了一种甲基叔丁基醚吸附络合脱硫装置及吸附络合型脱硫剂,该专利文献涉及一种甲基叔丁基醚吸附络合脱硫装置及吸附络合型脱硫剂,包括旋流混合器、分离塔、注入计量泵、循环计量泵、脱硫剂储罐、残液计量罐、防雾沫夹带型的甲基叔丁基醚采出器以及吸附络合型脱硫剂;所述的脱硫剂是吸附络合型脱硫剂,主要成分是烃类有机物。该技术方案是利用萃取剂进行溶剂萃取脱硫,该萃取剂包括煤油、柴油、液体石蜡、环丁矾、二甲基甲酞胺、n-甲基毗咯烷酮、c9芳烃或糠醛中的一种,该技术方案只是溶剂萃取,发生的是物理抽提过程,不能有效脱除大分子油溶性有机硫。

6.cn106278834b提供了一种液体脱硫剂及其在脱除甲基叔丁基醚中硫化物的应用,

包括溶剂、主组分、消泡剂和阻聚剂,其中溶剂为甲苯、苯、二甲苯、柴油、汽油中的一种或两种以上;主组分又可称之为活性组分,其为碳酸丙烯酯、二甲基甲酰胺、二甲基亚砜、n-甲基二乙醇胺中的一种或两种以上;消泡剂为聚二甲基硅氧烷、辛醇、壬醇中的一种或两种以上。制备液体脱硫精制剂具有高硫容,高选择性,高脱硫率及稳定性,可用于甲基叔丁基醚精制脱硫。该技术方案利用n,n-二甲基甲酰胺与硫化氢、二氧化硫低温时络合反应,在高温时解析,重复利用脱硫以及溶剂萃取的原理,同样不能有效脱除大分子油溶性有机硫。

7.cn108084980a提供了一种高效溶硫剂,该溶硫剂由伯胺类15-20%、二甲基亚砜75-80%、多乙烯多胺0.5-1.5%和路易斯碱5-10%构成。该方案涉及天然气脱硫-硫化氢领域,利用溶剂和有机胺吸收中和天然气里的含硫气体。

8.现有脱硫剂存在组成复杂、成本高等缺陷,且脱硫效果有待进一步提高,尤其是对于酯类油基础油,其中的大分子油溶性有机硫脱除困难,亟需开发有效脱硫剂,实现对酯类油基础油的高效脱硫。

9.综上所述,优化酯类合成油基础油的脱硫技术,提高其脱硫效果,是本领域技术人员亟待解决的问题。

技术实现要素:

10.本发明所要解决的技术问题在于提供一种脱硫溶剂,其配方简单,具有较好的脱硫效果。

11.本发明还提供一种脱硫方法,具有工艺简单、脱硫效率高等优点。

12.本发明的一方面,提供一种脱硫溶剂,包括:砜类溶剂、强氧化剂、反相破乳剂、水溶性碱和水。

13.本发明提供的脱硫溶剂,在上述原料组成体系下,其与待处理油品混合后,能够在待处理油品中形成油包水微珠,微珠油相和水相界面上的二甲基亚砜能吸附大分子油溶性有机硫中的含硫酯键、含硫磺酸键或羰基硫等含硫键,接着强氧化剂将含硫键氧化断键,使含硫杂质转变成单质硫、二氧化硫或三氧化硫后被水溶性碱吸收除去。

14.合理配置各溶剂的组成及配比,能够使得上述各组分更好地发挥协同作用,进一步提高脱硫溶剂的脱硫效果,根据本发明的研究,上述脱硫溶剂一般可以包括0.01-10wt%砜类溶剂、0.01-6wt%强氧化剂、0.0001-0.02wt%反向破乳剂、0.01-10wt%水溶性碱以及余量水。

15.在本发明的一实施方式中,砜类溶剂可以包括二甲基亚砜、二甲基砜和环丁砜中的至少一种,该类砜类溶剂具有较大的偶极矩,对硫酸酯、磺酸酯等极性含硫杂质具有较好的溶解能力,能更好的吸附含硫酯键、含硫磺酸键或羰基硫等含硫键,促进强氧化剂与含硫键的反应,进一步提高脱硫溶剂的脱硫效果。

16.一般来说,砜类溶剂和大分子油溶性有机硫分子中的s=o分子能发生偶极-偶极相互作用,产生比范德华力稍大的结合力,这种结合力使得两分子间的结合更紧密,使得大分子油溶性有机硫分子在砜类溶剂中具有较好的溶解性。

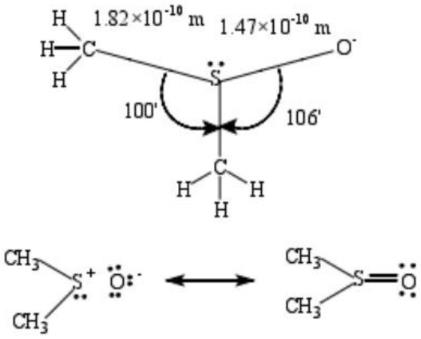

17.示例性地,二甲基亚砜对含s=o的极性有机化合物的吸收模型大致如下:二甲基亚砜(dmso)是极性非质子有机溶剂,分子式为(ch3)2so,其分子结构及共振式示意如下:

[0018][0019]

二甲基亚砜具有较大的偶极矩(4.300),而硫酸酯、磺酸酯等大分子油溶性有机硫分子也是极性分子,dmso对这些大分子油溶性有机硫分子有较大的溶解能力,研究表明,dmso对大分子油溶性有机硫分子中的s=o的溶解属于物理过程,在此溶解过程中没有形成牢固的化学键,其吸收分子模型示意如下:

[0020][0021]

按上述分子模型进一步分析,在二甲基亚砜分子中s=o是极性基团,其负电荷中心位于o上,并且o的周围不存在空间阻碍,因此,它比较容易与大分子油溶性有机硫分子中的s=o分子中带正电荷的s发生偶极-偶极相互作用,而大分子油溶性有机硫分子中的s=o分子中的o也与s=o基中带正电荷的s发生相互作用。但是,由于-ch:的周围存在空间位阻,这使得使得2,3原子间的作用力小于1,4原子间的作用力。因此,二甲基亚砜和大分子油溶性有机硫分子中的s=o分子间发生偶极-偶极相互作用,产生比范德华力稍大的结合力,这种结合力使得两分子间的结合更紧密。

[0022]

在本发明的一实施方式中,强氧化剂包括双氧水、高锰酸钾、铬酸钾和重铬酸钾中的至少一种,具有强氧化性,能有效的将硫酯键、含硫磺酸键和羰基硫等含硫杂质氧化为单质硫、二氧化硫或三氧化硫,使其被水溶性碱吸收除去。

[0023]

在本发明的一实施方式中,反相破乳剂包括cw-01反相破乳剂、pdm-1反相破乳剂和ow-11反相破乳剂中的至少一种,使得待处理油品和脱硫溶剂形成的油包水微珠更好的分散在水里而不被乳化,进一步阻止待处理油品发生水解。

[0024]

在本发明的一实施方式中,水溶性碱包括氢氧化钠、氢氧化钾、乙二胺、氢氧化钡、碳酸钠、碳酸氢钠和氨水中的至少一种,能更好的吸收单质硫、二氧化硫和三氧化硫等酸性含硫杂质,形成盐,提高脱硫溶剂的脱硫效果。

[0025]

本发明的另一方面,提供一种脱硫方法,使用上述脱硫溶剂对待处理油品进行脱硫处理,得到精制油品。

[0026]

在本发明的一实施方式中,在每次脱硫处理中,待处理油品与脱硫溶剂的质量比可以为(2:1)-(1:2)。

[0027]

在本发明的一实施方式中,上述脱硫处理的过程一般可以包括:采用脱硫溶剂对待处理油品进行至少一次萃取处理,得到精制油品;其中,萃取过程包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离。

[0028]

具体实施时,经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品。

[0029]

在本发明的一实施方式中,上述静置时间可以是10-60min。

[0030]

在本发明一优选的实施方式中,可以采用脱硫溶剂对待处理油品进行1-5次萃取处理,该条件利于进一步深度脱除待处理油品中的含硫杂质,通常可以使得到的精制油品中的硫含量<20μg/g。

[0031]

在本发明的一实施方式中,使待处理油品与脱硫溶剂进行混合时,待处理油品的温度可以为20-60℃,脱硫溶剂的温度可以为20-60℃,提高含硫杂质与脱硫溶剂的反应活性。

[0032]

根据本发明的研究,上述搅拌均匀的过程可以包括:搅拌速度为50-500r/min,搅拌时间为10-60min。通过控制搅拌速度,使得待处理油品和脱硫溶剂更好的形成油包水微珠,扩大待处理油品和脱硫溶剂的接触界面,利于含硫杂质和强氧化剂的反应。

[0033]

在本发明的一实施方式中,上述待处理油品可以为酯类合成油基础油。

[0034]

一般来说,酯类合成油基础油通常在含硫催化剂作用下经酯化反应制得,其中硫杂质的存在形式主要为硫酸酯、磺酸酯等大分子油溶性有机硫杂质,少量为无机硫、小分子水溶性硫化物和大分子油溶性有机硫。其中,大分子油溶性有机硫杂质的含量一般为15-4800μg/g,无机硫和小分子水溶性硫化物的含量一般为5-200μg/g。

[0035]

在本发明的一实施方式中,上述待处理油品的硫含量可以为20-5000μg/g。

[0036]

本发明的实施方案,至少具有如下有益效果:

[0037]

本发明提供的脱硫溶剂,脱硫效果好,经其脱硫处理得到的精制油品硫含量可低于20μg/g,甚至低于7μg/g,且原料常规、易得,制备工艺简单,能耗低,易于实现工业化生产。

[0038]

本发明提供的脱硫方法,采用上述脱硫溶剂对待处理油品进行脱硫处理,操作方便,能耗小,不产生三废,不易发生油品乳化,经济性好。

具体实施方式

[0039]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

如无特殊说明,下述实施例中所使用的实验方法均为常规方法;下述实施例中所用的试剂、材料、仪器等均为常规试剂、常规材料以及常规仪器;实施例中硫含量检测方法:

《轻质烃及发动机燃料和其他油品的总硫含量测定法紫外荧光法astm d5453-2019》。

[0041]

本发明实施例1-10中的待处理油品均为酯类合成油基础油。

[0042]

实施例1

[0043]

采用脱硫溶剂a对待处理油品a(其硫含量为20μg/g)进行2次萃取处理,萃取过程包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离;经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品,测得其硫含量为8.7μg/g。

[0044]

其中,脱硫溶剂a包括0.01wt%二甲基亚砜、0.01wt%双氧水、0.0001wt%cw-01反相破乳剂、0.01wt%氢氧化钠和余量水;待处理油品与脱硫溶剂的质量比为2:1;待处理油品的温度为40℃,脱硫溶剂的温度为40℃;搅拌速度为200r/min,搅拌时间为10min,静置时间为20min。

[0045]

实施例2

[0046]

采用脱硫溶剂b对待处理油品b(其硫含量为2200μg/g)进行3次萃取处理,萃取过程包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离;经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品,测得其硫含量为16.2μg/g。

[0047]

其中,脱硫溶剂b包括1wt%二甲基亚砜、4wt%环丁砜、6.0wt%铬酸钾、0.001wt%pdm-1反相破乳剂、2wt%氢氧化钠、2wt%氢氧化钾和余量水;待处理油品与脱硫溶剂的质量比为1.5:1;待处理油品的温度为30℃,脱硫溶剂的温度为30℃;搅拌速度为100r/min,搅拌时间为60min,静置时间为30min。

[0048]

实施例3

[0049]

采用脱硫溶剂c对待处理油品c(其硫含量为1200μg/g)进行1次萃取处理,萃取过程包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离;经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品,测得其硫含量为13.8μg/g。

[0050]

其中,脱硫溶剂c包括2wt%环丁砜、0.5wt%高锰酸钾、1.0wt%铬酸钾、0.5wt%重铬酸钾、0.005wt%cw-01反相破乳剂、0.005wt%pdm-1反相破乳剂50μg/g、0.005wt%ow-11反相破乳剂、10wt%乙二胺和余量水;待处理油品与脱硫溶剂的质量比为1:1;待处理油品的温度为20℃,脱硫溶剂的温度为10℃;搅拌速度为500r/min,搅拌时间为20min,静置时间为60min。

[0051]

实施例4

[0052]

采用脱硫溶剂d对待处理油品d(其硫含量为5000μg/g)进行5次萃取处理,萃取过程包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离;经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品,测得其硫含量为8.3μg/g。

[0053]

其中,脱硫溶剂d包括10wt%二甲基砜、1.0wt%双氧水、4.0wt%高锰酸钾、0.01wt%ow-11反相破乳剂、0.01wt%pdm-1反相破乳剂、1.0wt%氢氧化钡、1.0wt%碳酸钠、1.0wt%碳酸氢钠和余量水;待处理油品与脱硫溶剂的质量比为1:2;待处理油品的温度为60℃,脱硫溶剂的温度为60℃;搅拌速度为50r/min,搅拌时间为50min,静置时间为

50min。

[0054]

实施例5

[0055]

采用脱硫溶剂e对待处理油品e(其硫含量为3400μg/g)进行3次萃取处理,萃取过程包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离;经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品,测得其硫含量为10.5μg/g。

[0056]

其中,脱硫溶剂e包括3wt%二甲基砜、3wt%环丁砜、1.0wt%重铬酸钾、0.01wt%ow-11反相破乳剂、6wt%氨水和余量水;待处理油品与脱硫溶剂的质量比为1:1.5;待处理油品的温度为50℃,脱硫溶剂的温度为50℃;搅拌速度为300r/min,搅拌时间为30min,静置时间为10min。

[0057]

实施例6

[0058]

采用脱硫溶剂f对待处理油品f(其硫含量为510μg/g)进行2次萃取处理,萃取过程包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离;经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品,测得其硫含量为6.4μg/g。

[0059]

其中,脱硫溶剂f包括0.5wt%二甲基亚砜、0.5wt%二甲基砜、3.0wt%高锰酸钾、0.0005wt%pdm-1反相破乳剂、0.002wt%cw-01反相破乳剂20μg/g、0.5wt%氢氧化钾、0.5wt%氨水和余量水;待处理油品与脱硫溶剂的质量比为1.8:1;待处理油品的温度为25℃,脱硫溶剂的温度为25℃;搅拌速度为400r/min,搅拌时间为40min,静置时间为30min。

[0060]

实施例7

[0061]

采用脱硫溶剂g对待处理油品g(其硫含量为4300μg/g)进行4次萃取处理,萃取过程包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离,经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品,测得其硫含量为18.6μg/g。

[0062]

其中,脱硫溶剂g包括2wt%二甲基亚砜、2wt%二甲基砜、3wt%环丁砜、2.0wt%铬酸钾、2wt%重铬酸钾、0.012wt%pdm-1反相破乳剂、4wt%氢氧化钠、4wt%氢氧化钡和余量水;待处理油品与脱硫溶剂的质量比为1:1.8;待处理油品的温度为40℃,脱硫溶剂的温度为40℃;搅拌速度为50r/min,搅拌时间为30min,静置时间为30min。

[0063]

实施例8

[0064]

采用脱硫溶剂h对待处理油品h(其硫含量为2800μg/g)进行3次萃取处理,萃取过程包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离;经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品,测得其硫含量为17.1μg/g。

[0065]

其中,脱硫溶剂h包括4wt%二甲基亚砜、2.5wt%铬酸钾、0.005wt%ow-11反相破乳剂、2.5wt%氢氧化钠、2.5wt%碳酸钠和余量水;待处理油品与脱硫溶剂的质量比为1.2:1;待处理油品的温度为35℃,脱硫溶剂的温度为35℃;搅拌速度为150r/min,搅拌时间为25min,静置时间为15min。

[0066]

实施例9

[0067]

采用脱硫溶剂i对待处理油品i(其硫含量为50μg/g)进行1次萃取处理,萃取过程

包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离;经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品,测得其硫含量为10.8μg/g。

[0068]

其中,脱硫溶剂i包括0.5wt%环丁砜、3.5wt%双氧水、0.0005wt%cw-01反相破乳剂、2.5wt%碳酸钠和余量水;待处理油品与脱硫溶剂的质量比为1:1.2;待处理油品的温度为20℃,脱硫溶剂的温度为20℃;搅拌速度为80r/min,搅拌时间为20min,静置时间为25min。

[0069]

实施例10

[0070]

采用脱硫溶剂j对待处理油品j(其硫含量为860μg/g)进行2次萃取处理,萃取过程包括:使待处理油品与脱硫溶剂混合,搅拌均匀后,依次进行静置分层和油水分离;经上述油水分离后,分别得到水相和油相,除去油相中的水分后,得到精制油品,测得其硫含量为13.0μg/g。

[0071]

其中,脱硫溶剂j包括0.5wt%二甲基砜、2.5wt%高锰酸钾、2.0wt%铬酸钾、0.0075wt%cw-01反相破乳剂、2.5wt%碳酸钠、2.5wt%碳酸氢钠和余量水;待处理油品与脱硫溶剂的质量比为1:1.6;待处理油品的温度为45℃,脱硫溶剂的温度为45℃;搅拌速度为250r/min,搅拌时间为10min,静置时间为40min。

[0072]

从结果可以看到,实施例1-10能够有效脱除待处理油品a-j中的含硫杂质,使得所制得的精制油品中硫含量低于20μg/g,由此说明本发明的脱硫剂及脱硫方法对于酯类合成油基础油脱硫效果显著,并且,具有原料易得、制备工艺简单、能耗低等优点,利于实际工业化生产和应用。

[0073]

最后应说明的是:以上各实验例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实验例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实验例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实验例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1