一种热硫化硅橡胶组合料、橡胶及其制备方法与流程

1.本发明属硅橡胶领域,具体涉及一种基于环氧基聚有机硅氧烷胶料与poss改性氨基硅胶料所构成的硅橡胶组合料与硅橡胶的制备方法。

背景技术:

2.硅橡胶,主链为不断重复出现的si

‑

o

‑

si键、侧基为甲基、苯基等有机基团,因而具有耐高低温性能好、电绝缘、耐辐射、耐候、回弹性强、压缩复原性优异等特点,故在航空航天、航母与深海潜艇、飞机汽车、手机电脑及电子电器等领域有广泛应用。在硅橡胶的结构中若继续引入含氟基团,还有望改善硅橡胶的耐油、耐溶剂等性能,使之在输油管路、耐油密封件、垫圈以及隔膜等方面发挥作用。

3.按固化机理和作用方式,目前热硫化硅橡胶主要有两类,其一为基于乙烯基硅橡胶(基胶)的自由基共聚反应(引发剂多为双二四、双二五等过氧化物硫化剂)而制备的热硫化硅橡胶(见cn105419338,cn101717581,cn104262971,cn109486201等),其二为基于含氢硅油和乙烯基硅油(双组份)的硅氢化加成反应所制备的加成型硅橡胶(见cn101717583,cn 109852073,cn109929127,cn106751907等)。但前一体系,硅橡胶的热硫化过程需使用双二四硫化剂——过氧化双(2,4

‑

二氯苯甲酰)作硫化剂,而该剂受热分解会产生有毒性氯化物;后一体系硫化过程则需使用价格昂贵、且易中毒的氯铂酸或络合铂作催化剂。除此之外,鲜有用其他方法制备热硫化硅橡胶的报道。

4.众所周知,环氧树脂在有机胺固化剂作用下,既能发生室温固化,又能在受热情况下发生热固化(见cn102796439,cn107459612、cn104497271);那么,借助类似原理,能否以环氧基聚有机硅氧烷(a)和氨烃基聚硅氧烷(b)分别做a、b基胶组分,再分别将二者与纳米颜填料、阻燃剂等共混制成双组份a、b胶料,室温下单独存放,用时再行共混,并使之受热发生类似于环氧树脂与有机胺的热固化反应、进而形成硅橡胶弹性体,尚未见报道。

技术实现要素:

5.针对现有热硫化硅橡胶体系仅限于加成型或自由基共聚型这两种形式、且固化反应相对较单一的缺陷,本发明公开了一种基于环氧基聚有机硅氧烷(a胶料组分)和poss改性氨基硅混合料(b胶料组分)等所制成的橡胶组合料以及基于该组合料所开发的热硫化硅橡胶的制备方法。

6.为此,本发明采用了如下技术方案:

7.一种热硫化硅橡胶组合料与橡胶的制备方法,其特征在于:所述的热硫化硅橡胶组合料由a、b两种胶料组分所构成。

8.所述的a胶料组分,按组成和质量份,由100份环氧基封端的聚有机硅氧烷(eps,a基胶主组分)、5

‑

25份3

‑

4官能度环氧基低聚硅氧烷交联剂、5

‑

10份气相白炭黑、20

‑

40份纳米颜填料、20

‑

30份环保型阻燃剂、0.5

‑

2份脱模组分硬脂酸盐所组成;

9.所述的b胶料组分,按组成和质量份,由100份poss改性氨基硅混合料(b基胶主组

分)、5

‑

10份气相白炭黑、20

‑

40份纳米颜填料、20

‑

30份环保型阻燃剂、0.5

‑

2份脱模组分硬脂酸盐所组成。

10.使用时,a、b胶料的用量控制为:a胶料组分中环氧基的摩尔数:b胶料组分中氨基n

‑

h键的摩尔数约为1:1。

11.所述的环氧基封端的聚有机硅氧烷(eps),选取2,3

‑

环氧丙氧丙基封端聚二甲基硅氧烷、2,3

‑

环氧丙氧丙基封端聚三氟丙基甲基硅氧烷、2,3

‑

环氧丙氧丙基封端聚(三氟丙基甲基硅氧烷

‑

co

‑

二甲基硅氧烷)、2,3

‑

环氧丙氧丙基封端聚(二甲基硅氧烷

‑

co

‑

c2‑

18

烷基甲基硅氧烷)、2,3

‑

环氧丙氧丙基封端聚(二甲基硅氧烷

‑

co

‑

苯基甲基硅氧烷)、2,3

‑

环氧丙氧丙基封端聚(二甲基硅氧烷

‑

co

‑

二苯基硅氧烷)等中的一种,环氧基含量(以每百克聚硅氧烷中所含环氧基的摩尔数计)约为0.003

‑

0.05%(亦即0.003

‑

0.05mol/100g)、黏度约为200

‑

10000mpa.s;

12.所述的3

‑

4官能度环氧基低聚硅氧烷交联剂,结构如式(a)

‑

(d)所示,为分子中含有3

‑

4个环氧基而结构呈环状、笼状、半封闭笼状的低聚硅氧烷,选取1,3,5,7

‑

四(2,3

‑

环氧丙氧丙基)

‑

1,3,5,7

‑

四甲基环四硅氧烷、1

‑

(三甲氧基硅乙基)

‑

3,5,7

‑

三(2,3

‑

环氧丙氧丙基)

‑

1,3,5,7

‑

四甲基环四硅氧烷、1

‑

(三乙氧基硅乙基)

‑

3,5,7

‑

三(2,3

‑

环氧丙氧丙基)

‑

1,3,5,7

‑

四甲基环四硅氧烷、笼型三(2,3

‑

环氧丙氧丙基)五烃基poss,笼型三(3,4

‑

环氧环己基乙基)五烃基poss,半封闭笼型三(2,3

‑

环氧丙氧丙基二甲基硅基)七烃基poss、半封闭笼型三(2,3

‑

环氧丙氧聚醚丙基二甲基硅基)七烃基poss,所述烃基为异丁基、异辛基、苯基中的一种,所述的聚醚为聚氧乙烯聚氧丙烯醚

‑

(c2h4o)

a

(c3h6o)

b

‑

或聚氧丙烯醚

‑

(c3h6o)

b

‑

中的一种,式中a,b的取值范围为0或1

‑

10的正整数。

[0013][0014]

式(a)

‑

(d)中,ep为2,3

‑

环氧丙氧丙基或3,4

‑

环氧环己基乙基,r=异丁基、异辛基、苯基,r'=ch3、c2h5。

[0015]

所述的poss改性氨基硅混合料由20

‑

50wt%poss改性氨基硅聚合物(posa)和50

‑

80wt%的单胺型氨烃基聚硅氧烷(maps)所组成;

[0016]

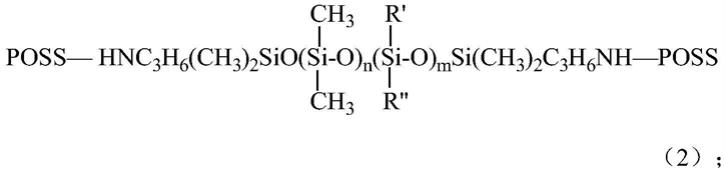

所述的poss改性氨基硅聚合物(posa),结构如式(i)

‑

(ii)所示,为分子两端连有poss化氨烃基或侧链悬挂有poss化氨烃基的聚硅氧烷,黏度约为1000

‑

30000mpa.s、氨值(av,每克聚硅氧烷中所含氨基的毫摩尔数)约为0.04

‑

0.15mmol/g,用端基或侧链型γ

‑

氨丙基聚硅氧烷(aps)与单臂型2,3

‑

环氧丙氧丙基poss(e

‑

poss)的氨解开环反应制备。

[0017][0018]

式(i)、(ii)中:

[0019][0020]

r',r"可相同或不同,r',r"=ch3、c2h5、c8h

17

~c

18

h

37

等烷基或ph、ch2ch2cf3等;a=ch3、oh、甲氧基或乙氧基等。

[0021]

而所述的γ

‑

氨丙基聚硅氧烷(aps)与单臂型e

‑

poss的氨解开环反应,反应温度为60

‑

70℃、反应时间为4

‑

6h;所述的γ

‑

氨丙基聚硅氧烷,包括端基型和侧链型两类,选取γ

‑

氨丙基封端聚二甲基硅氧烷、γ

‑

氨丙基封端聚三氟丙基甲基硅氧烷、γ

‑

氨丙基封端聚(三氟丙基甲基硅氧烷

‑

co

‑

二甲基硅氧烷)、γ

‑

氨丙基封端聚(二甲基硅氧烷

‑

co

‑

c2‑

18

烷基甲基硅氧烷)、γ

‑

氨丙基封端聚(二甲基硅氧烷

‑

co

‑

二苯基硅氧烷)等中的一种,或选取侧链连有γ

‑

氨丙基的聚二甲基硅氧烷[亦即γ

‑

氨丙基甲基硅氧烷

‑

co

‑

二甲基硅氧烷共聚物]、侧链连有γ

‑

氨丙基的聚甲基苯基硅氧烷[如γ

‑

氨丙基甲基硅氧烷

‑

co

‑

二甲基硅氧烷

‑

co

‑

甲基苯基硅氧烷共聚物、γ

‑

氨丙基甲基硅氧烷

‑

co

‑

二甲基硅氧烷

‑

co

‑

二苯基硅氧烷共聚物]等中的一种;所述的单臂型2,3

‑

环氧丙氧丙基poss,选取2,3

‑

环氧丙氧丙基七异丁基poss、2,3

‑

环氧丙氧丙基七异辛基poss等中的一种。

[0022]

所述的单胺型氨烃基聚硅氧烷,包括端基和侧链型两种,选取γ

‑

氨丙基封端的聚有机硅氧烷(同上)或侧链连有单胺型氨烃基如γ

‑

氨丙基、n

‑

环己基

‑

γ

‑

氨丙基等的聚有机硅氧烷,或主链嵌段有单胺型仲胺烃基的聚有机硅氧烷,氨值约为0.01

‑

0.25mmol/g,黏度约为1000

‑

20000mpa.s;优先选取γ

‑

氨丙基封端聚二甲基硅氧烷、侧链连有γ

‑

氨丙基的聚二甲基硅氧烷[亦即γ

‑

氨丙基甲基硅氧烷

‑

co

‑

二甲基硅氧烷共聚物]、侧链连有n

‑

环己基

‑

γ

‑

氨丙基的聚二甲基硅氧烷[亦即n

‑

环己基

‑

γ

‑

氨丙基甲基硅氧烷

‑

co

‑

二甲基硅氧烷共聚物]、侧链连有γ

‑

氨丙基的聚三氟丙基甲基硅氧烷[亦即γ

‑

氨丙基甲基硅氧烷

‑

co

‑

三氟丙基甲基硅氧烷共聚物]、侧链连有γ

‑

氨丙基的聚甲基苯基硅氧烷[亦即γ

‑

氨丙基甲基硅氧烷

‑

co

‑

二甲基硅氧烷

‑

co

‑

二苯基硅氧烷共聚物、或γ

‑

氨丙基甲基硅氧烷

‑

co

‑

二甲基硅氧烷

‑

co

‑

甲基苯基硅氧烷共聚物]等中的一种。

[0023]

所述的纳米颜填料为金属氧化物、炭黑、石墨烯、硅微粉、陶粒、碳酸钙、硫酸钡、ag粉、铜包银纳米粒等中的一种或多种组合物;所述的金属氧化物为二氧化钛、zno、al2o3等;所述的环保型阻燃剂选取硼酸锌、氢氧化铝、氢氧化镁、三氧化二锑等中的一种;

[0024]

所述脱模组分硬脂酸盐为硬脂酸的二价或三价金属盐,选取硬脂酸锌、硬脂酸镁、硬脂酸铝等中的一种;

[0025]

所述的热硫化硅橡胶制备步骤包括:

[0026]

(1)a、b胶料的配制:按组成和计量比,依次称取a或b胶料中的各组分,用捏合机中搅拌混匀,再在三辊研磨机上研磨3

‑

4遍,然后在120

‑

130℃抽真空脱泡0.5

‑

3h,冷却至室温,密装保存,备用。

[0027]

(2)热硫化硅橡胶制备:按a胶料中环氧基的摩尔数:b胶料中氨基n

‑

h键的摩尔数约为1:1的比例,依次称取a、b胶料,将二者搅拌混匀,再倒入模具中加热升温至120

‑

130℃先硫化20

‑

30min、再加热至150

‑

180℃硫化30

‑

120min,所得固态弹性体,即本发明的热硫化硅橡胶。

[0028]

所述硅橡胶试样的应用性能,按下列方法进行测试、评价:撕裂强度:参照gb/t529

‑

2008标准中进行测试;拉伸强度和拉断伸长率:参照gb/t528

‑

2009标准,用哑铃状i型试样测试;阻燃等级:参照gb/t13489

‑

2008标准进行测试。

[0029]

本发明的有益效果为:

[0030]

针对现有热硫化硅橡胶体系仅限于加成型或自由基共聚型这两种形式、且固化反应相对较单一的缺陷,本发明以环氧基封端聚有机硅氧烷结合3

‑

4官能度环氧基低聚硅氧烷交联剂作硅橡胶组合料的a基胶组分,然后以poss化位阻胺型氨烃基聚硅氧烷(posa)结合单胺或位阻较大的仲胺型氨烃基聚硅氧烷作硅橡胶组合料的b基胶组分(位阻胺有延长a+b混合胶料适用期的作用),充分利用a胶料中环氧基与b胶料中氨基易反应的特点,不仅可实现a、b硅橡胶组合料的热固化,且通过a、b胶料中环氧基与n

‑

h键量比的精准控制,并结合a胶料中环氧基低聚倍半硅氧烷、b胶料中poss化氨烃基聚硅氧烷等对硅橡胶的补强作用,还使本发明硅橡胶的应用性能可达到现有热硫化硅橡胶的水平。这不仅可为现有硅橡胶的热硫化体系提供新品种,且有望弥补或改善加成型硅橡胶硫化需用贵金属催化剂、而双二四硫化体系会释放有毒氯化物等缺陷,从而为获取安全、环境友好的高性能硅橡胶开辟了一条新途径。

具体实施方式

[0031]

下面结合实施例对本发明做进一步说明,但本发明并不仅限于以下实施例。

[0032]

实施例1

[0033]

(1)poss改性氨基硅聚合物(posa

‑

1)的制备

[0034]

在装有回流冷凝管、温度计、搅拌器的三颈瓶中,依次加入100g、av=0.1mmol/g、黏度约为20000mpa.s侧链连有γ

‑

氨丙基的聚二甲基硅氧烷(含nh

2 0.01mol)、9.32g 2,3

‑

环氧丙氧丙基七异丁基poss(0.01mol)以及46.85g异丙醇(ipa)溶剂,搅拌混匀,加热升温至60℃连续反应6h,反应结束,先在80

‑

85℃蒸出ipa溶剂,然后再在80℃、p

表

为0.8mpa条件下减压脱低沸10min,得总计109.32g透明

‑

略浑浊粘稠液体,即结构如式(ii)所示、r'=r"=ch3、r=异丁基、a=oh或甲氧基、氨值(av)约0.091mmol/g的侧链型poss化氨丙基聚二甲

基硅氧烷,记作posa

‑

1。

[0035]

(2)热硫化橡胶组合料的配制

[0036]

a胶料组分与制备:100份环氧基含量约为0.01%、黏度约为550mpa.s的2,3

‑

环氧丙氧丙基封端聚二甲基硅氧烷(eps

‑

1)、5份1,3,5,7

‑

四(2,3

‑

环氧丙氧丙基)

‑

1,3,5,7

‑

四甲基环四硅氧烷交联剂、10份气相白炭黑、20份纳米碳酸钙、25份硼酸锌、0.5份硬脂酸锌;将上述组分用捏合机中搅拌混匀,在三辊研磨机研磨混合3遍,然后再在120℃、p

表

0.6mpa条件下抽真空脱泡0.5h,冷却至室温,密装保存,得总计约160.5份胶料(记作a1胶料),环氧基含量(每百克硅橡胶中所含环氧基的摩尔数,下同)约为0.024%。

[0037]

b胶料组分与制备:20份、av约为0.091mmol/g的posa

‑

1,80份av=0.15mmol/g、黏度约为20000mpa.s、侧链连有γ

‑

氨丙基的聚二甲基硅氧烷、10份气相白炭黑、20份纳米碳酸钙、25份硼酸锌、0.5份硬脂酸锌,将上述组分用捏合机中搅拌混匀,在三辊研磨机研磨混合4遍,然后再在120℃、p

表

0.6mpa条件下抽真空脱泡2h,冷却至室温,密装保存,得总计约155.5份b胶料(记作b1胶料),n

‑

h含量(每百克硅橡胶中所含n

‑

h键的摩尔数,下同)约为0.0166%。

[0038]

(3)热硫化硅橡胶的制备

[0039]

按a胶料中环氧基的摩尔数:b胶料中氨基n

‑

h的摩尔数约为1:1的比例,依次称取100份a1胶料、144.58份b1胶料,将二者搅拌混匀,抽真空脱泡,再倒入模具中升温至120℃进行热硫化30min,然后再升温至180℃进行热硫化60min,所得固态弹性体,即本发明的热硫化硅橡胶(si

‑

1),撕裂强度:16.2kn/m,拉伸强度:8.15mpa,拉断伸长率:296%;成卷材料的阻燃性,以t1(第一次余焰时间)、t2(第二次余焰时间)表示,t1为1s、t2为2s。

[0040]

实施例2

[0041]

(1)poss改性氨基硅(posa

‑

2)的制备

[0042]

在装有回流冷凝管、温度计、搅拌器的三颈瓶中,依次加入100g、av=0.05mmol/g、黏度为1000mpa.s端基型γ

‑

氨丙基封端的聚二甲基硅氧烷(含nh

2 0.005mol)、6.62g 2,3

‑

环氧丙氧丙基七异辛基poss(0.005mol)以及18.80g ipa溶剂,机械搅拌混匀,加热升温至70℃连续反应4h,反应结束,先在80

‑

85℃蒸出ipa溶剂,然后再在80℃、p

表

为0.8mpa条件下减压脱低沸10min,得透明粘稠液体,即结构如式(i)所示、r'=r"=ch3、r=异辛基、氨值约0.0469mmol/g的端基型poss化氨丙基聚二甲基硅氧烷,记作posa

‑

2。

[0043]

(2)热硫化橡胶组合料的配制

[0044]

a胶料组分与制备:100份环氧基含量约为0.005%、黏度约为2000mpa.s的2,3

‑

环氧丙氧丙基封端聚二甲基硅氧烷、25份1

‑

(三甲氧基硅乙基)

‑

3,5,7

‑

三(2,3

‑

环氧丙氧丙基)

‑

1,3,5,7

‑

四甲基环四硅氧烷、5份气相白炭黑、30份疏水性纳米tio2、20份硼酸锌、2.0份的硬脂酸锌,将上述组分用捏合机中搅拌混匀,在三辊研磨机研磨混合3遍,然后再在130℃、p

表

0.7mpa条件下抽真空脱泡1h,冷却至室温,密装保存,得总计约182份胶料(记作a2胶料),环氧基含量约0.0591%。

[0045]

b胶料组分与制备:50份av约为0.0469mmol/g的posa

‑

2,50份av约为0.25mmol/g、黏度约为10000mpa.s、侧链连有n

‑

环己基

‑

γ

‑

氨丙基的聚二甲基硅氧烷,5份气相白炭黑、30份疏水性纳米tio2、20份硼酸锌、2份硬脂酸锌,将上述组分用捏合机中搅拌混匀,在三辊研磨机研磨混合3遍,然后再在120℃、p

表

0.6mpa条件下抽真空脱泡1h,冷却至室温,密装保

存,得总计约157份胶料(记作b2胶料),n

‑

h含量约0.0094%。

[0046]

(3)热硫化硅橡胶的制备

[0047]

按a胶料中环氧基的摩尔数:b胶料中n

‑

h的摩尔数约为1:1的比例,依次称取10.0份a2胶料、62.87份b2胶料,将二者搅拌混匀,抽真空脱泡,再倒入模具中升温至120℃进行热硫化20min,然后再升温至180℃进行热硫化60min,得固态弹性体,即本发明的热硫化硅橡胶(si

‑

2),撕裂强度为17.6kn/m,拉伸强度为8.32mpa,拉断伸长率约309%,成卷材料的阻燃性以t1(第一次余焰时间)、t2(第二次余焰时间)表示,t1、t2均为2s。

[0048]

实施例3

[0049]

(1)poss改性氨基硅(posa

‑

3)的制备

[0050]

在装有回流冷凝管、温度计、搅拌器的三颈瓶中,依次加入100g、av=0.15mmol/g、黏度为10000mpa.s侧链连有γ

‑

氨丙基的聚三氟丙基甲基硅氧烷[亦即γ

‑

氨丙基甲基硅氧烷

‑

co

‑

三氟丙基甲基硅氧烷共聚物](含nh20.015mol)、13.97g 2,3

‑

环氧丙氧丙基七异丁基poss(0.015mol)以及38.0g ipa溶剂,机械搅拌混匀,加热升温至60℃连续反应4.5h,反应结束,先在80

‑

85℃蒸出ipa溶剂,然后再在80℃、p

表

为0.8mpa条件下减压脱低沸10min,得透明

‑

略浑浊粘稠液体,即结构如式(ii)所示、r'=ch3、r"=ch2ch2cf3、r=异丁基、a=oh或乙氧基、氨值约0.1316mmol/g的侧链型poss化氨丙基聚硅氧烷——聚[(n

‑

poss

‑

γ

‑

氨丙基)甲基硅氧烷

‑

co

‑

三氟丙基甲基硅氧烷],记作posa

‑

3。

[0051]

(2)热硫化橡胶组合料的配制

[0052]

a胶料组分与制备:100份环氧基含量约为0.015%、黏度约为300mpa.s的2,3

‑

环氧丙氧丙基封端聚三氟丙基甲基硅氧烷、10份半封闭笼型三(2,3

‑

环氧丙氧丙基二甲基硅基)七异丁基poss、10份气相白炭黑、30份纳米al2o3、30.0份环保型阻燃剂氢氧化铝、1.0份硬脂酸镁;将上述组分用捏合机中搅拌混匀,在三辊研磨机研磨混合3遍,然后再在120℃、p

表

0.6mpa条件下抽真空脱泡2h,冷却至室温,密装保存,得181份胶料(记作a3胶料),环氧基含量约为0.0209%。

[0053]

b胶料组分与制备:25份av约为0.1314mmol/g的posa

‑

3,75份av约为0.15mmol/g、黏度约为20000mpa.s、sioh封端的侧链连有γ

‑

氨丙基的聚三氟丙基甲基硅氧烷(亦即γ

‑

氨丙基甲基硅氧烷

‑

co

‑

三氟丙基甲基硅氧烷共聚物),10份气相白炭黑、30份纳米al2o3、30.0份环保型阻燃剂氢氧化铝、1.0份硬脂酸镁;将上述组分用捏合机中搅拌混匀,在三辊研磨机研磨混合4遍,然后再在130℃、p

表

0.6mpa条件下抽真空脱泡2h,冷却至室温,密装保存,得总计约171份胶料(记作b3胶料),n

‑

h含量约为0.0151%。

[0054]

(3)热硫化硅橡胶的制备

[0055]

按a胶料中环氧基的摩尔数:b胶料中n

‑

h的摩尔数之比约为1:1的比例,依次称取100份a3胶料、138.67份b3胶料,将二者搅拌混匀,抽真空脱泡,再倒入模具中升温至130℃进行热硫化30min,然后再升温至170℃进行热硫化60min,得固态弹性体,即本发明的热硫化硅橡胶(si

‑

3)。撕裂强度:17.5kn/m,拉伸强度:8.65mpa,拉断伸长率:286%;成卷材料的阻燃性,以t1(第一次余焰时间)、t2(第二次余焰时间)表示,t1为1s、t2为1s。

[0056]

实施例4

[0057]

(1)poss改性氨基硅(posa

‑

4)的制备

[0058]

在装有回流冷凝管、温度计、搅拌器的三颈瓶中,依次加入100g、av=0.13mmol/g、

黏度为690mpa.sγ

‑

氨丙基封端聚(二甲基硅氧烷

‑

co

‑

二苯基硅氧烷)(含nh

2 0.013mol)、17.21g 2,3

‑

环氧丙氧丙基七异辛基poss(0.013mol)以及30g ipa溶剂,机械搅拌混匀,加热升温至65℃连续反应5h,反应结束,先在80

‑

85℃蒸出ipa溶剂,然后再在80℃、p

表

为0.6mpa条件下减压脱低沸10min,得透明

‑

略浑浊粘稠液体,即结构如式(i)所示、r'=r"=ph、r=异辛基、氨值约0.1113mmol/g的端基型poss化氨丙基聚(二甲基硅氧烷

‑

co

‑

二苯基硅氧烷),记作posa

‑

4。

[0059]

(2)热硫化橡胶组合料的配制

[0060]

a胶料组分与制备:100份环氧基含量约为0.013mol%、黏度约为550mpa.s的2,3

‑

环氧丙氧丙基封端聚(二甲基硅氧烷

‑

co

‑

二苯基硅氧烷)、10份半封闭笼型三(2,3

‑

环氧丙氧丙基二甲基硅基)七异丁基poss、8.5份气相白炭黑、20份纳米硅微粉、20份纳米ag粉、25份三氧化二锑、1.5份硬脂酸铝;将上述组分用捏合机中搅拌混匀,在三辊研磨机研磨混合3遍,然后再在120℃、p

表

0.6mpa条件下抽真空脱泡2h,冷却至室温,密装保存,得185份胶料(记作a4胶料),环氧基含量约为0.0111%。

[0061]

b胶料组分与制备:20份氨值约0.1113mmol/g的posa

‑

4,80份av=0.13mmol/g、黏度约为15000mpa.s、sioh封端侧链型γ

‑

氨丙基甲基硅氧烷

‑

co

‑

二甲基硅氧烷

‑

co

‑

二苯基硅氧烷共聚物,8.5份气相白炭黑、20份硅微粉、20份纳米ag粉、25份三氧化二锑阻燃剂、1.5份的硬脂酸铝;将上述组分用捏合机中搅拌混匀,在三辊研磨机研磨混合4遍,然后再在120℃、p

表

0.6mpa条件下抽真空脱泡2h,冷却至室温,密装保存,得总计约175份胶料(记作b4胶料),n

‑

h含量约为0.0131mol%。

[0062]

(3)热硫化硅橡胶的制备

[0063]

按a胶料中环氧基的摩尔量:b胶料中n

‑

h的摩尔量之比约为1:1的比例,依次称取a4胶料100份、84.80份b4胶料,将二者搅拌混匀,再倒入模具中升温至120℃进行热硫化25min,然后再升温至150℃进行热硫化120min,所得固态弹性体,即本发明的硅橡胶试样(si

‑

4)。撕裂强度:16.9kn/m,拉伸强度:8.02mpa,拉断伸长率:278%;成卷材料的阻燃性,以t1(第一次余焰时间)、t2(第二次余焰时间)表示,t1、t2均为1s。

[0064]

实施例5——对照组1

[0065]

用法和用量同实施例1,但以单官能2,3

‑

环氧丙氧丙基三甲氧基硅氧烷kh

‑

560代替实施例1中的4官能环氧基低聚硅氧烷交联剂1,3,5,7

‑

四(2,3

‑

环氧丙氧丙基)

‑

1,3,5,7

‑

四甲基环四硅氧烷,以av=0.15mmol/g、黏度约为20000mpa.s侧链γ

‑

氨丙基聚二甲基硅氧烷代替posa

‑

1。同实施例1制备热硫化硅橡胶(si

‑

5)。

[0066]

结果发现:同样条件下实施例5对照组用单、双官能基聚硅氧烷或硅烷所制备的热硫化硅橡胶,硫化速度较慢、硫化时间需延长2h且硫化效果较差,si

‑

5的撕裂强度仅为10.31kn/m,拉伸强度约为5.36mpa,拉断伸长率约267%,橡胶成卷材料的阻燃性t1约为3s、t2约为6s。显然,实施例5对照组用环氧封端聚硅氧烷结合单官能kh

‑

560及单胺型γ

‑

氨丙基聚二甲基硅氧烷等所制备的热硫化硅橡胶,橡胶内部因交联密度低,且无poss的增强补强与阻燃作用,因而性能明显不如实施例1用eps

‑

1结合4官能环氧基低聚硅氧烷交联剂及poss改性氨基硅(对橡胶有补强增强作用)等所制备的硅橡胶优异。

[0067]

实施例6—对照组2

[0068]

为比较本发明专利制备的热硫化硅橡胶的性能,以工业上目前常用热硫化硅橡胶

甲基乙烯基硅橡胶为参比、以双二四——过氧化双(2,4

‑

二氯苯甲酰)作硫化剂、颜填料同实施例2来制取热硫化硅橡胶:即取100份乙烯基含量约为0.23%、黏度约200万mpa.s的甲基乙烯基硅橡胶、5份气相白炭黑、30份疏水性纳米tio2、20份硼酸锌、2.0份的硬脂酸锌以及2.0份双

‑

2,4硫化剂,用捏合机中捏合混匀,再用热硫化机辗压4

‑

6遍,然后置入模具中升温至180℃热硫化60min,所得固态弹性体,即本发明实施例6制备的对照热硫化硅橡胶(si

‑

6)。

[0069]

撕裂强度:15.9kn/m,拉伸强度:8.61mpa,拉断伸长率:291%;成卷材料的阻燃性,t1(第一次余焰时间)、t2(第二次余焰时间)均为3s。

[0070]

比较可见,用本发明方法制备的热硫化硅橡胶性能基本可达到现有热硫化硅橡胶的水平。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1