一种2-甲基-1-(4-取代苯基)-2-吗啉基-1-丙酮的制备方法与流程

一种2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮的制备方法

技术领域

1.本发明属于有机合成领域,涉及一种2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮的制备方法,尤其涉及一种高纯度的2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮的制备方法。

背景技术:

[0002]2‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉基

‑1‑

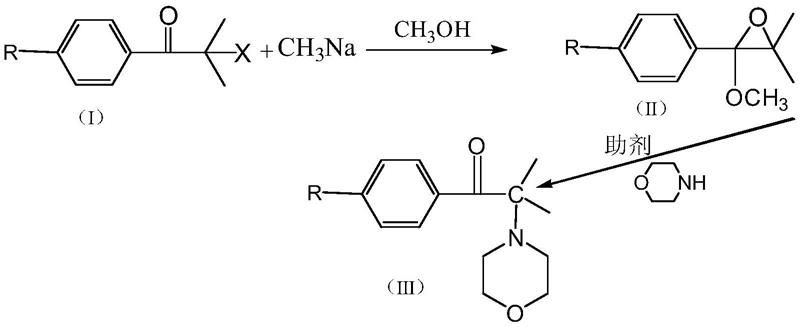

丙酮(紫外光引发剂907)能在油墨固化过程中,吸收紫外光辐射能而形成自由基或阳离子,引发单体和低聚物发生聚合、交联和接枝反应,在很短的时间里使油墨固化成三维网状结构的高分子聚合物;紫外光引发剂907的分子结构如下所示:

[0003][0004]

关于紫外光引发剂907的合成方法,cn101633647a公开了一种高选择性高收率合成α

‑

氨基芳基烷基酮类化合物的方法,其合成方法由付克反应、溴化反应、环氧化反应和胺取代开环反应组成,并在环氧化物与有机胺反应时添加催化剂,所述催化剂以蒙脱土、高岭土、粘土、膨润土或白土中的任意一种或多种为原料得到;此合成方法存在后续开环反应后,催化剂分离困难的问题,操作成本高,反应生成的产品颜色较深,需要使用5

‑

10%的活性炭进行脱色。

[0005]

cn102659717a公开了一种2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉基

‑1‑

丙酮的合成方法,其开环过程采用盐酸酸化,得到1

‑

(4

‑

氯苯基)

‑2‑

甲基

‑2‑

吗啉基

‑1‑

丙醇盐酸盐,之后经氧化、取代,得到目标产物2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉基

‑1‑

丙酮;此合成方法增加了氧化步骤,工艺复杂,成本高。cn110563671a公开了一种光引发剂2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉基

‑1‑

丙酮的制备方法,其包括付克酰基化反应、氯代、环氧化、吗啉基取代、甲硫基取代及精制步骤;其吗啉取代反应中加入30%的液碱作为催化剂,除了在操作过程中存在强腐蚀的风险,更重要的是在与环氧中间体亲核反应过程中,高浓度的液碱中存在大量的氢氧根负离子,和吗林的取代反应存在较强的竞争关系,同时反应体系的碱性太强也增加了消除反应的可能,消除产物还会与吗林进一步反应,导致产品纯度差,不好提纯。

[0006]

因此,开发一种吗啉取代反应过程开环效率高,且后处理过程简单,操作风险低的2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮的制备方法仍具有重要意义。

技术实现要素:

[0007]

本发明的目的在于提供一种2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮的制备方法;所述制备方法包括环氧化反应和吗啉取代反应两个步骤;其中,在吗啉取代反应中,通

过加入适量的助剂,所述助剂选自水、强酸弱碱盐水溶液及强碱弱酸盐水溶液中的至少一种,其能明显加快了吗啉取代反应过程的开环速率和开环选择性,进而提升整体反应速率和收率,避免了传统工艺中需加入白土等催化剂而造成的后续催化剂的过滤回收及产物提纯困难的问题,且更有利于得到高纯度的2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮,降低工艺成本和后处理操作风险,提升经济效益。

[0008]

本发明所述高纯度指的是产物的纯度≥99%。

[0009]

为达到此发明目的,本发明采用以下技术方案:

[0010]

本发明提供了一种2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮的制备方法,所述制备方法包括以下步骤:

[0011]

(1)在甲醇和甲醇钠的混合液中加入卤化物,控温反应,升温蒸馏甲醇,得到反应产物;所述卤化物的分子式如式ⅰ)所示;

[0012][0013]

其中,r选自卤素、r1s、h或r2中的任意一种,r1和r2选自c1

‑

c4烷基,x选自cl或br;

[0014]

优选为r1和r2可以是甲基、乙基、丙基、丁基或叔丁基;

[0015]

(2)在步骤(1)中反应产物中加入吗啉和助剂,控温反应,得到所述2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮;

[0016]

其中,所述助剂选自水、强酸弱碱盐水溶液及强碱弱酸盐水溶液中的至少一种。

[0017]

传统的吗啉取代反应中需加入白土等助剂作为催化剂,促使开环反应的进行,并提升开环选择性,减少杂质产生,但同时也造成反应的后处理复杂化,首先,引入白土等助剂,后期处理需要将其过滤掉;其次,白土细小,导致物料粘度大,过滤困难,且容易出现穿透滤纸的情况造成少量白土进入到滤液中,导致最终产品质量不合格。再次,过滤白土增加了操作风险(比如粉尘吸入等);针对上述技术问题,现有技术并未给出白土等助剂在环氧开环的过程中起到的主要作用是什么,也未给出相应的机理解释,对此,本发明通过研究发现,传统白土等为催化剂的工艺中,白土(白土的主要成分是sio2:(50

‑

70)w%;al2o3:(10

‑

16)w%;、fe2o3:(2

‑

4)w%;mgo:(1

‑

6)w%等)在环氧开环过程中的作用比较复杂,但是本申请的通过研究发现水、强酸弱碱盐水溶液或强碱弱酸盐水溶液的存在可以起到和白土类似的作用,甚至比白土的效果更佳;本发明所述制备方法通过在吗啉取代反应中加入上述特定的助剂,相较于传统白土工艺,其不仅提升了反应速率,可在12h左右完成反应过程,减少副反应发生,提高开环反应的选择性,且后处理过程无需过滤,降低了操作风险,减少了操作时间,避免白土进入产品,提升了产品澄清度,且投料操作简化,无需人工投料白土,节约了成本。

[0018]

本发明上述助剂具有经济环保、并且不会产生太多废料,操作风险低的特点。

[0019]

本发明上述制备方法中避免了产品中包含白土杂质,提高反应选择性,得到的产物的纯度较高,其纯度可达99%以上。

[0020]

本发明中,2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮的制备方法的反应方程式如下所示:

[0021][0022]

其中,r选自卤素、r1s、h或r2中的任意一种;r1和r2选自c1

‑

c4烷基;x选自cl或br。

[0023]

上述反应方程式中,式ⅰ)所示卤化物与甲醇钠在甲醇溶剂中进行环氧化反应,得到式ⅱ)所示化合物,之后加入吗啉和适量助剂,得到式3)所示目标产物2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮;采用上述合成工艺,避免了引入白土等催化剂,降低了后处理的难度及风险,降低了工艺成本,且开环速率快,节约了反应时间,提升了工艺效率,且产品纯度高,废料少。

[0024]

优选地,步骤(1)中加入卤化物的方式为滴加。

[0025]

优选地,步骤(1)中加入卤化物之前,甲醇和甲醇钠的混合液中还加入吗啉,得到甲醇、吗啉和甲醇钠的混合液。其对应的反应方程式如下所示:

[0026][0027]

本发明所述制备方法中,在步骤(1)中环氧化反应中加入一定量的吗啉,其能起到提高反应中间体的溶解性,进而促进环氧化反应的进行,提升环化反应速率及产率;且本发明通过实验验证,在步骤(1)中环氧化反应中加入吗啉,其能在1h以内完成环氧化反应;且上述步骤加入吗啉,其不会对后续工艺过程的反应造成不利影响。

[0028]

优选地,所述甲醇、吗啉和甲醇钠的混合液中的吗啉与所述卤化物的质量之比为(4.5~6):10,例如4.6:10、4.7:10、4.8:10、4.9:10、5.0:10、5.1:10、5.2:10、5.3:10、5.4:10、5.5:10、5.6:10、5.7:10、5.8:10或5.9:10等。

[0029]

优选地,步骤(1)中甲醇钠与卤化物的质量之比为(6.5~8):10,例如6.6:10、6.7:10、6.8:10、6.9:10、7:10、7.1:10、7.2:10、7.3:10、7.4:10、7.5:10、7.6:10、7.7:10、7.8:10或7.9:10等。

[0030]

优选地,步骤(1)中甲醇的体积与卤化物的质量之比为(1.5~2.5):1l/kg,例如1.6:1l/kg、1.7:1l/kg、1.8:1l/kg、1.9:1l/kg、2:1l/kg、2.1:1l/kg、2.2:1l/kg、2.3:1l/kg

或2.4:1l/kg等。

[0031]

本发明所述制备方法中甲醇、甲醇钠和卤化物的配比满足上述条件,其有利于促进环氧化反应的进行,提升反应效率和转化率,同时避免过多溶剂造成后续蒸馏能耗过大的问题。

[0032]

优选地,步骤(1)中控温反应的温度为25~32℃,例如26℃、27℃、28℃、29℃、30℃或31℃等。

[0033]

优选地,步骤(1)中控温反应的时间为0.5~1h,例如0.6h、0.7h、0.8h或0.9h。

[0034]

本发明所述方法的步骤(1)中在环氧化反应中加入适量吗啉,其能在上述温度下,促进反应进行,进而提升反应效率。

[0035]

优选地,步骤(1)中升温蒸馏甲醇的终点温度为80~85℃,例如81℃、82℃、83℃或84℃等。

[0036]

优选地,步骤(1)中升温蒸馏甲醇在常压条件下进行。

[0037]

此处常压指的是不进行加压或抽真空处理的条件下。

[0038]

优选地,步骤(1)中滴加卤化物之前控制混合液的温度小于30℃,例如15℃、20℃或25℃等。

[0039]

优选地,步骤(2)中加入吗啉的质量与步骤(1)中加入的卤化物的质量之比为1:(0.45~0.75),例如1:0.45、1:0.5、1:0.55、1:0.6、1:0.65或1:0.7等。

[0040]

优选地,所述助剂选自水,步骤(2)中加入助剂的量为吗啉总加入质量的2%~20%,例如3%、5%、7%、9%、11%、13%、15%、17%或19%等,优选5%~15%。

[0041]

本发明中,当助剂选自水时,如果加入助剂量过小则不能有效催化反应进行,反应会非常缓慢,相反,若助剂加入量过大,不仅会加大吗啉的回收难度和回收率,也会影响甲醇的回收。此处所述吗啉总加入质量指的是步骤(1)和步骤(2)中加入的吗啉的质量之和;若步骤(1)中加入吗啉,那么吗啉的总加入量为步骤(1)和步骤(2)加入量之和,若步骤(1)中不加入吗啉,吗啉的总加入量则为步骤(2)加入吗啉。

[0042]

优选地,所述强碱弱酸盐水溶液的溶质选自碳酸钠、亚硫酸氢钠及碳酸氢钠中的至少一种。

[0043]

优选地,所述强酸弱碱盐水溶液的溶质选自碱土金属盐,优选为氯化钙和/或氯化镁。

[0044]

优选地,所述强碱弱酸盐水溶液的浓度为0.01~0.15mol/l,例如0.02mol/l、0.03mol/l、0.04mol/l、0.05mol/l、0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l、0.1mol/l、0.11mol/l、0.12mol/l、0.13mol/l、0.14mol/l、0.15mol/l等,优选为0.05mol/l~0.1mol/l。

[0045]

优选地,所述强酸弱碱盐水溶液的浓度为0.001~0.01mol/l,例如0.002mol/l、0.003mol/l、0.004mol/l、0.005mol/l、0.006mol/l、0.007mol/l、0.008mol/l、0.009mol/l、0.01mol/l等;此处强酸弱碱盐水溶液的浓度不宜过大。

[0046]

本发明通过研究发现,助剂采用上述强碱弱酸盐水溶液或强酸弱碱盐水溶液,在促进开环反应的同时,能有效减少液体的加入量,减少水耗量,进而减少废水的产生量和方便吗啉和甲醇的回收利用。

[0047]

本发明通过研究发现,作为助剂的上述强碱弱酸盐水溶液或强酸弱碱盐水溶液的

浓度不能过高,否则不利于开环反应的进行,降低目标产物的纯度。

[0048]

优选地,所述助剂选自强碱弱酸盐水溶液,步骤(2)中加入助剂的量为吗啉总加入质量的0.1~10%,例如1%、2%、3%、4%、5%、6%、7%、8%或9%等,优选0.5~7%。

[0049]

优选地,所述助剂选自强酸弱碱盐水溶液,步骤(2)中加入助剂的量为吗啉总加入质量的0.1~10%,例如1%、2%、3%、4%、5%、6%、7%、8%或9%等,优选0.5~5%。

[0050]

本发明采用较低浓度的强碱弱酸盐水溶液或强酸弱碱盐水溶液作为助剂,其溶液的使用量相较于单纯加入水作为助剂明显减少。

[0051]

优选地,步骤(2)中控温反应的温度为102~110℃;例如103℃、104℃、105℃、106℃、107℃、108℃或109℃等。

[0052]

优选地,步骤(2)中控温反应的时间为4

‑

16h,例如5h、6h、7h、8h、9h、10h、11h、12h、13h、14h或15h等,优选为10~14h。

[0053]

优选地,所述制备方法还包括待步骤(2)中控温反应结束后,减压蒸馏回收吗啉。

[0054]

优选地,所述减压蒸馏吗啉的真空压力小于

‑

0.01mpa,例如

‑

0.02mpa、

‑

0.03mpa、

‑

0.04mpa、

‑

0.05mpa、

‑

0.06mpa、

‑

0.07mpa、

‑

0.08mpa、

‑

0.09mpa或

‑

0.095mpa等。

[0055]

本发明所述真空压力为绝对压力与大气压的差值。

[0056]

优选地,所述减压蒸馏吗啉的终点温度为90~110℃,例如95℃、100℃或105℃等。

[0057]

优选地,所述制备方法还包括在减压蒸馏吗啉后,向产物中加入非极性溶剂,之后水洗,分液,得到有机相。

[0058]

优选地,所述非极性溶剂选自甲苯。

[0059]

优选地,所述制备方法还包括将所述有机相进行真空浓缩;优选真空压力小于

‑

0.01mpa,例如

‑

0.02mpa、

‑

0.03mpa、

‑

0.04mpa、

‑

0.05mpa、

‑

0.06mpa、

‑

0.07mpa、

‑

0.08mpa、

‑

0.09mpa或

‑

0.095mpa等。

[0060]

优选地,所述真空浓缩的终点温度至115~125℃,例如118℃、120℃或122℃等。

[0061]

优选地,所述制备方法还包括将真空浓缩的产物进行重结晶。

[0062]

优选地,所述重结晶的溶剂包括甲醇。

[0063]

作为本发明优选的技术方案,所述2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮的制备方法包括以下步骤:

[0064]

(a)在反应釜中加入甲醇、吗啉及甲醇钠,降温至温度小于30℃,之后滴加卤化物,控制反应釜内温度为25~35℃反应0.5~1h;在常压条件下升温至80~85℃蒸馏甲醇,得到反应产物;

[0065]

(b)在步骤(a)的反应产物中加入吗啉、助剂,102~110℃控温反应4~16h;之后在真空压力小于

‑

0.01mpa,温度升至90~110℃减压蒸馏吗啉;

[0066]

(c)在步骤(b)的蒸馏产物中加入甲苯、水洗2

‑

4次,分液,得到上层有机相;

[0067]

(d)将步骤(c)中的上层有机相在真空压力小于

‑

0.01mpa、温度升至115~125℃真空浓缩,之后用甲醇重结晶,得到2

‑

甲基

‑1‑

(4

‑

取代苯基)

‑2‑

吗啉基

‑1‑

丙酮。

[0068]

相对于现有技术,本发明具有以下有益效果:

[0069]

(1)本发明所述制备方法在吗啉取代反应中加入特定的助剂,其能明显促进开环反应的速率,进而促进吗啉取代反应的进行,相较于传统白土工艺,其反应效率明显提升;

[0070]

(2)本发明所述制备方法中采用上述助剂,其后处理无需过滤白土,从而减小了操

作风险,同时避免了过滤过程白土进入产品中,提升了产品的澄清度;

[0071]

(3)本发明所述制备方法的投料简单,无需人工投料白土,节约成本;

[0072]

(4)本发明所述制备方法采用上述助剂,提高开环反应的选择性,减少或避免副反应发生,提高产品纯度和收率,降低成本低。

具体实施方式

[0073]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0074]

实施例1

[0075]

本实施例提供了一种2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉基

‑1‑

丙酮的制备方法,具体包括以下步骤:

[0076]

(a)在反应釜中加入2000l甲醇、535kg吗啉和710kg甲醇钠,得到甲醇、吗啉和甲醇钠的混合液;降温至温度为28℃,向上述混合液中缓慢滴加1000kg溴化物,滴加完毕后,控制温度为28℃反应0.5h;之后在常压条件下,升温至85℃甲醇蒸馏;所述溴化物的分子式如下所示:

[0077][0078]

(b)向步骤(a)的反应釜中加入1450kg吗啉,140kg水;保温105℃反应12h;

[0079]

(c)将步骤(b)中产物在真空压力为

‑

0.05mpa、温度至100℃减压蒸馏吗啉;之后加入3000l甲苯,用350l水水洗两次,分液,得到上层有机相;

[0080]

(d)将步骤(c)得到的上层有机相在真空压力为

‑

0.08mpa,温度至120℃真空浓缩;之后采用3500l甲醇对产物进行重结晶,得到2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉基

‑1‑

丙酮。

[0081]

对上述产物进行纯度测试,其产物gc纯度为99.4%,收率为89.5%。

[0082]

对结晶母液进一步浓缩结晶可总收率提高到94%。

[0083]

以下收率指的是以重结晶产物计得到的收率。

[0084]

实施例2

[0085]

本实施例与实施例1的区别在于,步骤(b)中将140kg水替换为50l浓度为0.1mol/l的碳酸钠水溶液,其他参数和条件与实施例1中完全相同。

[0086]

对上述产物进行纯度测试,其产物纯度为99.0%,收率为90%。

[0087]

实施例3

[0088]

本实施例与实施例1的区别在于,步骤(b)中将140kg水替换为30l浓度为0.1mol/l的碳酸氢钠水溶液,其他参数和条件与实施例1中完全相同。

[0089]

对上述产物进行纯度测试,其产物纯度为99.1%,收率为91%。

[0090]

实施例4

[0091]

本实施例与实施例1的区别在于,步骤(b)中将140kg水替换为20l浓度为0.002mol/l的氯化钙水溶液,其他参数和条件与实施例1中完全相同。

[0092]

对上述产物进行纯度测试,其产物纯度为99.0%,收率为89.8%。

[0093]

实施例5

[0094]

本实施例与实施例1的区别在于,步骤(b)中将140kg水替换为10l浓度为0.001mol/l的氯化镁水溶液,其他参数和条件与实施例1中完全相同。

[0095]

对上述产物进行纯度测试,其产物纯度为99.2%,收率为90%。

[0096]

对比实施例1、2

‑

5可以看出,本发明采用水、碳酸钠水溶液、碳酸氢钠水溶液、氯化钙水溶液和氯化镁水溶液作为助剂,其均能有效促进开环取代反应的进行,且产物纯度和收率均较高,且对比上述实施例可以看出,采用上述强酸弱碱盐水溶液或强碱弱酸盐水溶液作为助剂,在达到类似效果的前提下,其添加量能明显减少,进而减少了工艺过程中废水的产量,进而有利于降低成本。

[0097]

实施例6

[0098]

本实施例与实施例1的区别在于,步骤(b)中将140kg水替换为15l浓度为0.2mol/l的碳酸氢钠溶液,其他参数和条件与实施例1中完全相同。反应时间明显延长,延长一倍反应时间仍未反应完全,然后停止反应。

[0099]

对反应液进行gc测试,纯度为85%,10%的环氧中间体,5%的杂质。

[0100]

实施例7

[0101]

本实施例与实施例1的区别在于,步骤(b)中将140kg水替换为70l浓度为0.05mol/l的碳酸氢钠溶液,其他参数和条件与实施例1中完全相同。

[0102]

对上述产物进行纯度测试,其产物纯度为99.3%,收率为91.5%。

[0103]

对比实施例3、6

‑

7可以看出,作为助剂的碳酸氢钠水溶液的浓度不宜过高,浓度过高,其对产物的纯度和收率不利。

[0104]

实施例8

[0105]

本实施例与实施例1的区别在于,步骤(b)中水的加入量替换为10kg,其他参数和条件与实施例1中完全相同。反应时间延长1倍仍有原料剩余,通过对反应液的gc检测环氧中间体剩余量大于30%。

[0106]

实施例9

[0107]

本实施例与实施例1的区别在于,步骤(b)中水的加入量替换为90kg,其他参数和条件与实施例1中完全相同。

[0108]

对上述产物进行纯度测试,其产物纯度为98.4%,收率为85%。

[0109]

实施例10

[0110]

本实施例与实施例1的区别在于,步骤(b)中水的加入量替换为200kg,其他参数和条件与实施例1中完全相同。

[0111]

对上述产物进行纯度测试,其产物纯度为99.4%,收率为93%。和实施例1相比反应时间没有明显的提高,同时还影响甲醇和吗啉的回收。

[0112]

对比实施例1、8

‑

10可以看出,作为助剂的水的加入量过少时,其对开环反应的促进作用不明显,而当水的加入量过大时,其促进作用并没有进一步增加,且增加了后续甲醇和吗啉回收的能耗。

[0113]

实施例11

[0114]

本实施例与实施例1的区别仅在于,步骤(a)中不加入吗啉,步骤(b)中吗啉的加入量为1985kg;

[0115]

本实施例步骤(a)中完成环氧化反应的时间为3h,其他参数和条件与实施例1中完全相同。

[0116]

对上述产物进行纯度测试,其产物纯度为99.2%,收率为91.5%。

[0117]

对比实施例1、实施例11可以看出,本发明所述方法中在步骤(a)中加入吗啉,其有利于促进环氧化的反应速率,进而节约反应时间,且不会对后续反应造成不良影响。

[0118]

实施例12

[0119]

本实施例与实施例1的区别在于,将溴化物替换为等摩尔量的氯化物,其他参数和条件与实施例1中完全相同;所述氯化物的分子式如下所示:

[0120][0121]

对上述产物进行纯度测试,其产物纯度为99.0%,收率为90%。

[0122]

对比例1

[0123]

本对比例与实施例1的区别在于,步骤(2)中不加入水,其他参数和条件与实施例1中完全相同。

[0124]

本对比例中吗啉取代反应中环氧化产物无法进行开环反应,无法得到目标产物。

[0125]

对比例2

[0126]

本对比例与实施例1的区别在于,步骤(2)中不加入水,而加入20kg白土催化剂,其他参数和条件与实施例1中完全相同。

[0127]

上述白土催化剂采用白土在浓度为20wt%的硫酸中浸泡12h,洗涤、过滤,之后450℃活化5h得到,目数为60

‑

80目。

[0128]

本对比例中完成吗啉取代反应需20h,其反应耗时较长,且后续需过滤操作分离白土催化剂,其效率较低,且产物中仍含有少量白土,产物澄清度不足,需后续吸附或再次过滤处理提升澄清度。

[0129]

对上述产物进行纯度测试,其产物纯度为92%,收率为85%。

[0130]

对比例3

[0131]

本对比例与实施例1的区别在于,步骤(b)中将140kg水替换为20l浓度为0.1mol/l的氯化钠溶液,其他参数和条件与实施例1中完全相同,没有明显提高反应速率,反应时间延长1倍,仍有35%的环氧中间体。

[0132]

性能测试:

[0133]

对上述实施例和对比例中得到的产物进行纯度测试,测试方法采用gc测试。

[0134]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1