一种采用米曲霉生产酸性乳糖酶的方法及制备装置与流程

1.本发明涉及乳糖酶生产技术领域,具体公开了一种采用米曲霉生产酸性乳糖酶的方法及制备装置。

背景技术:

2.乳糖酶是一类催化特殊类型的糖苷键一β

‑

半乳糖苷类化合物中β

‑

半乳糖苷键发生水解断裂的酶。乳糖酶能将乳糖水解为半乳糖和葡萄糖,并具有半乳糖苷的转移作用,在乳糖分子的半乳糖一侧连接1

‑

4个半乳糖,生成低聚半乳糖。米曲霉乳糖酶是胞外酶,发酵成本低,分离提取方便,而且较耐热、耐酸,稳定性好。其中,乳糖酶可广泛应用于食品工业和医药工业,乳糖酶可以将乳糖水解为葡萄糖和半乳糖,可明显提高乳制品的甜度,减少甜味剂的用量,降低乳制品中乳糖的含量,提高乳制品的可消化性,因此在食品工业和医药工业上的需求量大,而目前酸性乳糖酶的产量低,因此对于酸性乳糖酶的制备一直是有待解决的技术问题。

3.米曲霉为一类产复合酶的菌株,除产蛋白酶外,还可产淀粉酶、糖化酶纤维素酶、植酸酶等。目前,工业上很少使用米曲霉用于制备酸性乳糖酶,其一方面缺少米曲霉对生产酸性乳糖酶的研究,另一方面缺少相关一套能够直接通过米曲霉直接生产出酸性乳糖酶的相关设备。因此,针对现有对酸性乳糖酶在工业上生产的不足,设计一种能够实现连续自动化采用采用米曲霉生产酸性乳糖酶的方法及制备装置是一项有待解决的技术问题。

技术实现要素:

4.本发明所要解决的技术问题是针对现有对酸性乳糖酶在工业上生产的不足,设计一种能够实现连续自动化采用采用米曲霉生产酸性乳糖酶的方法及制备装置。

5.本发明是通过以下技术方案实现的:

6.一种采用米曲霉生产酸性乳糖酶的方法,其包括如下步骤:

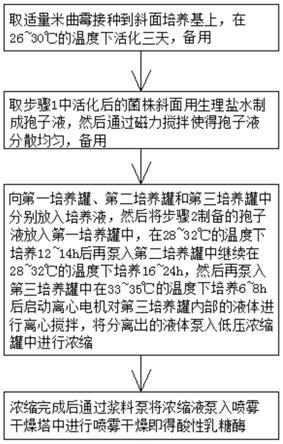

7.1)取适量米曲霉接种到斜面培养基上,在26~30℃的温度下活化三天,备用;

8.2)取步骤1中活化后的菌株斜面用生理盐水制成孢子液,然后通过磁力搅拌使得孢子液分散均匀,备用;

9.3)向第一培养罐、第二培养罐和第三培养罐中分别放入培养液,然后将步骤2制备的孢子液放入第一培养罐中,在28~32℃的温度下培养12~14h后再泵入第二培养罐中继续在28~32℃的温度下培养16~24h,然后再泵入第三培养罐中在33~35℃的温度下培养6~8h后启动离心电机对第三培养罐内部的液体进行离心搅拌,将分离出的液体泵入低压浓缩罐中进行浓缩;

10.4)浓缩完成后通过浆料泵将浓缩液泵入喷雾干燥塔中进行喷雾干燥即得酸性乳糖酶。

11.作为上述方案的优先选择,所述第一培养罐中的培养液包括以下百分比组分:蔗糖1.0%、葡萄糖0.8%、蛋白胨0.15%、硝胺酸0.05%和余量水;

12.所述第二培养罐中的培养液包括以下百分比组分:蔗糖1.6%、葡萄糖1.2%、蛋白胨0.26%、硝胺酸0.08%和余量水;

13.所述第二培养罐中的培养液包括以下百分比组分:蔗糖1.2%、葡萄糖0.6%、蛋白胨0.20%、硝胺酸0.06%和余量水。

14.作为上述方案的优先选择,述第一培养罐和第二培养罐中的培养液ph值在5~6之间。

15.作为上述方案的优先选择,所述低压浓缩罐中进行浓缩时的培养液温度为55~60℃。

16.一种用于制备上述述采用米曲霉生产酸性乳糖酶的制备装置,包括装置机架、第一培养罐、第二培养罐。第三培养罐、负压浓缩罐和喷雾干燥塔;

17.其中,所述装置机架包括上固定板、下托板和左右两侧的支撑杆,所述上固定板的左右两端与两个支撑杆的上端固定连接,所述下托板的左右两端与两个支撑杆的下端固定连接,所述上固定板上间隔开设有四个圆心安装孔,所述第一培养罐、第二培养罐。第三培养罐、负压浓缩罐从左往右依次设置在对应的圆心安装孔中;

18.其中,所述第一培养罐、第二培养罐均包括下罐体和上罐盖,所述下罐体的上端和上罐盖下端分别连接有第一法兰和第二法兰,所述第一法兰和第二法兰上均呈环形阵列开设有若干对应的连接孔,每个所述第一法兰和第二法兰上的连接孔之间均设置有连接螺栓,所述下罐体的外圆面上下端分别连接有第一进料管和第一排料管,所述第一进料管和第一排料管上均设置有第一手动阀,所述下罐体的内壁下端设置有第一ph检测仪,所述上罐盖上前后对称连接有两个插筒,两个所述插筒分别可拆卸插设有酸性加液装置和碱性加液装置;

19.所述第一培养罐的下端连接有第一管道,所述第一管道上设置有第一阀门,所述第一管道上设有第一液泵,所述第一管道的外端部与第二培养罐相连接,所述第二培养罐的下端连接有第二管道,所述第二管道上设置有第二阀门,所述第二管道上还设有第二液泵,所述第二液泵的外端部与第三培养罐相连接;

20.所述第三培养罐包括一个密封罐体和离心电机,所述离心电机固定设置在密封罐体的顶端,所述离心电机的输出轴伸入密封罐体内的端部通过联轴器连接有离心搅拌架,所述密封罐体的外圆面上下端分别连接有第二进料管和第二排料管,所述第二进料管和第二排料管上均设置有第二手动阀,所述第三培养罐的下端连接有第三管道,所述第三管道上设置有第三阀门,所述第三管道上设有第三液泵,所述第三管道的外端部与负压浓缩罐相连接;

21.所述负压浓缩罐的上端设置有压力表,所述负压浓缩罐的外圆面上端连接有抽气管,所述抽气管上连接有气密阀,所述抽气管的外端部与外界真空泵相连接,所述负压浓缩罐的上端连接有蒸汽管,所述蒸汽管的端部连接有冷凝器,所述负压浓缩罐的下端连接有第四管道,所述第四管道上设置有第四阀门,所述第四管道的外端部连接有浆料泵,所述浆料泵上连接有抽液管,所述抽液管的端部连接有环形喷雾管,所述环形喷雾管的下表面均匀连接有若干喷嘴,且所述环形喷雾管伸入所述喷雾干燥塔的内部设置;

22.所述喷雾干燥塔包括柱形塔体,所述柱形塔体的下端连接有锥形集料斗,所述柱形塔体的上端连接有伸入柱形塔体内腔的竖直风管,所述环形喷雾管套设在竖直风管的外

围,所述喷雾干燥塔的旁侧设置有热风机,所述热风机的出风口连接有热风管,所述热风管的端部连接有套设在柱形塔体外围下端的环形风管,所述环形风管均匀连接有若干伸入柱形塔体内部的出风管,且出风管向上倾斜设置。

23.作为上述方案的进一步设置,所述第一法兰和第二法兰之间设置有环形橡胶密封圈。

24.作为上述方案的进一步设置,所述上罐盖的上端设置有透明观察窗。

25.作为上述方案的进一步设置,所述酸性加液装置和碱性加液装置均为注射器。

26.作为上述方案的进一步设置,所述负压浓缩罐的下端内部设置有环形加热电阻圈,且所述环形加热电阻圈套设有陶瓷隔热夹层。

27.作为上述方案的进一步设置,所述负压浓缩罐的内壁上设置有温度传感器。

28.与现有技术相比,本发明的有益效果如下:

29.1)本发明公开的采用米曲霉生产酸性乳糖酶的方法,其配合整套生产设备能够实现酸性乳糖酶的全自动化生产,从培养到浓缩,再到对浓缩液的喷雾干燥,其能够制备生产出乳糖酶粉料,其成功实现了乳糖酶的工业化生产,使得制备乳糖酶的效率得到极大的提高。

30.2)本发明还通过设置三个培养罐,其每个培养罐中含有浓度的培养液,其在对米曲霉生产酸性乳糖酶的过程中可将不同的阶段的米曲霉导入对应的培养罐中,并将所有培养液中的乳糖酶全部集中到低压浓缩罐中进行浓缩,然后再进行喷雾干燥,其使得米曲霉生产酸性乳糖酶的产率达到最大化,较大程度上提高了整个酸性乳糖酶的生产效率。

31.3)本发明公开的第一培养罐、第二培养罐其在对米曲霉前期培养的阶段能够根据ph检测仪对培养液的ph值进行实时调控,使得整个培养液的ph始终处于最佳适用于米曲霉的状态;另外,其第一培养罐、第二培养罐还设置成可拆分结构,便于后续对其内部进行清理,防止培养液中的浮杂会附着在其内壁上,对后续米曲霉的培养造成影响,其结构虽然设置简单、但是对米曲霉生产酸性乳糖酶的过程却带来了较大的改善,其实用性更强。

附图说明

32.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1为本发明的制备工艺流程图;

34.图2为本发明的第一角度立体结构示意图;

35.图3为本发明的第二角度立体结构示意图;

36.图4为本发明中第一培养罐或第二培养罐的立体装配图;

37.图5为本发明中第三培养罐的立体结构示意图;

38.图6为本发明中离心电机、离心搅拌架的立体结构示意图;

39.图7为本发明中负压浓缩罐的立体结构示意图;

40.图8为本发明中负压浓缩罐的主视剖面图;

41.图9为本发明中浆料泵、抽液管,环形喷雾管等立体结构示意图;

42.图10为本发明中热风机、热风管、环形风管等立体结构示意图;

43.图11为本发明中喷雾干燥塔的内部平面结构示意图。

44.其中:

[0045]1‑

装置机架,101

‑

上固定板,102

‑

下托板,103

‑

支撑杆;

[0046]2‑

第一培养罐,201

‑

下罐体,202

‑

上罐盖,203

‑

第一法兰,204

‑

第二法兰,205

‑

连接孔,206

‑

连接螺栓,207

‑

第一进料管,208

‑

第一排料管,209

‑

第一手动阀,210

‑

插筒,211

‑

酸性加液装置,212

‑

碱性加液装置,213

‑

第一管道,214

‑

第一阀门,215

‑

第一液泵,216

‑

环形橡胶密封圈,217

‑

透明观察窗;

[0047]3‑

第二培养罐,301

‑

第二管道,302

‑

第二阀门,303

‑

第二液泵;

[0048]4‑

第三培养罐,401

‑

密封罐体,402

‑

离心电机,403

‑

离心搅拌架,404

‑

第二进料管,405

‑

第二排料管,406

‑

第二手动阀,407

‑

第三管道,408

‑

第三阀门,409

‑

第三液泵;

[0049]5‑

负压浓缩罐,501

‑

压力表,502

‑

抽气管,503

‑

气密阀,504

‑

蒸汽管,505

‑

冷凝器,506

‑

第四管道,507

‑

第四阀门,508

‑

环形加热电阻圈,509

‑

陶瓷隔热夹层,510

‑

温度传感器;

[0050]6‑

喷雾干燥塔,601

‑

柱形塔体,602

‑

锥形集料斗,603

‑

竖直风管;

[0051]7‑

浆料泵,701

‑

抽液管,702

‑

环形喷雾管,703

‑

喷嘴;

[0052]8‑

热风机,801

‑

热风管,802

‑

环形风管,803

‑

出风管。

具体实施方式

[0053]

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分的实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

[0054]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

[0055]

需要说明的是,在本发明的描述中,术语

″

第一

″

、

″

第二

″

仅用于方便描述不同的部件,而不能理解为指示或暗示顺序关系、相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有

″

第一

″

、

″

第二

″

的特征可以明示或者隐含地包括至少一个该特征。

[0056]

实施例1

[0057]

一种采用米曲霉生产酸性乳糖酶的方法,其包括如下步骤:

[0058]

1)取适量米曲霉接种到斜面培养基上,在30℃的温度下活化三天,备用;

[0059]

2)取步骤1中活化后的菌株斜面用生理盐水制成孢子液,然后通过磁力搅拌使得孢子液分散均匀,备用;

[0060]

3)向第一培养罐、第二培养罐和第三培养罐中分别放入培养液,然后将步骤2制备的孢子液放入第一培养罐中,在28℃的温度下培养14h后再泵入第二培养罐中继续在32℃的温度下培养18h,然后再泵入第三培养罐中在35℃的温度下培养6.5h后启动离心电机对第三培养罐内部的液体进行离心搅拌,将分离出的液体泵入低压浓缩罐中进行浓缩,并控制低压浓缩罐中进行浓缩时的培养液温度为55℃,其第一培养罐和第二培养罐中的培养液

ph值在5.2。

[0061]

4)浓缩完成后通过浆料泵将浓缩液泵入喷雾干燥塔中进行喷雾干燥即得酸性乳糖酶。

[0062]

其中,上述第一培养罐中的培养液包括以下百分比组分:蔗糖1.0%、葡萄糖0.8%、蛋白胨0.15%、硝胺酸0.05%和余量水;

[0063]

上述第二培养罐中的培养液包括以下百分比组分:蔗糖1.6%、葡萄糖1.2%、蛋白胨0.26%、硝胺酸0.08%和余量水;

[0064]

上述第二培养罐中的培养液包括以下百分比组分:蔗糖1.2%、葡萄糖0.6%、蛋白胨0.20%、硝胺酸0.06%和余量水。

[0065]

实施例2

[0066]

一种采用米曲霉生产酸性乳糖酶的方法,其包括如下步骤:

[0067]

1)取适量米曲霉接种到斜面培养基上,在28℃的温度下活化三天,备用;

[0068]

2)取步骤1中活化后的菌株斜面用生理盐水制成孢子液,然后通过磁力搅拌使得孢子液分散均匀,备用;

[0069]

3)向第一培养罐、第二培养罐和第三培养罐中分别放入培养液,然后将步骤2制备的孢子液放入第一培养罐中,在30℃的温度下培养12h后再泵入第二培养罐中继续在30℃的温度下培养22h,然后再泵入第三培养罐中在33℃的温度下培养8h后启动离心电机对第三培养罐内部的液体进行离心搅拌,将分离出的液体泵入低压浓缩罐中进行浓缩,并控制低压浓缩罐中进行浓缩时的培养液温度为60℃,其第一培养罐和第二培养罐中的培养液ph值在5.8。

[0070]

4)浓缩完成后通过浆料泵将浓缩液泵入喷雾干燥塔中进行喷雾干燥即得酸性乳糖酶。

[0071]

其中,上述第一培养罐中的培养液包括以下百分比组分:蔗糖1.0%、葡萄糖0.8%、蛋白胨0.15%、硝胺酸0.05%和余量水;

[0072]

上述第二培养罐中的培养液包括以下百分比组分:蔗糖1.6%、葡萄糖1.2%、蛋白胨0.26%、硝胺酸0.08%和余量水;

[0073]

上述第二培养罐中的培养液包括以下百分比组分:蔗糖1.2%、葡萄糖0.6%、蛋白胨0.20%、硝胺酸0.06%和余量水。

[0074]

下面结合附图2

‑

11对本发明公开的一种采用米曲霉生产酸性乳糖酶的制备装置进一步说明。

[0075]

本发明还公开了一种用于制备上述采用米曲霉生产酸性乳糖酶的制备装置,参考附图2和附图3,包括装置机架1、第一培养罐2、第二培养罐3。第三培养罐4、负压浓缩罐5和喷雾干燥塔6。

[0076]

其中装置机架1包括上固定板101、下托板102和左右两侧的支撑杆103,上固定板101的左右两端与两个支撑杆103的上端固定连接,下托板102的左右两端与两个支撑杆103的下端固定连接,上固定板101上间隔开设有四个圆心安装孔,第一培养罐2、第二培养罐3。第三培养罐4、负压浓缩罐5从左往右依次设置在对应的圆心安装孔中。

[0077]

其中,第一培养罐2、第二培养罐3的结构相同,参考附图4,其两者均包括下罐体201和上罐盖202,下罐体201的上端和上罐盖202下端分别连接有第一法兰203和第二法兰

204,第一法兰203和第二法兰204上均呈环形阵列开设有若干对应的连接孔205,每个第一法兰203和第二法兰204上的连接孔205之间均设置有连接螺栓206,下罐体201的外圆面上下端分别连接有第一进料管207和第一排料管208,第一进料管207和第一排料管208上均设置有第一手动阀209,下罐体201的内壁下端设置有第一ph检测仪(图中未画出),上罐盖202上前后对称连接有两个插筒210,两个插筒210分别可拆卸插设有酸性加液装置211和碱性加液装置212。具体设置时,其酸性加液装置211和碱性加液装置212均为注射器,通过ph检测仪检测罐体内部培养液的ph值情况,然后通过注射器向其中进入酸性或碱性溶液,从而到达快速调节ph的作用。

[0078]

另外,还在第一法兰203和第二法兰204之间设置有环形橡胶密封圈216,用于保证下罐体201和上罐盖202连接时的密封性。还在上罐盖202的上端设置有透明观察窗217,便于工作人员观察培养罐内部的情况。

[0079]

参考附图2,在第一培养罐2的下端连接有第一管道213,第一管道213上设置有第一阀门214,第一管道213上设有第一液泵215,第一管道213的外端部与第二培养罐3相连接。在第二培养罐的下端连接有第二管道301,第二管道301上设置有第二阀门302,第二管道301上还设有第二液泵303,第二液泵303的外端部与第三培养罐4相连接。

[0080]

参考附图5和附图6,在第三培养罐4包括一个密封罐体401和离心电机402,离心电机402固定设置在密封罐体401的顶端,离心电机402的输出轴伸入密封罐体401内的端部通过联轴器连接有离心搅拌架403,密封罐体401的外圆面上下端分别连接有第二进料管404和第二排料管405,第二进料管404和第二排料管405上均设置有第二手动阀406。参考附图2,在第三培养罐的下端连接有第三管道407,第三管道407上设置有第三阀门408,第三管道407上设有第三液泵409,第三管道407的外端部与负压浓缩罐5相连接。

[0081]

参考附图7和附图8,在负压浓缩罐5的上端设置有压力表501,负压浓缩罐5的外圆面上端连接有抽气管502,抽气管502上连接有气密阀503,抽气管502的外端部与外界真空泵相连接。负压浓缩罐5的上端连接有蒸汽管504,蒸汽管504的端部连接有冷凝器505,负压浓缩罐5的下端连接有第四管道506,第四管道506上设置有第四阀门507。另外,在负压浓缩罐5的下端内部设置有环形加热电阻圈508,且环形加热电阻圈508套设有陶瓷隔热夹层509,并在负压浓缩罐5的内壁上设置有温度传感器510,通过温度传感器510能够实时监控负压浓缩罐5液体的温度情况,防止其温度过高导致乳糖酶失活。

[0082]

参考附图2、附图9和附图11,在第四管道506的外端部连接有浆料泵7,浆料泵7上连接有抽液管701,抽液管701的端部连接有环形喷雾管702,环形喷雾管702的下表面均匀连接有若干喷嘴703,且环形喷雾管702伸入喷雾干燥塔6的内部设置。

[0083]

参考附图2、附图10和附图11,其喷雾干燥塔6包括柱形塔体601,柱形塔体601的下端连接有锥形集料斗602,柱形塔体601的上端连接有伸入柱形塔体601内腔的竖直风管603。其环形喷雾管702套设在竖直风管603的外围,喷雾干燥塔6的旁侧设置有热风机8,热风机8的出风口连接有热风管801,热风管801的端部连接有套设在柱形塔体601外围下端的环形风管802,环形风管802均匀连接有若干伸入柱形塔体601内部的出风管803,并且出风管803向上倾斜设置。通过喷雾干燥塔6的作用能够将含有大量乳糖酶的浓缩液制成粉状乳糖酶。

[0084]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1