一种乳酸基环保增塑剂的制备方法及其应用

1.本发明一种乳酸基环保增塑剂的制备方法及其应用,属于精细化学品合成、环保塑料助剂及塑料助剂应用领域。

背景技术:

2.聚氯乙烯(pvc)是目前世界上被应用最广泛的工程塑料之一,被应用于包装、管道、线缆、地板以及医疗器械等领域。然而纯的pvc材料在常温下具有硬且脆的性质,限制了其应用范围,通常在加工pvc产品时必须要加入增塑剂来降低其玻璃化转变温度,赋予pvc材料柔性,提高其加工性能。到目前为止,最常用的pvc增塑剂是邻苯二甲酸酯类增塑剂,具有成本低、增塑效率高的优点,但是许多研究表明邻苯类增塑剂易于从pvc材料中迁出,不仅会在环境中积累污染环境,还会对人体健康造成威胁。常用的几种邻苯二甲酸酯类增塑剂已经被美国、欧盟和日本等国家和地区禁止使用于多个领域,目前我国也在逐渐限制邻苯类增塑剂的使用。世界对环保和健康的要求日趋严格,因此亟需寻求低迁移、低毒性的新型环保增塑剂来替代邻苯增塑剂,扩大pvc产品在食品包装和医疗卫生等领域的应用。

3.乳酸是一种含有羟基的羧酸,在自然界中来源广泛,可以通过发酵法规模化生产,是一种可再生的生物质原料。乳酸对环境和人体无毒无害,符合环保的理念,是一种理想的增塑剂原料。由于乳酸分子含有羟基和羧基,在一定的条件下可以发生自聚反应,得到寡聚的乳酸分子链,其含有较多的酯基基团有助于提高增塑剂与pvc的相容性,因此乳酸是制备增塑剂的理想原料。

技术实现要素:

4.本发明的目的是克服传统邻苯类增塑剂的不足之处,同时与工业传统的环保增塑剂相对比,发明了一种以乳酸为分子骨架的非邻苯类增塑剂的制备方法及其应用,开发出增塑效率高且耐迁移的环保增塑剂,适合工业化生产。

5.本发明的技术方案,一种乳酸基环保增塑剂的制备方法,使用乳酸、2

‑

乙基己酸和二乙二醇单丁醚为原料,通过两步酯化反应得到乳酸基环保增塑剂二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯。

6.反应方程式如下所示:

[0007][0008]

具体步骤如下:

[0009]

(1)一次酯化反应:将二乙二醇单丁醚和乳酸加入到反应器中,加热混合;加入催化剂1和环己烷,再升高温度继续反应;反应结束后冷却至室温,用碳酸氢钠溶液及去离子水将产物洗至中性,真空蒸馏除去残留的水和低沸点杂质,得到产物二乙二醇单丁醚乳酸酯;

[0010]

(2)二次酯化反应:将步骤(1)所得二乙二醇单丁醚乳酸酯和2

‑

乙基己酸加入到反应器中,加热混合;继续加热,加入催化剂2和环己烷,再升高温度继续反应;反应结束后用碳酸氢钠溶液和去离子水将产物洗至中性,再真空蒸馏除去残留的水,得到增塑剂二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯。

[0011]

进一步地,所述催化剂1为对甲苯磺酸。

[0012]

进一步地,步骤(1)酯化反应中,原料二乙二醇单丁醚:乳酸的摩尔比为1:1~3,催化剂1的质量为原料总质量的0.4%~0.8%,环己烷的体积为反应物总体积的5%~10%。

[0013]

进一步地,步骤(1)中,将二乙二醇单丁醚和乳酸加入到反应器中,加热升温至50~80℃时加入催化剂1及环己烷,再升高温度至100~130℃,继续反应3~9h;用碳酸氢钠溶液及去离子水将产物洗至中性,

‑

0.1mpa、60~80℃下真空蒸馏0.5~2.5h除去残留的水和低沸点杂质,得到产物二乙二醇单丁醚乳酸酯。

[0014]

进一步地,步骤(2)中所述催化剂2为钛酸四正丁酯。

[0015]

进一步地,步骤(2)中,二乙二醇单丁醚乳酸酯和2

‑

乙基己酸的摩尔比为1:1~1.3;催化剂2添加的质量为反应体系总质量的0.1%~0.5%,环己烷的体积为反应物总体积的5%~10%。

[0016]

进一步地,步骤(2)中,将步骤(1)所得二乙二醇单丁醚乳酸酯和2

‑

乙基己酸加入到反应器中,加热至50~80℃时加入催化剂2及环己烷,在升高温度至150~180℃,继续反应4~8h;反应结束后用碳酸氢钠溶液和去离子水将产物洗至中性,再

‑

0.1mpa、60~80℃下真空蒸馏0.5~2.5h除去残留的水,得到增塑剂二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯。

[0017]

乳酸基环保增塑剂的应用,将制备所得的二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯作为主增塑剂或作为辅助增塑剂应用于pvc材料制备中。

[0018]

本发明的有益效果如下:本发明使用乳酸、二乙二醇单丁醚和2

‑

乙基己酸为主要原料,通过两步酯化反应,将乳酸作为分子纽带设计了新型增塑剂分子结构,此方法制备的二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯颜色呈无色透明状,粘度低,与pvc相容性良好,相较于dotp和atbc应用在pvc中,它具有优良的拉伸性能、耐溶剂性和热稳定性,适合工业化生

产。本方法制备的增塑剂,与目前常用的工业环保增塑剂性能相当甚至优于这些增塑剂,有望替代传统的邻苯二甲酸酯类增塑剂。

附图说明

[0019]

图1实施例3原料及产物红外谱图;

[0020]

1、乳酸;2、二乙二醇单丁醚乳酸酯;3、二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯。

[0021]

图2应用实施1三种样品热失重曲线图;

[0022]

1、二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯增塑;2、atbc增塑;3、dotp增塑。

[0023]

图3应用实施例1三种样品的耐迁移性能测试图;

[0024]

1、二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯;2、dotp;3、atbc。

[0025]

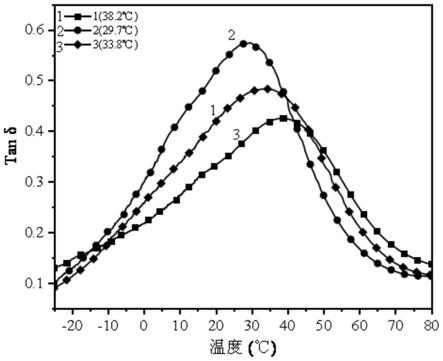

图4应用实施例1三种样品的dma曲线图;

[0026]

1、二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯;2、dotp;3、atbc。

具体实施方式

[0027]

实施例1乳酸基环保增塑剂二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯的制备

[0028]

(1)一次酯化反应:将乳酸和二乙二醇单丁醚加入到反应器中,原料二乙二醇单丁醚:乳酸的摩尔比为1:1.5,温度升至70℃,加热混合0.5h左右;加入催化剂对甲苯磺酸和环己烷,对甲苯磺酸的质量为反应体系质量的0.8%,环己烷的体积为反应体系体积的5%,再升高温度至110℃,继续反应8h;反应结束后,使体系冷却至常温,先后用质量分数为10%的碳酸氢钠溶液和去离子水将产物洗至中性,之后在

‑

0.1mpa、80℃条件下真空蒸馏1h除去残留的水和低沸点杂质,得到产物二乙二醇单丁醚乳酸酯。

[0029]

(2)二次酯化反应:将二乙二醇单丁醚乳酸酯和2

‑

乙基己酸加入到反应器中,原料二乙二醇单丁醚乳酸酯:2

‑

乙基己酸的摩尔比为1:1.2,温度升至80℃,加热混合0.5h左右;加入催化剂钛酸四正丁酯和环己烷,钛酸四正丁酯的质量为反应体系质量的0.5%,环己烷的体积为反应体系体积的5%,再升高温度至170℃,继续反应6h;反应结束后,使体系冷却至常温,先后用质量分数为10%的碳酸氢钠溶液和去离子水将产物洗至中性,之后在

‑

0.1mpa、80℃条件下真空蒸馏1h除去残留的水和低沸点杂质,得到最终产物二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯。

[0030]

实施例2乳酸基环保增塑剂二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯的制备

[0031]

(1)一次酯化反应:将乳酸和二乙二醇单丁醚加入到反应器中,原料二乙二醇单丁醚:乳酸的摩尔比为1:2,温度升至60℃时,加热混合0.5h左右;加入催化剂对甲苯磺酸和环己烷,对甲苯磺酸的质量为反应体系质量的0.5%,环己烷的体积为反应体系体积的10%,再升高温度至120℃,继续反应7h;反应结束后,使体系冷却至常温,先后用质量分数为15%的碳酸氢钠溶液和去离子水将产物洗至中性,之后在

‑

0.1mpa、60℃条件下真空蒸馏2h除去残留的水和低沸点杂质,得到产物二乙二醇单丁醚乳酸酯。

[0032]

(2)二次酯化反应:将二乙二醇单丁醚乳酸酯和2

‑

乙基己酸加入到反应器中,原料二乙二醇单丁醚乳酸酯:2

‑

乙基己酸的摩尔比为1:1.1,温度升至70℃时,加热混合0.5h左右;加入催化剂钛酸四正丁酯和环己烷,钛酸四正丁酯的质量为反应体系质量的0.4%,环己烷的体积为反应体系体积的10%,再升高温度至160℃,继续反应7h;反应结束后,使体系

冷却至常温,先后用质量分数为15%的碳酸氢钠溶液和去离子水将产物洗至中性,之后在

‑

0.1mpa、60℃条件下真空蒸馏2h除去残留的水和低沸点杂质,得到最终产物二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯。

[0033]

实施例3乳酸基环保增塑剂二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯的制备

[0034]

(1)一次酯化反应:将乳酸和二乙二醇单丁醚加入到反应器中,原料二乙二醇单丁醚:乳酸的摩尔比为1:3,温度升至50℃,加热混合0.5h左右;加入催化剂对甲苯磺酸和环己烷,对甲苯磺酸的质量为反应体系质量的0.6%,环己烷的体积为反应体系体积的8%,再升高温度至130℃,继续反应6h;反应结束后,使体系冷却至常温,先后用质量分数为15%的碳酸氢钠溶液和去离子水将产物洗至中性,之后在

‑

0.1mpa、70℃条件下真空蒸馏1.5h除去残留的水和低沸点杂质,得到产物二乙二醇单丁醚乳酸酯。

[0035]

(2)二次酯化反应:将二乙二醇单丁醚乳酸酯和2

‑

乙基己酸加入到反应器中,原料二乙二醇单丁醚乳酸酯:2

‑

乙基己酸的摩尔比为1:1.3,温度升至80℃,加热混合0.5h左右;加入催化剂钛酸四正丁酯和环己烷,钛酸四正丁酯的质量为反应体系质量的0.3%,环己烷的体积为反应体系体积的8%,再升高温度至180℃,继续反应5h;反应结束后,使体系冷却至常温,先后用质量分数为10%的碳酸氢钠溶液和去离子水将产物洗至中性,之后在

‑

0.1mpa、70℃条件下真空蒸馏1.5h除去残留的水和低沸点杂质,得到最终产物二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯。

[0036]

对实施例3中的原料乳酸、中间产物二乙二醇单丁醚乳酸酯和最终产物二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯进行红外谱图测试,测试结果如图1所示。

[0037]

图1中从上往下1、2和3分别为乳酸、二乙二醇单丁醚乳酸酯和二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯。在一次酯化反应过程中,2400

‑

3400cm

‑1的宽衍射峰是乳酸的游离羟基以及羧基上羟基的伸缩振动峰,该处峰的减弱和1721cm

‑1处c=o的红移,说明乳酸上羧基的成功酯化,曲线2中3437cm

‑1处的峰说明第一步酯化产物保留了乳酸上的游离羟基,生成了二乙二醇单丁醚乳酸酯。第二步酯化反应中,3437cm

‑1处羟基的伸缩振动峰消失,说明二乙二醇单丁醚乳酸酯上游离羟基的成功酯化,也就证明了最终产物二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯的成功合成。

[0038]

应用实施例1

[0039]

将12g pvc粉、6g实施例2制备的二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯和200ml四氢呋喃加入到烧杯中,加入磁子,密封好后在磁力搅拌器上搅拌12~24h,待溶液搅拌均匀后,倒入直径15cm培养皿中,在空气中静置挥发3天,再在50℃烘箱中放置2天,所得pvc薄膜样品用来做热稳定性测试、耐迁移测试和dma测试。

[0040]

采用同样步骤通过dotp和atbc制备得到pvc对比样品。

[0041]

对三种pvc样品进行热重分析,结果如图2所示,1、2和3分别为二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯、atbc和dotp所塑化的pvc样品的热失重曲线,从热失重曲线可以看出,三种pvc样品的均存在两个失重阶段。阶段a主要是增塑剂的损失以及pvc链分解脱去hcl;阶段b为pvc碳链骨架的进一步分解。从图中三种曲线可以看出,在质量损失10%、50%时,二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯塑化的pvc所对应的温度高于atbc,略低于dotp,说明二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯所塑化的pvc样品显示出良好的热稳定性。

[0042]

对三种pvc样品在不同溶剂中的耐迁移性能以及耐挥发性进行对比试验,具体结

果如图3所示,1、2和3分别为二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯、dotp和atbc增塑的pvc薄膜在不同介质中的质量损失率,选用了三种溶剂测试耐迁移性,选用活性炭环境测试耐挥发性,溶剂分别是蒸馏水、非极性溶剂石油醚、极性溶剂无水乙醇。将pvc试片分别放入这三种溶剂中浸泡24h,并置于活性炭中,70℃下同样放置24h。从图中可以看出,atbc增塑的pvc样品在活性炭中容易挥发出来;dotp增塑的样品在非极性溶剂石油醚中容易迁移出来,在其他溶剂及活性炭中具有较好的稳定性;而二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯增塑的pvc样品在这几种环境中均保持着较好的稳定性,在蒸馏水、无水乙醇及石油醚中基本不发生迁移,因此具有较好的耐迁移性和耐挥发性。

[0043]

对三种pvc样品的dma分析如图4所示,曲线1、2和3分别是二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯、dotp和atbc增塑pvc样品的tanδ随温度变化的曲线。三条曲线都只具有一个峰,说明三种增塑剂与pvc的相容性较好,曲线峰值所对应的温度表示该pvc样品的玻璃化转变温度。从图中可以看出,dotp所塑化的pvc的玻璃化转变温度最低,为29.7℃;atbc所塑化的pvc的玻璃化转变温度为33.8℃;而二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯增塑的pvc样品玻璃化转变温度为38.2℃,其大小与atbc所塑化的pvc的玻璃化温度相差不大,说明环二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯降低pvc玻璃化转变温度的能力与atbc和dotp相似,故二乙二醇单丁醚

‑

乳酸

‑2‑

乙基己酸酯完全可以做主增塑剂来使用,其具有与商用环保增塑剂相似的增塑性能,可以替代atbc和dotp乃至传统的邻苯二甲酸酯类增塑剂。

[0044]

以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1