磁性光稳定剂及制备方法、聚氨酯组合物及聚氨酯复合材料的制备方法与流程

1.本发明涉及一种聚氨酯材料领域,特别是用于聚氨酯发泡模塑成型复合材料用且包含磁性光稳定剂的聚氨酯组合物,以及包含所述聚氨酯复合材料及其制备方法。

背景技术:

2.随着汽车工业的迅猛发展,能源和环境正成为世界汽车产业发展的两大重要影响因素。汽车保有量不断增长,汽车燃油消耗量也不断上升;同时汽车尾气已成为二氧化碳和城市大气污染物排放的主要来源之一。轻量化已成为汽车工业节能减排的重要手段和发展趋势。

3.聚氨酯发泡模塑成型复合材料具有密度低、韧性好、固化快等优点,近年来得到了广泛的应用,尤其在汽车内饰件上,如仪表板骨架、顶柜、行李架、座椅背板、后备箱盖板等。

4.而当前汽车外饰件则以不饱和树脂、环氧树脂复合材料为主,其密度高、生产周期长为行业痛点。鉴于聚氨酯发泡模塑成型复合材料的汽车内饰件上的蓬勃发展,行业已展开其应用于汽车外饰件的探索。然而现有内饰件应用的聚氨酯方案制备外饰件时面临耐光老化性能不足的问题,临时解决方案为外加表皮/涂层、添加较高份数光稳定剂。而外加表皮/涂层造成工序增多生产成本增加,添加高份数光稳定剂虽然能使产品性能满足一定的要求,但造成原料成本增加近20%,这些都成为聚氨酯发泡复合材料在汽车外饰件规模化量产的制约。

5.专利cn201410439154.0公开了一种长玻纤增强阻燃聚氨酯发泡材料,其制备方法采用多步法,生产效率不高,力学强度不高,且所得材料无法达到制备外饰件所需的耐光老化性能。

6.专利cn201210068736.3公开了一种连续纤维增强聚氨酯发泡复合材料,可采用模塑成型或发泡拉挤成型。该技术方案提高了材料力学性能,但无法达到制备外饰件所需的耐光老化性能。

7.因此,需要提供一种技术方案,保留轻量化、固化快的优势前提下解决现有技术中存在的耐光老化性能有待提高的问题,同时不造成生产成本明显增加。

技术实现要素:

8.为了解决现有技术中存在的问题,本发明提供了一种磁性光稳定剂,可用于聚氨酯组合物中,在制备复合材料时可定向迁移到表面富集,从而大幅降低了光稳定剂的用量,从而明显降低了原料成本。

9.本发明的另一目的在于提供这种磁性光稳定剂的制备方法。

10.本发明的又一目的在于提供一种含有前述磁性光稳定剂的聚氨酯组合物,所述聚氨酯组合物可用于聚氨酯发泡模塑成型复合材料的制备,具有轻量化、低成本、非常优异的耐光老化性能和优异的力学性能。

11.本发明的再一目的还提供了所述聚氨酯发泡模塑成型复合材料的制备方法。

12.为实现以上发明目的,本发明的技术方案如下:

13.一种磁性光稳定剂的制备方法,包括如下的制备:

14.1)准备磁性材料颗粒;优选地所述磁性材料为微米级以下的铁氧体磁性颗粒;更优选粒径为5

‑

70nm的fe3o4颗粒;

15.2)制备氨基改性磁性材料:将所述磁性材料颗粒加入到蒸馏水和乙醇的混合溶液中,进行充分超声分散,在氮气的保护下,逐滴加入带有氨基和烷氧基的化合物,充分搅拌至反应完毕,待溶液冷却至室温后,用无水乙醇洗涤多次后,冷冻干燥得到所述氨基改性磁性材料;

16.3)制备磁性光稳定剂:将所述氨基改性磁性材料加入到无水乙醇中,进行充分超声分散,加入活化剂,充分搅拌,在搅拌下加入光稳定助剂,充分搅拌,随后加入光稳定接枝物,搅拌至反应完毕,再使用无水乙醇洗涤多次后,加入蒸馏水,冷冻干燥,得到所述磁性光稳定剂。

17.在一个优选的实施方案中,所述步骤2)中混合溶液中蒸馏水与乙醇的体积比为1:1,所述超声分散时间为30~60min,所述带有氨基和烷氧基的化合物选自γ

‑

氨丙基三乙氧基硅烷、γ

‑

氨丙基三甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、n

–

(β氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷中的任一种或多种,反应温度为30~60℃,搅拌转速为500~1500r/min,搅拌时间为1~5h,所述无水乙醇洗涤次数为5~20次,所述冷冻干燥真空度为4~5pa,温度为

‑

50~

‑

60℃,时间为20~30h;

18.所述步骤3)中超声分散时间30~60min,所述活化剂为n,n'

‑

羰基二咪唑,搅拌转速500~1500r/min,加入所述n,n'

‑

羰基二咪唑后搅拌时间为1~5h,所述光稳定助剂为3

‑

(2

‑

嘧啶氧基)苯羧酸,反应温度50~70℃,搅拌时间2~6h,加入所述光稳定接枝物的反应条件为反应温度40

‑

60℃,搅拌时间3

‑

7h,所述无水乙醇洗涤5~20次,所述冷冻干燥真空度为4~5pa,温度为

‑

50~

‑

60℃,时间为20~30h;所述光稳定接枝物选自2

‑

羟基

‑4‑

甲氧基二苯甲酮、2

‑

羟基

‑4‑

正辛氧基二苯甲酮、2

‑

(2

’‑

羟基

‑3’

,5

’‑

二叔苯基)

‑5‑

氯化苯并三唑、单苯甲酸间苯二酚酯任一种或多种。

19.本发明的另一方面,前述的一种磁性光稳定剂的制备方法制备的磁性光稳定剂。

20.本发明的又一方面,一种聚氨酯组合物,由包含异氰酸酯组分和异氰酸酯反应性组分反应得到,所述异氰酸酯反应性组分包含:聚醚多元醇1、聚酯多元醇1、扩链剂、发泡剂、催化剂、表面活性剂、抗氧剂、磁性光稳定剂;其中,所述磁性光稳定剂为权利要求1或2的方法制备得到的或权利要求3的磁性光稳定剂。

21.在一个具体的实施方式中,所述异氰酸酯反应性组分包含:聚醚多元醇1,平均官能度为4~8,优选4~6,环氧丙烷均聚,羟值为400~700mgkoh/g,优选480~630mgkoh/g;聚酯多元醇1,平均官能度为2~3,优选2,由芳香族二元羧酸或酸酐、与多元醇反应得到,羟值为20~600mgkoh/g,优选30~180mgkoh/g。

22.在一个具体的实施方式中,所述异氰酸酯组分的nco含量为27.5~33.5%,优选31.5~32.5%,25℃粘度为5~300mpa

·

s,优选30~100mpa

·

s。

23.在一个具体的实施方式中,所述异氰酸酯组分中异氰酸酯基团与异氰酸酯反应性组分中活性氢原子的摩尔比为90~120:100,优选100~110:100。

24.在一个具体的实施方式中,以所述异氰酸酯反应性组分的总质量计,所述异氰酸酯反应性组分包括:

25.聚醚多元醇1用量为60~80%;

26.聚酯多元醇1用量为8~20%;

27.扩链剂用量为10~20%;

28.发泡剂用量为0.3~0.8%;

29.催化剂用量为0.3~1%;

30.表面活性剂用量为0.3~1%;

31.抗氧剂用量为0.3~1%;

32.磁性光稳定剂用量为0.1~0.5%。

33.本发明的再一方面,一种前述聚氨酯组合物用于制备聚氨酯发泡模塑成型复合材料的方法,包含如下步骤:

34.1)在10~60℃下,分别将所述异氰酸酯组分混合搅拌均匀备用,将异氰酸酯反应性组分混合搅拌均匀备用;

35.2)在10~60℃下,将所述异氰酸酯组分和异氰酸酯反应性组分通过设备混合均匀后注入磁场注射机的模具中,与增强材料浸润、混合,反应固化成型,脱模后即可获得聚氨酯发泡模塑成型复合材料。

36.在一个具体的实施方式中,所述步骤2)的模具温度为40~60℃,保压时间为3~10分钟,模具磁场强度为5000

‑

8000oe,优选6000

‑

6500oe。

37.另一方面,前述的聚氨酯发泡模塑成型复合材料在汽车外饰件部件中的应用,优选用作汽车前面罩、保险杠、引擎盖板、翼子板。

38.与现有技术相比,本发明的有益效果在于:

39.1)本发明提供一种磁性光稳定剂和含其的聚氨酯组合物,所述聚氨酯组合物可用于聚氨酯发泡模塑成型复合材料的制备,具有轻量化、低成本、非常优异的耐光老化性能和优异的力学性能,可用于汽车前面罩、保险杠、引擎盖板、翼子板等汽车外饰件部件的规模化生产制造。

40.2)本发明的磁性光稳定剂在发泡模具中可在磁场作用下定向迁移到表面富集,从而改变了现有技术均匀分布在材料中的状态,大幅降低了光稳定剂的用量,也明显降低了原料成本。采用本发明的磁性光稳定剂,使得光稳定剂用量仅为现有技术用量的20%以下,也使得聚氨酯复合材料的生产成本降低近20%。同时,由于其大幅提高了耐光老化性能且大幅降低光稳定剂使用成本,从而使发泡聚氨酯外饰件实现经济、可靠的规模化量产。

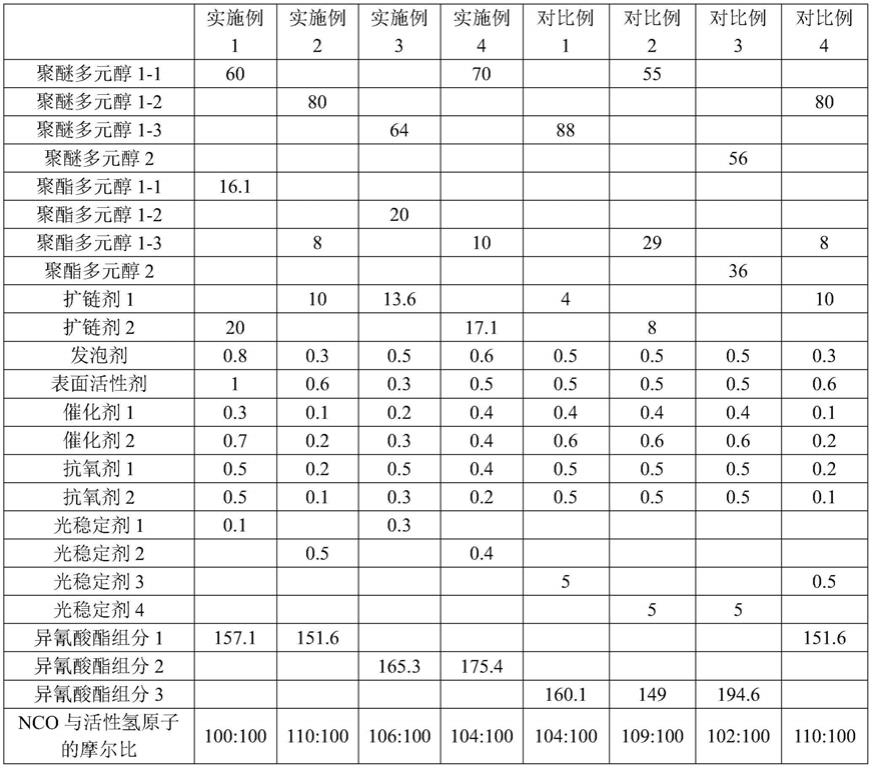

具体实施方式

41.为了更好的理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

42.一种聚氨酯组合物,包含异氰酸酯组分和异氰酸酯反应性组分。其中,所述异氰酸酯反应性组分包含:聚醚多元醇1、聚酯多元醇1、扩链剂、发泡剂、催化剂、表面活性剂、抗氧剂、磁性光稳定剂。

43.在一个优选的实例中,以所述异氰酸酯反应性组分的总质量计,所述异氰酸酯反应性组分包括:

44.聚醚多元醇1用量为60~80%;

45.聚酯多元醇1用量为8~20%;

46.扩链剂用量为10~20%;

47.发泡剂用量为0.3~0.8%;

48.催化剂用量为0.3~1%;

49.表面活性剂用量为0.3~1%;

50.抗氧剂用量为0.3~1%;

51.磁性光稳定剂用量为0.1~0.5%。

52.其中,所述聚醚多元醇1的平均官能度为4~8,优选4~6,羟值为400~700mgkoh/g,优选480~630mgkoh/g。所述聚醚多元醇1是由多元醇起始、环氧烷聚合而成的一类化合物,采用起始剂的实例包括但不限于乙二醇、丙二醇、1,4

‑

丁二醇、一缩二丙二醇,一缩二乙二醇、二缩三乙二醇、双酚a、甘油、三羟甲基丙烷、二乙醇胺、三乙醇胺、乙二胺、甲苯二胺、季戊四醇、山梨醇、木糖醇、蔗糖或它们的混合物,环氧烷单体可以是嵌段加成也可以是无规加成,优选环氧丙烷均聚。

53.所述聚酯多元醇1的平均官能度为2~3,优选2,羟值为20~600mgkoh/g,优选30~180mgkoh/g。所述聚酯多元醇1由芳香族二元羧酸或酸酐、与多元醇反应得到。优选地,所述芳香族二元羧酸或酸酐的碳原子数为6~12,其实例包括但不限于邻苯二甲酸酐、对苯二甲酸、间苯二甲酸、四氯苯酐、马来酸酐等,可以单独或组合使用。更优选地,所述芳香族二元羧酸或酸酐为邻苯二甲酸酐、对苯二甲酸、间苯二甲酸中的一种或多种。优选地,所述多元醇的碳原子数为2~6,其实例包括但不限于乙二醇、丙二醇、丙三醇、丁二醇、二甘醇、戊二醇、己二醇、三羟甲基丙烷、一缩二丙二醇等,可以单独或组合使用。

54.所述扩链剂可以采用本领域常用的扩链剂,可以列举的实例包括但不限于乙二醇、丙二醇、二乙二醇、二丙二醇、丁二醇、环己二醇、氢化双酚a等,这类扩链剂可以单独或组合使用。优选地,所述扩链剂可以选择乙二醇、丙二醇、二乙二醇、二丙二醇、丁二醇中的一种或多种。

55.所述发泡剂可以选择本领域常用的物理发泡剂、化学发泡剂等,包括但不限于水、一氯二氟代甲烷、一氯一氟代甲烷、二氯二氟代甲烷、三氯氟代甲烷、丁烷、戊烷、环戊烷、己烷、环己烷、庚烷、空气、co2和n2中的一种或多种,优选为水。

56.所述催化剂指的是对异氰酸酯和活性氢原子具有催化活性的一类化合物,其实例包括但不限于胺类催化剂、有机金属类催化剂等,这类催化剂可以单独或组合使用。

57.所述表面活性剂,其实例包括但不限于例如主要结构为聚硅氧烷

‑

氧化烯烃嵌段共聚物等,这类表面活性剂可以单独或组合使用。

58.所述抗氧剂指的是用于防止聚氨酯热氧降解的一类化合物,其实例包括但不限于自由基链封闭剂、过氧化物分解剂等,可以单独或组合使用,优选自由基链封闭剂和过氧化物分解剂组合使用。

59.所述异氰酸酯组分指的是具有异氰酸酯基团的一类化合物,其实例包括但不限于甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、异佛尔酮二异氰酸酯(ipdi)、六亚甲

基二异氰酸酯(hdi)、二环己基甲烷二异氰酸酯(hmdi)、萘二异氰酸酯(ndi)、对苯二异氰酸酯(ppdi)、1,4

‑

环己烷二异氰酸酯(chdi)、苯二亚甲基二异氰酸酯(xdi)、环己烷二亚甲基二异氰酸酯(hxdi)、三甲基

‑

1,6

‑

六亚甲基二异氰酸酯(tmhdi)、四甲基间苯二亚甲基二异氰酸酯(tmxdi)、降冰片烷二异氰酸酯(nbdi)、二甲基联苯二异氰酸酯(todi)、甲基环己基二异氰酸酯(htdi)等,以及这类单体的预聚物、改性产物、多聚体等,这类异氰酸酯化合物可以单独或组合使用。优选地,所述异氰酸酯组分的nco含量为27.5~33.5%,优选31.5~32.5%,25℃粘度为5~300mpa

·

s,优选30~100mpa

·

s。

60.本发明的另一关键在于磁性光稳定剂,其加入聚氨酯组合物中,用于聚氨酯发泡模塑成型复合材料的制备。所述磁性光稳定剂代替目前市售的光稳定剂,例如代替2

‑

(2

’‑

羟基

‑5’‑

苯甲基)苯并三唑等。所述磁性光稳定剂由氨基改性的磁性材料颗粒与光稳定助剂、光稳定接枝物反应得到。含有该磁性光稳定剂的聚氨酯组合物,在制备聚氨酯发泡模塑成型复合材料时,配合带有磁场注射机的模具使用,利用纳米尺度磁性粒子的高磁性,带动光稳定剂分子沿磁场方向向部件表面定向迁移,实现光稳定剂在部件表面的富集,从而大幅降低光稳定剂的使用量,大幅提高部件的耐光老化性,实现外饰件经济、可靠的规模化量产条件。

61.所述磁性光稳定剂,通过如下方法制备:

62.1)准备磁性材料颗粒;优选地所述磁性材料为微米级以下的铁氧体磁性颗粒;更优选粒径为5

‑

70nm的fe3o4颗粒;

63.2)制备氨基改性磁性材料:将所述磁性材料颗粒加入到蒸馏水和乙醇的混合溶液中,进行充分超声分散,在氮气的保护下,逐滴加入带有氨基和烷氧基的化合物,充分搅拌至反应完毕,待溶液冷却至室温后,用无水乙醇洗涤多次后,冷冻干燥得到所述氨基改性磁性材料;优选地,所述混合溶液中蒸馏水与乙醇的体积比为1:1,所述超声分散时间为30~60min,所述带有氨基和烷氧基的化合物选自γ

‑

氨丙基三乙氧基硅烷、γ

‑

氨丙基三甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、n

–

(β氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷中的任一种或多种,反应温度为30~60℃,搅拌转速为500~1500r/min,搅拌时间为1~5h,所述无水乙醇洗涤次数为5~20次,所述冷冻干燥真空度为4~5pa,温度为

‑

50~

‑

60℃,时间为20~30h;

64.3)制备磁性光稳定剂:将所述氨基改性磁性材料加入到无水乙醇中,进行充分超声分散,加入活化剂,充分搅拌,在搅拌下加入光稳定助剂,充分搅拌,随后加入光稳定接枝物,搅拌至反应完毕,再使用无水乙醇洗涤多次后,加入蒸馏水,冷冻干燥,得到所述磁性光稳定剂;优选地,所述超声分散时间30~60min,所述活化剂为n,n'

‑

羰基二咪唑,搅拌转速500~1500r/min,加入所述n,n'

‑

羰基二咪唑后搅拌时间为1~5h,所述光稳定助剂为3

‑

(2

‑

嘧啶氧基)苯羧酸,反应温度50~70℃,搅拌时间2~6h,加入所述光稳定接枝物的反应条件为反应温度40

‑

60℃,搅拌时间3

‑

7h,所述无水乙醇洗涤5~20次,所述冷冻干燥真空度为4~5pa,温度为

‑

50~

‑

60℃,时间为20~30h;所述光稳定接枝物选自2

‑

羟基

‑4‑

甲氧基二苯甲酮、2

‑

羟基

‑4‑

正辛氧基二苯甲酮、2

‑

(2

’‑

羟基

‑3’

,5

’‑

二叔苯基)

‑5‑

氯化苯并三唑、单苯甲酸间苯二酚酯任一种或多种。

65.本领域技术人员可以理解的是,为改善复合材料的加工性能等,所述异氰酸酯反应性组分还可以包含阻燃剂,能够使反应得到的聚氨酯材料具有更佳阻燃的效果,可以列

举的实例包括但不限于卤代磷酸酯类阻燃剂、磷酸酯类阻燃剂、卤代烃类及其他含卤阻燃剂、三聚氰胺及其盐类、反应型阻燃剂、无机阻燃剂等,这类阻燃剂可以单独或组合使用。

66.所述异氰酸酯反应性组分还可以包含其他本领域常用添加剂,包括但不限于偶联剂、色浆、填料、防烟剂、染料、颜料、抗静电剂、稀释剂、表面润湿剂、流平剂、触变剂、降粘剂、增塑剂等。

67.本发明中,所述异氰酸酯组分中异氰酸酯基团与异氰酸酯反应性组分中活性氢原子的摩尔比为90~120:100,优选100~110:100。

68.由包含所述聚醚多元醇1、聚酯多元醇1、扩链剂、发泡剂、催化剂、表面活性剂、抗氧剂、光稳定剂、异氰酸酯组分的聚氨酯组合物,用于制备聚氨酯发泡模塑成型复合材料时,具有轻量化、低成本、非常优异的耐光老化性能和优异的力学性能,可用于汽车前面罩、保险杠、引擎盖板、翼子板等汽车外饰件部件的规模化生产制造。

69.本发明的另一方面,所述聚氨酯复合材料的制备方法采用聚氨酯发泡模塑成型工艺,步骤包含:

70.步骤一,在10~60℃下,分别将所述异氰酸酯组分混合搅拌均匀备用,将异氰酸酯反应性组分混合搅拌均匀备用;

71.步骤二,在10~60℃下,将所述异氰酸酯组分和异氰酸酯反应性组分通过设备混合均匀后注入磁场注射机的模具中,与增强材料浸润、混合,反应固化成型,脱模后即可获得聚氨酯发泡模塑成型复合材料。成型工艺包括但不限于增强反应注射成型、长纤维注射成型、结构反应注射成型等,优选长纤维注射成型。模具温度优选40~60℃,保压时间优选3~10分钟,模具磁场强度为5000

‑

8000oe,优选6000

‑

6500oe。

72.所述增强材料可以选择本领域常用的材料,其实例包括但不限于玻璃纤维、碳纤维、金属纤维、天然纤维、芳族聚酰胺纤维、聚乙烯纤维等,这类增强材料可以单独或组合使用。优选地,所述增强材料选自玻璃纤维。

73.在一个优选的实例中,以所述复合材料的总质量计,所述增强材料占10~90%,优选50~80%。

74.关于本发明所述聚氨酯组合物中所涉及的具体组分,例如多元醇、助剂等,除特别说明的之外,均可以单独或组合使用。此外,所述各组分制备所需要的原料、工艺、方法、参数等,未经说明或未记载的部分均可参考本领域常用的技术,不影响本发明的实施,例如聚醚多元醇的制备、催化剂的制备等。

75.本发明中出现的“羟值”,未经特别说明的,均指该组分的平均羟值。

76.下面列举部分实施例,以便公众更好地理解本发明的技术方案。

77.实施例和对比例所用原料如下:

78.异氰酸酯组分1,wannate 8235,nco含量为32.5%,25℃下粘度为30mpa

·

s,万华化学;

79.异氰酸酯组分2,wannate 8238,nco含量为31.5%,25℃下粘度为100mpa

·

s,万华化学;

80.异氰酸酯组分3,wannate 80691,nco含量为29wt%,25℃下粘度400mpa

·

s,万华化学;

81.聚醚多元醇1

‑

1,季戊四醇起始,环氧丙烷均聚,羟值630mgkoh/g;

82.聚醚多元醇1

‑

2,山梨醇起始,环氧丙烷均聚,羟值480mgkoh/g;

83.聚醚多元醇1

‑

3,木糖醇起始,环氧丙烷均聚,羟值560mgkoh/g;

84.聚醚多元醇2,蔗糖起始,环氧丙烷均聚,羟值1120mgkoh/g;

85.聚酯多元醇1

‑

1,邻苯二甲酸酐和9:10质量比的一缩二丙二醇、1,4

‑

丁二醇反应得到,羟值30mgkoh/g;

86.聚酯多元醇1

‑

2,间苯二甲酸和乙二醇反应得到,羟值102mgkoh/g;

87.聚酯多元醇1

‑

3,对苯二甲酸和二甘醇反应得到,羟值180mgkoh/g;

88.聚酯多元醇2,己二酸和己二醇反应得到,羟值224mgkoh/g;

89.扩链剂1,乙二醇;

90.扩链剂2,1,4

‑

丁二醇;

91.发泡剂,水;

92.催化剂1,wanalyst kc102,万华化学;

93.催化剂2,wanalyst kc152,万华化学;

94.表面活性剂,b8002,赢创公司;

95.抗氧剂1,chinox 35,双键公司;

96.抗氧剂2,chinox 168,双键公司;

97.光稳定剂3,lowlite 28,科聚亚公司;

98.光稳定剂4,lowlite 55,科聚亚公司。

99.光稳定剂1的制备方法:

100.取3重量份粒径为30nm的fe3o4颗粒加入到90重量份蒸馏水和乙醇的混合溶液(体积比为1:1)中,进行超声分散30min,在氮气的保护下,逐滴加入4重量份n

–

(β氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷,30℃下搅拌转速为500r/min充分搅拌1h,待溶液冷却至室温后,用无水乙醇洗涤5次后,在4pa、

‑

50℃下冷冻干燥20h,加入100重量份无水乙醇,进行超声分散30min,加入0.7重量份n,n'

‑

羰基二咪唑,搅拌转速500r/min充分搅拌1h,在搅拌下加入4重量份3

‑

(2

‑

嘧啶氧基)苯羧酸,50℃下充分搅拌2h,随后加入9重量份2

‑

(2

’‑

羟基

‑3’

,5

’‑

二叔苯基)

‑5‑

氯化苯并三唑,40℃下搅拌至反应3h,再使用无水乙醇洗涤5次后,加入90重量份蒸馏水,在4pa、

‑

50℃下冷冻干燥20h,即可得到磁性光稳定剂1。

101.光稳定剂2的制备方法:

102.取14重量份粒径为50nm的fe3o4颗粒加入到150重量份蒸馏水和乙醇的混合溶液(体积比为1:1)中,进行超声分散90min,在氮气的保护下,逐滴加入8重量份γ

‑

氨丙基三乙氧基硅烷,60℃下搅拌转速为1500r/min充分搅拌5h,待溶液冷却至室温后,用无水乙醇洗涤20次后,在5pa、

‑

60℃下冷冻干燥30h,加入150重量份无水乙醇,进行超声分散60min,加入1.1重量份n,n'

‑

羰基二咪唑,搅拌转速1500r/min充分搅拌5h,在搅拌下加入8重量份3

‑

(2

‑

嘧啶氧基)苯羧酸,70℃下充分搅拌6h,随后加入13重量份2

‑

羟基

‑4‑

甲氧基二苯甲酮,60℃下搅拌至反应7h,再使用无水乙醇洗涤20次后,加入150重量份蒸馏水,在5pa、

‑

60℃下冷冻干燥30h,即可得到磁性光稳定剂2。

103.实施例聚氨酯发泡模塑成型复合材料的制备方法:

104.步骤一,在30℃下,分别将所述异氰酸酯组分混合搅拌均匀备用,将异氰酸酯反应性组分混合搅拌均匀备用;

105.步骤二,在30℃下,将所述异氰酸酯组分和异氰酸酯反应性组分通过长纤维注射成型专用设备混合均匀后,与切割的玻璃纤维共同注入磁场注射机的模具中,浸润、混合,反应固化成型,脱模后即可获得聚氨酯发泡模塑成型复合材料。玻璃纤维线密度为3000tex,切割长度为1cm,玻璃纤维占复合材料总质量的65%。注射压力为130bar,每秒浇注量300g,模具温度为50℃,保压时间为4分钟,模具磁场强度为6500oe。

106.对比例聚氨酯发泡模塑成型复合材料的制备方法:

107.步骤一,在30℃下,分别将所述异氰酸酯组分混合搅拌均匀备用,将异氰酸酯反应性组分混合搅拌均匀备用;

108.步骤二,在30℃下,将所述异氰酸酯组分和异氰酸酯反应性组分通过长纤维注射成型专用设备混合均匀后,与切割的玻璃纤维共同注入模具中,浸润、混合,反应固化成型,脱模后即可获得聚氨酯发泡模塑成型复合材料。玻璃纤维线密度为3000tex,切割长度为1cm,玻璃纤维占复合材料总质量的65%。注射压力为130bar,每秒浇注量300g,模具温度为50℃,保压时间为4分钟。

109.实施例和对比例所用原料列于表1。

110.表1实施例和对比例所用原料数据表(质量份)

[0111][0112]

对实施例和对比例得到的聚氨酯发泡模塑成型复合材料样品进行测试,所用测试标准和方法为:

[0113]

密度测试标准:iso 845;

[0114]

弯曲性能测试标准:iso 14125;

[0115]

冲击性能测试标准:iso 179;

[0116]

拉伸性能测试标准:iso 1926;

[0117]

复合材料浸润性判断:复合材料制品表面均一平整,无鼓包、凹坑、气泡等缺陷,且内部均一无空洞,判定为1级;复合材料制品表面或内部有少量缺陷,可进行修补,判定为2级;复合材料制品表面或内部有大量缺陷,无法成型,判定为3级。

[0118]

光老化试验标准:gb/t 16422,周期为500h;

[0119]

初始状态以及500h光老化后的测试结果列于下表2、表3。

[0120]

表2初始状态实施例、对比例各项性能数据表

[0121][0122]

表3光老化后实施例、对比例各项性能数据表

[0123][0124]

通过实施例与对比例性能对比可以看出,在初始状态下实施例具备更优异的浸润性能、弯曲性能、冲击性能、拉伸性能,综合性能更佳;光老化后实施例力学性能损失率更小,具备更优异的耐光老化性能。对比例3因缺陷太多无法成型,相关性能指标无法检测。可以看出,使用本发明所述光稳定剂用量在0.5wt%以内时即可大幅提升复合材料耐光老化性能,结合其轻量化、固化快的优势,从而使发泡聚氨酯外饰件实现经济、可靠的规模化量产。

[0125]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可

对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1