一种聚酯及共聚酯缩聚催化剂及其制备方法与应用与流程

1.本发明涉及高分子领域,尤其涉及一种一种聚酯及共聚酯缩聚催化剂及其制备方法与应用。

背景技术:

2.现今“白色污染”日益严重,聚己二酸、对苯二甲酸/丁二醇酯(pbat)具有良好的生物降解性,兼具聚己二酸丁二醇酯(pba)和聚对苯二甲酸丁二醇酯(pbt)的特性,既有较好的延展性和断裂伸长率,也有较好的耐热性和冲击性能,目前生物降解塑料研究中较为活跃,市场应用前景广泛;脂肪-芳香族共聚酯(cpes)因其具有良好的生物降解性,且热稳定性好、力学性能优良,大大改善了原有脂肪族聚酯的性能,正成为研究的一大热点。此外pbat还是优良的生物降解材料,因此它可以用来改善脂肪族聚酯如聚乳酸(pla)的力学性能。

3.目前,主要有锗、锑和钛等三种元素的化合物用于聚酯的合成。锑系催化剂是目前最常用的聚酯催化剂,活性适中,副反应少,但是锑在聚酯的合成过程中会还原析出,使切片成灰色,增加纺丝组件压力,另外锑元素在染色工序中造成水的污染,在食品包装领域中含锑产品的毒性受到人们的关注。锗系催化剂合成的聚酯产品具有极佳的色相,但是锗金属价格昂贵,应用有极大的局限性。钛系催化剂是目前研究最多的一类催化剂,早期使用的是钛无机盐或有机酯类(钛酸四丁酯、钛酸异丙酯等),制得的聚酯产品色相泛黄,端羧基升高,因而其应用受到限制。因此需要开发一种新的催化剂。

技术实现要素:

4.基于以上所述,本发明的目的在于提供一种聚酯及共聚酯缩聚催化剂及其制备方法,该聚酯及共聚酯缩聚催化剂为负载型固体催化剂,可以稳定保存及运输,同时由于固体超强酸的引入,提高了催化剂的催化性能,保证了聚酯产品更好的色相。本发明提供的聚酯及共聚酯缩聚催化剂可以用来生产pet、pbt、pbat、pbs、pef以及共聚酯等,合成的聚酯产品可以用来生产纤维、工程塑料、薄膜、板材等。

5.本发明的另一目的在于提供一种制备聚酯及共聚酯缩聚的方法。

6.为实现上述目的,本发明提供一种聚酯及共聚酯缩聚催化剂的制备方法,包括以下步骤:

7.s1、将钛化合物、硅化合物和磷化合物加入溶剂中在50~110℃下反应1~10小时,得到钛催化剂a;优选的,所述反应温度为70~90℃,反应时间为4~6小时;

8.s2、在50℃~110℃条件下,优选70℃~80℃,将层状粘土和无机酸溶液混合搅拌,搅拌完成后,用蒸馏水洗涤至中性,将所得产物抽滤,300℃~600℃干燥焙烧2~8小时,研磨,制得酸改性的层状粘土即固体酸载体;优选的,所述干燥焙烧的温度为400℃~500℃;

9.s3、将固体酸载体加入到钛催化剂a的醇溶液中,加热回流3-5小时,抽滤干燥得到催化剂。

10.本发明所述的聚酯及共聚酯缩聚催化剂的制备方法,其中优选的是,所述钛化合物选自二氧化钛、四氯化钛、钛酸四丁酯、钛酸四异丙酯、钛酸四甲酯、钛酸四乙酯、钛酸四丙酯中的一种或几种。

11.本发明所述的聚酯及共聚酯缩聚催化剂的制备方法,其中优选的是,所述硅化合物选自二氧化硅、硅酸四丁酯、硅酸四乙丙酯、硅酸四甲酯、硅酸四乙酯、硅酸四丙酯中的一种或几种。

12.本发明所述的聚酯及共聚酯缩聚催化剂的制备方法,其中优选的是,所述磷化合物选自磷酸三甲酯、磷酸三乙酯、磷酸三丙酯、磷酸三异丙酯、磷酸三丁酯、磷酸三苯酯、羟基乙叉二磷酸、氨基三甲叉膦酸、二乙烯三胺五甲叉膦酸、乙二胺四叉膦酸中的一种或几种。

13.本发明所述的聚酯及共聚酯缩聚催化剂的制备方法,其中优选的是,所述层状粘土选自蒙脱土、蛭石、高岭土、海泡石、凹凸棒土、海绿石、滑石、云母、皂石、温石棉和叶纹石中的一种或几种。

14.本发明所述的聚酯及共聚酯缩聚催化剂的制备方法,其中优选的是,所述无机酸溶液中无机酸选自硫酸、盐酸和硝酸中的一种或几种,进一步优选硫酸。

15.本发明所述的聚酯及共聚酯缩聚催化剂的制备方法,其中优选的是,所述钛化合物与所述硅化合物的摩尔比为100∶1~5∶1,所述钛化合物与所述磷化合物的摩尔比为100∶1~1∶1,所述钛催化剂a与所述固体酸载体的重量比为1:10~1:100。

16.本发明所述的聚酯及共聚酯缩聚催化剂的制备方法,其中优选的是,所述溶剂选自乙醇、异丙醇、水中的一种或两种。

17.本发明所述的聚酯及共聚酯缩聚催化剂的制备方法,其中优选的是,步骤s2中,所述层状粘土和无机酸溶液的比例为每克粘土加入0.1~1mol的无机酸溶液,所述无机酸溶液的浓度为0.1mol/l~2.0mol/l,进一步优选0.5~1.0mol/l。

18.为实现上述目的,本发明还提供一种聚酯及共聚酯缩聚催化剂,由上述的制备方法制得。

19.为实现上述目的,本发明还提供一种制备聚酯及共聚酯缩聚的方法,以上述的制备方法制得的催化剂为催化剂,所述催化剂一次性或分批加入原料中,所述催化剂的总添加量以所含钛原子与原料中酸或酯重量比计为1*10-6

~20*10-6

。

20.本发明所述的制备聚酯及共聚酯缩聚的方法,其中优选的是,所述待缩聚的酯或低聚酯的原料为对苯二甲酸、对苯二甲酸甲酯、己二酸、丁二酸、呋喃二甲酸、呋喃二甲酸甲酯中的一种或几种。

21.本发明的有益效果如下:

22.本发明提供的催化剂制备方法,制备的固体酸载体,由于固体超强酸材料的特殊酸性以及表面性能能够对聚酯催化剂的产生重要影响,通过库伦相互作用,超强酸性载体将增强中心金属的电负性和阳离子稳定性,从而增加活性催化剂的百分比、活性、和寿命,新型超强酸载体是层状结构的粘土,其突出的特点是高酸性和可以层层剥离的结构,由于载体也具有高酸性,提高了主催化剂的催化性能。

23.因此,得到的催化剂更稳定,不易水解,有利于更方便的加入到聚酯反应体系,具有更好的反应活性,含杂质基团少,合成的聚酯产品色相更好。

附图说明

24.图1为实施例10制备的pbat产品的核磁图;

25.图2为实施例10-11以及对比例1制备的pbat产品的红外图;其中曲线从上往下分别为对比例1、实施例10及实施例11。

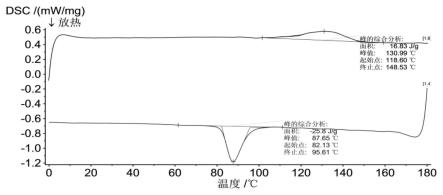

26.图3为实施例10制备的pbat产品的dsc图,上方为吸热曲线,测得样品熔点;下方为放热曲线,测得样品结晶温度。

具体实施方式

27.以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

28.本发明提供的聚酯及共聚酯缩聚催化剂的制备方法,包括以下步骤:

29.s1、在装有搅拌器、冷凝器及温度计的反应器中,加入钛化合物、硅化合物、磷化合物以及溶剂,在50~110℃下反应1~10小时,得到钛催化剂a;优选的,所述反应温度为70~90℃,反应时间为4~6小时;

30.s2、在50℃~110℃条件下,优选70℃~80℃,将层状粘土和无机酸溶液混合搅拌2~10小时,优选4~5小时,搅拌完成后,用蒸馏水洗涤至中性,将所得产物抽滤,放马弗炉中300℃~600℃干燥焙烧2~8小时,研磨,制得酸改性的层状粘土即固体酸载体,在惰性气体氛围保护条件下保存待用;优选的,所述干燥焙烧的温度为400℃~500℃;

31.s3、将固体酸载体加入到钛催化剂a的醇溶液中,加热回流3-5小时,抽滤干燥得到催化剂。

32.在一些实施例中,所述钛化合物选自二氧化钛、四氯化钛、钛酸四丁酯、钛酸四异丙酯、钛酸四甲酯、钛酸四乙酯、钛酸四丙酯中的一种或几种。

33.在一些实施例中,所述硅化合物选自二氧化硅、硅酸四丁酯、硅酸四乙丙酯、硅酸四甲酯、硅酸四乙酯、硅酸四丙酯中的一种或几种。

34.在一些实施例中,所述磷化合物选自磷酸三甲酯、磷酸三乙酯、磷酸三丙酯、磷酸三异丙酯、磷酸三丁酯、磷酸三苯酯、羟基乙叉二磷酸、氨基三甲叉膦酸、二乙烯三胺五甲叉膦酸、乙二胺四叉膦酸中的一种或几种。

35.在一些实施例中,所述层状粘土选自蒙脱土、蛭石、高岭土、海泡石、凹凸棒土、海绿石、滑石、云母、皂石、温石棉和叶纹石中的一种或几种。

36.在一些实施例中,所述无机酸溶液中无机酸选自硫酸、盐酸和硝酸中的一种或几种,进一步优选硫酸。

37.在一些实施例中,所述钛化合物与所述硅化合物的摩尔比为100∶1~5∶1,所述钛化合物与所述磷化合物的摩尔比为100∶1~1∶1,所述钛催化剂a与所述固体酸载体的重量比为1:10~1:100。

38.在一些实施例中,所述溶剂选自乙醇、异丙醇、水中的一种或两种。

39.在一些实施例中,步骤s2中,所述层状粘土和无机酸溶液的比例为每克粘土加入0.1~1mol的无机酸溶液,所述无机酸溶液的浓度为0.1mol/l~2.0mol/l,进一步优选0.5~1.0mol/l。

40.本发明提供的聚酯及共聚酯缩聚催化剂,由上述的制备方法制得。

41.本发明提供的制备聚酯及共聚酯缩聚的方法,以上述的制备方法制得的催化剂为催化剂,所述催化剂一次性或分批加入原料中,所述催化剂的总添加量以所含钛原子与原料中酸或酯重量比计为1*10-6

~20*10-6

。

42.在一些实施例中,所述待缩聚的酯或低聚酯的原料为对苯二甲酸、对苯二甲酸甲酯、己二酸、丁二酸、呋喃二甲酸、呋喃二甲酸甲酯中的一种或几种。

43.实施例1

44.(1)固体超强酸载体的制备:将30g粒径为20μm的钙基蒙脱土(ca-mmt)和300ml 10%的硫酸溶液放入1l烧瓶中,在80℃条件下搅拌5小时,酸化处理不但可以去除材料表面的杂质,还可以去除层间的重金属和半径较大的轻金属离子,如ca

2+

,mg

2+

,fe

2+

,fe

3+

,al

3+

,zn

2+

,pd

2+

,hg

2+

等,得到层间距范围在1-2nm的固体超强酸材料。搅拌完成后,用蒸馏水洗涤至中性,将所得产物抽滤,放马弗炉中400℃下干燥5小时,研磨细化后放入干燥器中保存。

45.(2)固体酸负载聚酯催化剂的制备:在装有搅拌器、冷凝器及温度计的反应器中,加入钛酸正丁酯6.8g(0.2mol)、正硅酸四丁酯1g(0.005mol),磷酸三苯酯0.032g(0.001mol)、30ml乙醇在80℃下反应5小时。然后加入上一步制备得到的固体超强酸载体20g,回流吸附3小时,抽滤,干燥得到固体酸负载聚酯催化剂a 26g,所得催化剂流动性好。

46.实施例2

47.按照实施例1的过程,在步骤(1)固体超强酸材料的制备中,将30g钙基蒙脱土(ca-mmt)更换为30g高岭土,在90℃条件下搅拌4小时制备层状固体超强酸材料,步骤(2)与实施例1一样,得到25.8g固体酸聚酯催化剂b。

48.实施例3

49.按照实施例1的过程,步骤(1)与实施例1一样,在步骤(2)中加入钛酸四异丙酯加入6.6g(0.2mol)、硅酸四乙酯0.95g(0.005mol),磷酸三苯酯0.032g(0.001mol)、30ml乙醇在85℃下反应5小时。然后加入上一步制备得到的固体超强酸载体20g,回流吸附3小时,抽滤,干燥得到25.5g固体酸负载聚酯催化剂c,所得催化剂流动性好。

50.实施例4

51.按照实施例1的过程,步骤(1)与实施例1一样,在步骤(2)中加入钛酸四异丙酯加入6.6g(0.2mol)、硅酸四乙酯0.95g(0.005mol),磷酸三甲酯0.029g(0.001mol),30ml异丙醇在100℃下反应5小时。然后加入上一步制备得到的固体超强酸载体20g,回流吸附3小时,抽滤,干燥得到26.1g固体酸负载聚酯催化剂d,所得催化剂流动性好。

52.实施例5

53.按照实施例1的过程,步骤(1)与实施例1一样,在步骤(2)中加入钛酸四异丙酯加入6.6g(0.2mol)、硅酸四乙酯0.95g(0.005mol),磷酸三异丙酯0.031g(0.001mol),30ml异丙醇在110℃下反应5小时。然后加入上一步制备得到的固体超强酸载体20g,回流吸附3小时,抽滤,干燥得到24g固体酸负载聚酯催化剂e,所得催化剂流动性好。

54.实施例6

55.按照实施例1的过程,在步骤(1)固体超强酸材料的制备中,将30g粒径为20μm的钙基蒙脱土(ca-mmt)和300ml 50%的硫酸溶液放入1l烧瓶中,在80℃条件下搅拌5小时制备层状固体超强酸材料,步骤(2)与实施例1一样,得到26.4g固体酸聚酯催化剂f。

56.实施例7

57.按照实施例1的过程,在步骤(1)固体超强酸材料的制备中,将30g粒径为20μm的钙基蒙脱土(ca-mmt)和200ml 50%的盐酸溶液放入1l烧瓶中,在95℃条件下搅拌5小时制备层状固体超强酸材料,步骤(2)与实施例1一样,得到26.4g固体酸聚酯催化剂f。

58.实施例8

59.按照实施例1的过程,在步骤(1)固体超强酸材料的制备中,将30g粒径为20μm的滑石和200ml 50%的硝酸溶液放入1l烧瓶中,在90℃条件下搅拌4小时制备层状固体超强酸材料,步骤(2)与实施例5一样,得到23g固体酸聚酯催化剂g。

60.实施例9

61.按照实施例1的过程,步骤(1)与实施例1一样,在步骤(2)中加入钛酸四异丙酯加入6.6g(0.2mol)、硅酸四甲酯0.91g(0.005mol),磷酸三苯酯0.032g(0.001mol),30ml异丙醇醇在110℃下反应3小时。然后加入上一步制备得到的固体超强酸载体20g,回流吸附3小时,抽滤,干燥得到25.8g固体酸负载聚酯催化剂h,所得催化剂流动性好。

62.实施例10

63.共聚酯pbat的合成:

64.在酯化过程,将0.22mol 1,4-丁二醇(bdo)、0.1mol对苯二甲酸(pta)、0.1mol己二酸(aa)和实施例1得到的催化剂a(基于生成的聚酯的量,钛原子的重量含量为1

×

10-6

)加入三口烧瓶内,放入盐浴锅内使反应温度缓慢上升至160~180℃,持续2h,此过程通入n2,直到没有更多的水被蒸馏出来,酯化结束。然后温度持续升至240℃,进行下一步缩聚过程反应,逐渐升温至260℃,此过程中逐渐抽真空至<100pa,整个缩聚反应过程为1.5h。在n2保护下,倒出反应物,冷却至室温防止聚合物氧化。结果见表1。

65.实施例11-18

66.共聚酯pbat的合成:

67.与实施例10的区别在于:分别采用实施例2至9制得的催化剂。结果见表1。

68.对比例1

69.共聚酯pbat的合成:

70.与实施例10的区别在于:采用钛酸四丁酯作为催化剂。结果见表1。

71.表1不同成分催化剂合成pbat产品性能比较

[0072][0073]

由表1数据可知,本发明所得的负载型聚酯催化剂相对于传统催化剂具有更高的反应活性,其用量仅有传统催化剂的十分之一。所得到的pbat产品性能优良,其特性粘度能达到甚至超过传统催化剂产品,同时发现制备产品具有更高的结晶温度,更便于产品的加工。

[0074]

实施例19

[0075]

聚酯pet的合成:

[0076]

将50g pta和24g eg加入100ml玻璃反应釜,加入实施例1中得到的催化剂a,以ti:pta的重量比为2*10-6

,放入盐浴锅内使反应温度缓慢上升至200~220℃,持续2h,当镏出水量达到理论值的95%以上时,酯化结束。然后温度持续升至240℃,进行下一步缩聚过程反应,逐渐升温至260℃,此过程中逐渐抽真空至<100pa,当缩聚产物达到相当于特性黏度的不再增加时,降温出料。

[0077]

实施例20

[0078]

聚酯pef的合成:

[0079]

将45g呋喃二甲酸二甲酯和24g乙二醇加入100ml玻璃反应釜,加入实施例1中得到的催化剂a,以ti:pta的重量比为5*10-6

,放入盐浴锅内使反应温度缓慢上升至180~200℃,当镏出水量达到理论值的95%以上时,酯化结束。然后温度持续升至220℃,进行下一步缩聚过程反应,逐渐升温至235~245℃,此过程中逐渐抽真空至<100pa,当缩聚产物达到相当于特性黏度的不再增加时,降温出料。

[0080]

从实施例19和实施例20的聚合结果看到,本发明得的催化剂应用范围广泛,不仅可以用于制备传统生物可降解材料pbat,还可以制备普通聚酯pet以及生物基可降解材料pef,具有较好的市场前景。

[0081]

由图1至图3可知,本发明实施例完成了pbat的制备,产品结构与对比例一致,dsc谱图表明实施例制备的产品具有更高的结晶温度,更便于产品的加工。

[0082]

综上所述,本发明提供的催化剂制备方法,制备的固体酸载体,由于固体超强酸材料的特殊酸性以及表面性能能够对聚酯催化剂的产生重要影响,通过库伦相互作用,超强酸性载体将增强中心金属的电负性和阳离子稳定性,从而增加活性催化剂的百分比、活性、和寿命,新型超强酸载体是层状结构的粘土,其突出的特点是高酸性和可以层层剥离的结构,由于载体也具有高酸性,提高了主催化剂的催化性能。因此,得到的催化剂更稳定,不易水解,有利于更方便的加入到聚酯反应体系,具有更好的反应活性,含杂质基团少,合成的聚酯产品色相更好。

[0083]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1