一种汽车内饰吸音材料及其制备方法与流程

1.本发明涉及汽车装饰材料技术领域,尤其涉及一种汽车内饰吸音材料及其制备方法。

背景技术:

2.随着人们生活水平的提高,汽车已成为人们日常生活中不可或缺的一部分,且每年的需求量在不断的增长中。在保证物质条件的前提下,人们开始越来越关注健康问题,环境友好汽车装饰材料已成为汽车装饰材料的主流发展趋势。汽车内饰材料的安全性能是汽车装饰材料中最为重要的,人们在使用汽车的过程中,不可避免的会与汽车内饰接触,因此汽车内饰的性能对评价汽车性能方面也是最有显著的地位。外界的噪音会对汽车内的驾驶者和使用者产生干扰,通常汽车在设计时会提高汽车内饰材料的吸音性能,以降低外界噪音对车内驾驶者和使用者的影响。但目前的汽车使用的吸音材料的种类多样,性能参差不齐,而且现有的吸音材料常填充有大量的可燃物质,进而使汽车的安全性能降低,而且现有的吸音材料的功能比较单一,通常主要使吸音的功效,在其他方面的性能提高较少,比如甲醛等有机挥发物的含量较多,不符合环境友好的发展理念;吸音材料容易发生霉变,尤其时梅雨季节等。基于现有技术中存在的不足,本发明提出一种汽车内饰吸音材料及其制备方法。

技术实现要素:

3.本发明的目的是为了解决现有汽车内饰用吸音材料填充大量可燃物导致汽车的安全性能降低,甲醛等有机挥发物的含量较多,容易发生霉变的问题,而提出的一种汽车内饰吸音材料及其制备方法。

4.为实现以上目的,本发明通过以下技术方案予以实现:

5.一种汽车内饰吸音材料,包括以下重量份的原料:聚丙烯40~50份、乙烯

‑

醋酸乙烯共聚物20~30份、秸秆3~8份、硼砂4~10份、二氧化钛1~4份、异抗坏血酸0.3~1.4份、改性混合液2~5份、六氟铝酸钠2~4份、硬脂酸锌1~4份、防霉剂0.3~0.6份

6.优选的,所述汽车内饰吸音材料包括以下重量份的原料:聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、二氧化钛2份、异抗坏血酸0.7份、改性混合液3份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份。

7.优选的,所述改性混合液由以下方法制得:

8.s1、将n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐加热溶解在适量的丙酮中,加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的3%~6%的硅烷偶联剂、n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的5~8倍的无水乙醇以及n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的1~4倍的异丙醇,于50~60℃机械搅拌1~2h,得混合中间液;

9.s2、向步骤s1制得得混合中间液中加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的10%~15%的2

‑

巯基苯并噻唑,在循环水冷凝状态下,机械搅拌1~2h,减压浓缩,真空干

燥,冷却至室温即得改性混合液。

10.优选的,步骤s1和步骤s2中,所述机械搅拌的转速为400~600r/min。

11.优选的,步骤s2中,减压浓缩的温度为40~45℃,真空干燥的温度为50~55℃,真空干燥的时间为4~8h。

12.优选的,所述防霉剂为由质量比为3~6:1的硫酸铜和十二烷基硫酸钠混合后,加入硫酸铜和十二烷基硫酸钠总质量的5%~8%的6

‑

己内酯以及硫酸铜和十二烷基硫酸钠总质量的5~10倍的无水乙醇,超声分散40~60min,减压浓缩,干燥而得。

13.本发明还提出了一种汽车内饰吸音材料的制备方法,其特征在于,包括以下步骤:

14.a、按照聚丙烯40~50份、乙烯

‑

醋酸乙烯共聚物20~30份、秸秆3~8份、硼砂4~10份、二氧化钛1~4份、异抗坏血酸0.3~1.4份、改性混合液2~5份、六氟铝酸钠2~4份、硬脂酸锌1~4份、防霉剂0.3~0.6份称取各原料,备用;

15.b、向步骤a称取的改性混合液中加入改性混合液质量的15~20倍的丙酮,超声分散20~30min,得改性混合液稀释液;

16.c、将步骤a称取的秸秆、硼砂、二氧化钛混合,得混合物料a,向混合物料a中加入混合物料a质量的30%的水混合搅拌,并通过成球机制成直接约20mm的小球,放入烘箱中干燥,再置于800~850℃烧结15~20min,冷却至室温得到烧结物;

17.d、将步骤c制得的烧结物加入步骤b制得的改性混合液稀释液中,于50~55℃,反应20~30min,冷却至室温,过滤,将滤渣干燥即得混合物料b;

18.e、将步骤称取的聚丙烯、乙烯

‑

醋酸乙烯共聚物、异抗坏血酸、六氟铝酸钠、硬脂酸锌、防霉剂置于混合机中,初混5~10min,再加入步骤d制得的混合物料b,以1000~1500r/min的转速混合2~5min再经双螺旋杆挤出机挤出、造粒机造粒即得汽车内饰吸音材料。

19.本发明提供的吸音材料,与现有技术相比优点在于:

20.1、本发明提出的吸音材料,配方合理,以聚丙烯和乙烯

‑

醋酸乙烯共聚物为主要原料,赋予吸音材料良好的力学性能和弹性,并通过秸秆、硼砂、二氧化钛、异抗坏血酸、改性混合液、六氟铝酸钠、硬脂酸锌以及防霉剂的加入以提高吸音材料的阻燃性、吸音性能、防霉性能,并仅释放少量的甲醛,符合环境友好的发展理念,并解决了现有汽车内饰用吸音材料填充大量可燃物导致汽车的安全性能降低,甲醛等有机挥发物的含量较多,容易发生霉变的问题,具有良好的经济效益和推广价值。

21.2、本发明通过秸秆、硼砂和二氧化钛制备成具有多孔结构的烧结物,并配合烧结物在改性混合稀释液中的改性,以增强吸音材料的阻燃特性和吸音性能,并能保证甲醛的释放量较低,以复合环境友好的发展理念,其中改性混合稀释液对烧结物的处理对阻燃和吸音性能的提升具有显著的促进作用,尤其是改性混合稀释液中的n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐既能显著提高吸音材料的阻燃特性又能提高吸音材料的吸音性能。

22.3、本发明中使用的防霉剂对吸音材料的防霉性能具有显著的促进作用,通过添加常用的防霉剂硫酸铜,并配合合理比例的十二烷基硫酸钠和6

‑

己内酯以提高硫酸铜的防霉、抑菌特性,使硫酸铜对汽车内饰吸音材料的防霉和抑菌特性得到显著的提升。

具体实施方式

23.下面结合具体实施例对本发明作进一步解说。

24.实施例1

25.本发明提出的一种汽车内饰吸音材料,包括以下重量份的原料:聚丙烯40份、乙烯

‑

醋酸乙烯共聚物30份、秸秆3份、硼砂4份、二氧化钛4份、异抗坏血酸0.3份、改性混合液5份、六氟铝酸钠4份、硬脂酸锌1份、防霉剂0.6份;

26.所述改性混合液由以下方法制得:

27.s1、将n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐加热溶解在适量的丙酮中,加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的3%的硅烷偶联剂、n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的8倍的无水乙醇以及n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的1倍的异丙醇,于50℃,以600r/min的转速机械搅拌1h,得混合中间液;

28.s2、向步骤s1制得得混合中间液中加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的10%的2

‑

巯基苯并噻唑,在循环水冷凝状态下,以600r/min的转速机械搅拌1h,40℃减压浓缩,50℃真空干燥8h,冷却至室温即得改性混合液;

29.所述防霉剂为由质量比为3:1的硫酸铜和十二烷基硫酸钠混合后,加入硫酸铜和十二烷基硫酸钠总质量的8%的6

‑

己内酯以及硫酸铜和十二烷基硫酸钠总质量的5倍的无水乙醇,超声分散60min,减压浓缩,干燥而得;

30.一种汽车内饰吸音材料的制备方法,包括以下步骤:

31.a、按照聚丙烯40份、乙烯

‑

醋酸乙烯共聚物30份、秸秆3份、硼砂4份、二氧化钛4份、异抗坏血酸0.3份、改性混合液5份、六氟铝酸钠4份、硬脂酸锌1份、防霉剂0.6份称取各原料,备用;

32.b、向步骤a称取的改性混合液中加入改性混合液质量的15倍的丙酮,超声分散20min,得改性混合液稀释液;

33.c、将步骤a称取的秸秆、硼砂、二氧化钛混合,得混合物料a,向混合物料a中加入混合物料a质量的30%的水混合搅拌,并通过成球机制成直接约20mm的小球,放入烘箱中干燥,再置于800℃烧结20min,冷却至室温得到烧结物;

34.d、将步骤c制得的烧结物加入步骤b制得的改性混合液稀释液中,于50℃,反应30min,冷却至室温,过滤,将滤渣干燥即得混合物料b;

35.e、将步骤称取的聚丙烯、乙烯

‑

醋酸乙烯共聚物、异抗坏血酸、六氟铝酸钠、硬脂酸锌、防霉剂置于混合机中,初混5min,再加入步骤d制得的混合物料b,以1500r/min的转速混合2min再经双螺旋杆挤出机挤出、造粒机造粒即得汽车内饰吸音材料。

36.实施例2

37.本发明提出的一种汽车内饰吸音材料,包括以下重量份的原料:聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、二氧化钛2份、异抗坏血酸0.7份、改性混合液3份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份;

38.所述改性混合液由以下方法制得:

39.s1、将n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐加热溶解在适量的丙酮中,加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的4%的硅烷偶联剂、n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的6倍的无水乙醇以及n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的2倍的异丙醇,于55℃,以500r/min的转速机械搅拌2h,得混合中间液;

40.s2、向步骤s1制得得混合中间液中加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量

的12%的2

‑

巯基苯并噻唑,在循环水冷凝状态下,以500r/min的转速机械搅拌2h,45℃减压浓缩,55℃真空干燥6h,冷却至室温即得改性混合液;

41.所述防霉剂为由质量比为5:1的硫酸铜和十二烷基硫酸钠混合后,加入硫酸铜和十二烷基硫酸钠总质量的6%的6

‑

己内酯以及硫酸铜和十二烷基硫酸钠总质量的8倍的无水乙醇,超声分散60min,减压浓缩,干燥而得;

42.一种汽车内饰吸音材料的制备方法,包括以下步骤:

43.a、按照聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、二氧化钛2份、异抗坏血酸0.7份、改性混合液3份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份称取各原料,备用;

44.b、向步骤a称取的改性混合液中加入改性混合液质量的20倍的丙酮,超声分散25min,得改性混合液稀释液;

45.c、将步骤a称取的秸秆、硼砂、二氧化钛混合,得混合物料a,向混合物料a中加入混合物料a质量的30%的水混合搅拌,并通过成球机制成直接约20mm的小球,放入烘箱中干燥,再置于850℃烧结15min,冷却至室温得到烧结物;

46.d、将步骤c制得的烧结物加入步骤b制得的改性混合液稀释液中,于55℃,反应20min,冷却至室温,过滤,将滤渣干燥即得混合物料b;

47.e、将步骤称取的聚丙烯、乙烯

‑

醋酸乙烯共聚物、异抗坏血酸、六氟铝酸钠、硬脂酸锌、防霉剂置于混合机中,初混8min,再加入步骤d制得的混合物料b,以1200r/min的转速混合4min再经双螺旋杆挤出机挤出、造粒机造粒即得汽车内饰吸音材料。

48.实施例3

49.本发明提出的一种汽车内饰吸音材料,包括以下重量份的原料:聚丙烯50份、乙烯

‑

醋酸乙烯共聚物20份、秸秆8份、硼砂10份、二氧化钛1份、异抗坏血酸1.4份、改性混合液2份、六氟铝酸钠2份、硬脂酸锌4份、防霉剂0.3份;

50.所述改性混合液由以下方法制得:

51.s1、将n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐加热溶解在适量的丙酮中,加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的6%的硅烷偶联剂、n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的5倍的无水乙醇以及n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的4倍的异丙醇,于60℃,以400r/min的转速机械搅拌2h,得混合中间液;

52.s2、向步骤s1制得得混合中间液中加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的15%的2

‑

巯基苯并噻唑,在循环水冷凝状态下,以400r/min的转速机械搅拌2h,45℃减压浓缩,55℃真空干燥4h,冷却至室温即得改性混合液;

53.所述防霉剂为由质量比为6:1的硫酸铜和十二烷基硫酸钠混合后,加入硫酸铜和十二烷基硫酸钠总质量的5%的6

‑

己内酯以及硫酸铜和十二烷基硫酸钠总质量的10倍的无水乙醇,超声分散40min,减压浓缩,干燥而得;

54.一种汽车内饰吸音材料的制备方法,包括以下步骤:

55.a、按照聚丙烯50份、乙烯

‑

醋酸乙烯共聚物20份、秸秆8份、硼砂10份、二氧化钛1份、异抗坏血酸1.4份、改性混合液2份、六氟铝酸钠2份、硬脂酸锌4份、防霉剂0.3份称取各原料,备用;

56.b、向步骤a称取的改性混合液中加入改性混合液质量的20倍的丙酮,超声分散

30min,得改性混合液稀释液;

57.c、将步骤a称取的秸秆、硼砂、二氧化钛混合,得混合物料a,向混合物料a中加入混合物料a质量的30%的水混合搅拌,并通过成球机制成直接约20mm的小球,放入烘箱中干燥,再置于850℃烧结15min,冷却至室温得到烧结物;

58.d、将步骤c制得的烧结物加入步骤b制得的改性混合液稀释液中,于55℃,反应20min,冷却至室温,过滤,将滤渣干燥即得混合物料b;

59.e、将步骤称取的聚丙烯、乙烯

‑

醋酸乙烯共聚物、异抗坏血酸、六氟铝酸钠、硬脂酸锌、防霉剂置于混合机中,初混10min,再加入步骤d制得的混合物料b,以1000r/min的转速混合5min再经双螺旋杆挤出机挤出、造粒机造粒即得汽车内饰吸音材料。

60.对比例1

61.一种汽车内饰吸音材料,包括以下重量份的原料:聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、二氧化钛2份、异抗坏血酸0.7份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份;

62.所述防霉剂为由质量比为5:1的硫酸铜和十二烷基硫酸钠混合后,加入硫酸铜和十二烷基硫酸钠总质量的6%的6

‑

己内酯以及硫酸铜和十二烷基硫酸钠总质量的8倍的无水乙醇,超声分散60min,减压浓缩,干燥而得;

63.一种汽车内饰吸音材料的制备方法,包括以下步骤:

64.a、按照聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、二氧化钛2份、异抗坏血酸0.7份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份称取各原料,备用;

65.b、取与实施例2的步骤b中相同量的丙酮,超声分散25min;

66.c、将步骤a称取的秸秆、硼砂、二氧化钛混合,得混合物料a,向混合物料a中加入混合物料a质量的30%的水混合搅拌,并通过成球机制成直接约20mm的小球,放入烘箱中干燥,再置于850℃烧结15min,冷却至室温得到烧结物;

67.d、将步骤c制得的烧结物加入步骤b的丙酮中,于55℃,反应20min,冷却至室温,过滤,将滤渣干燥即得混合物料b;

68.e、将步骤称取的聚丙烯、乙烯

‑

醋酸乙烯共聚物、异抗坏血酸、六氟铝酸钠、硬脂酸锌、防霉剂置于混合机中,初混8min,再加入步骤d制得的混合物料b,以1200r/min的转速混合4min再经双螺旋杆挤出机挤出、造粒机造粒即得汽车内饰吸音材料。

69.对比例2

70.一种汽车内饰吸音材料,包括以下重量份的原料:聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、二氧化钛2份、异抗坏血酸0.7份、改性混合液3份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份;

71.所述改性混合液由以下方法制得:

72.s1、取与实施例2步骤s1相同量的丙酮中,加入实施例2步骤s1中n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的4%的硅烷偶联剂、实施例2步骤s1中n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的6倍的无水乙醇以及实施例2步骤s1中n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的2倍的异丙醇,于55℃,以500r/min的转速机械搅拌2h,得混合中间液;

73.s2、向步骤s1制得得混合中间液中加入实施例2步骤s1中n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的12%的2

‑

巯基苯并噻唑,在循环水冷凝状态下,以500r/min的转速机

械搅拌2h,45℃减压浓缩,55℃真空干燥6h,冷却至室温即得改性混合液;

74.所述防霉剂为由质量比为5:1的硫酸铜和十二烷基硫酸钠混合后,加入硫酸铜和十二烷基硫酸钠总质量的6%的6

‑

己内酯以及硫酸铜和十二烷基硫酸钠总质量的8倍的无水乙醇,超声分散60min,减压浓缩,干燥而得;

75.一种汽车内饰吸音材料的制备方法,包括以下步骤:

76.a、按照聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、二氧化钛2份、异抗坏血酸0.7份、改性混合液3份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份称取各原料,备用;

77.b、向步骤a称取的改性混合液中加入改性混合液质量的20倍的丙酮,超声分散25min,得改性混合液稀释液;

78.c、将步骤a称取的秸秆、硼砂、二氧化钛混合,得混合物料a,向混合物料a中加入混合物料a质量的30%的水混合搅拌,并通过成球机制成直接约20mm的小球,放入烘箱中干燥,再置于850℃烧结15min,冷却至室温得到烧结物;

79.d、将步骤c制得的烧结物加入步骤b制得的改性混合液稀释液中,于55℃,反应20min,冷却至室温,过滤,将滤渣干燥即得混合物料b;

80.e、将步骤称取的聚丙烯、乙烯

‑

醋酸乙烯共聚物、异抗坏血酸、六氟铝酸钠、硬脂酸锌、防霉剂置于混合机中,初混8min,再加入步骤d制得的混合物料b,以1200r/min的转速混合4min再经双螺旋杆挤出机挤出、造粒机造粒即得汽车内饰吸音材料。

81.对比例3

82.本发明提出的一种汽车内饰吸音材料,包括以下重量份的原料:聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、异抗坏血酸0.7份、改性混合液3份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份;

83.所述改性混合液由以下方法制得:

84.s1、将n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐加热溶解在适量的丙酮中,加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的4%的硅烷偶联剂、n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的6倍的无水乙醇以及n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的2倍的异丙醇,于55℃,以500r/min的转速机械搅拌2h,得混合中间液;

85.s2、向步骤s1制得得混合中间液中加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的12%的2

‑

巯基苯并噻唑,在循环水冷凝状态下,以500r/min的转速机械搅拌2h,45℃减压浓缩,55℃真空干燥6h,冷却至室温即得改性混合液;

86.所述防霉剂为由质量比为5:1的硫酸铜和十二烷基硫酸钠混合后,加入硫酸铜和十二烷基硫酸钠总质量的6%的6

‑

己内酯以及硫酸铜和十二烷基硫酸钠总质量的8倍的无水乙醇,超声分散60min,减压浓缩,干燥而得;

87.一种汽车内饰吸音材料的制备方法,包括以下步骤:

88.a、按照聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、异抗坏血酸0.7份、改性混合液3份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份称取各原料,备用;

89.b、向步骤a称取的改性混合液中加入改性混合液质量的20倍的丙酮,超声分散25min,得改性混合液稀释液;

90.c、将步骤a称取的秸秆、硼砂混合,得混合物料a,向混合物料a中加入混合物料a质

量的30%的水混合搅拌,并通过成球机制成直接约20mm的小球,放入烘箱中干燥,再置于850℃烧结15min,冷却至室温得到烧结物;

91.d、将步骤c制得的烧结物加入步骤b制得的改性混合液稀释液中,于55℃,反应20min,冷却至室温,过滤,将滤渣干燥即得混合物料b;

92.e、将步骤称取的聚丙烯、乙烯

‑

醋酸乙烯共聚物、异抗坏血酸、六氟铝酸钠、硬脂酸锌、防霉剂置于混合机中,初混8min,再加入步骤d制得的混合物料b,以1200r/min的转速混合4min再经双螺旋杆挤出机挤出、造粒机造粒即得汽车内饰吸音材料。

93.对比例4

94.本发明提出的一种汽车内饰吸音材料,包括以下重量份的原料:聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、二氧化钛2份、异抗坏血酸0.7份、改性混合液3份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份;

95.所述改性混合液由以下方法制得:

96.s1、将n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐加热溶解在适量的丙酮中,加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的4%的硅烷偶联剂、n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的6倍的无水乙醇以及n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的2倍的异丙醇,于55℃,以500r/min的转速机械搅拌2h,得混合中间液;

97.s2、向步骤s1制得得混合中间液中加入n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐质量的12%的2

‑

巯基苯并噻唑,在循环水冷凝状态下,以500r/min的转速机械搅拌2h,45℃减压浓缩,55℃真空干燥6h,冷却至室温即得改性混合液;

98.所述防霉剂为由质量比为5:1的硫酸铜和十二烷基硫酸钠混合后,加入硫酸铜和十二烷基硫酸钠总质量的8倍的无水乙醇,超声分散60min,减压浓缩,干燥而得;

99.一种汽车内饰吸音材料的制备方法,包括以下步骤:

100.a、按照聚丙烯45份、乙烯

‑

醋酸乙烯共聚物25份、秸秆5份、硼砂7份、二氧化钛2份、异抗坏血酸0.7份、改性混合液3份、六氟铝酸钠3份、硬脂酸锌2份、防霉剂0.4份称取各原料,备用;

101.b、向步骤a称取的改性混合液中加入改性混合液质量的20倍的丙酮,超声分散25min,得改性混合液稀释液;

102.c、将步骤a称取的秸秆、硼砂、二氧化钛混合,得混合物料a,向混合物料a中加入混合物料a质量的30%的水混合搅拌,并通过成球机制成直接约20mm的小球,放入烘箱中干燥,再置于850℃烧结15min,冷却至室温得到烧结物;

103.d、将步骤c制得的烧结物加入步骤b制得的改性混合液稀释液中,于55℃,反应20min,冷却至室温,过滤,将滤渣干燥即得混合物料b;

104.e、将步骤称取的聚丙烯、乙烯

‑

醋酸乙烯共聚物、异抗坏血酸、六氟铝酸钠、硬脂酸锌、防霉剂置于混合机中,初混8min,再加入步骤d制得的混合物料b,以1200r/min的转速混合4min再经双螺旋杆挤出机挤出、造粒机造粒即得汽车内饰吸音材料。

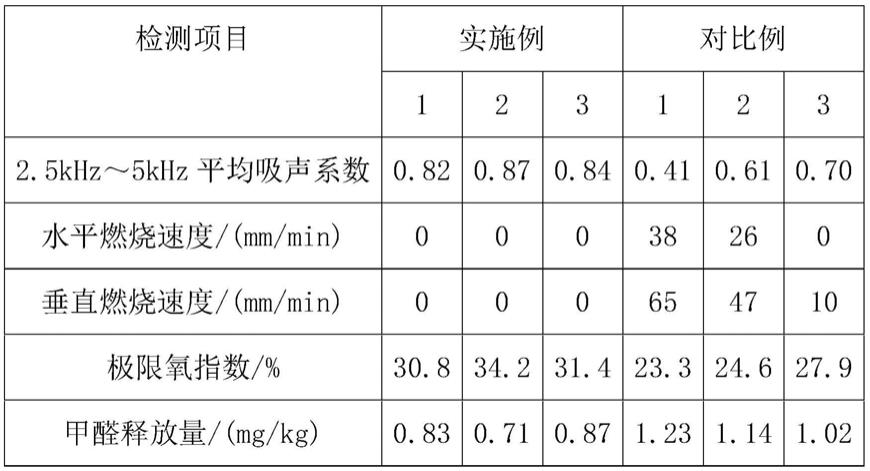

105.对实施例1~实施例3以及对比例1~对比例3制得的吸音材料进行性能检测,检测结果件表1。

106.表1:

[0107][0108]

表1中,水平燃烧速度参照标准gb8410

‑

2006测试;垂直燃烧速度参照标准gb32086

‑

2015测试;极限氧指数参照标准gb/t5454

‑

1997测试。

[0109]

表1实验结果显示,本发明提出的吸音材料(实施例1~实施例3)的吸声系数高可以达到0.8以上,且阻燃性能优异,水平燃烧速度和垂直燃烧速度均为0,且极限氧指数可以达到30%以上,相比于对比例1~对比例3具有明显的优势,这液表明本发明中的改性混合稀释液对吸音材料的阻燃性和吸音性能具有双重影响,尤其时改性混合稀释液中的n,n,n',n'

‑

四甲基氯甲脒六氟磷酸盐具有突出作用,而且吸音材料中二氧化钛的存在也会对阻燃等级和吸声系数有一定的影响。

[0110]

我们还对对实施例1~实施例3制得的吸音材料的甲醛释放量进行了检测,结果表明,实施例1~实施例3得到的吸音材料的甲醛释放量均在0.9mg/kg以下,符合相关标准。

[0111]

参照gb/t 24346

‑

2009标准对实施例2和对比例4制得的吸音材料的抑菌率和防霉性能进行测试,结果见表2。

[0112]

表2:

[0113]

[0114]

表2实验结果表明,本发明得到的吸音材料的抑菌、防霉效果优异,且防霉剂中的6

‑

己内酯对提升硫酸铜的防霉、抑菌作用起显著的促进作用。

[0115]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1