连续化六甲氧基甲基三聚氰胺的生产方法与流程

1.本发明涉及一种连续化六甲氧基甲基三聚氰胺的生产方法。

背景技术:

2.六甲氧基甲基三聚氰胺树脂作为橡胶的主要粘合剂,利用其与加载体进行复配,形成亚甲基给予体粘合剂。它与亚甲基接受体配合使用,起到使橡胶与钢丝等骨架材料粘合的作用。同时,六甲氧基甲基三聚氰胺树脂也是密胺多元醇树脂生产的主要原材料,但是,其来源较单一,且质量一直不稳定,制约着下游产品的可持续发展。

3.目前六甲氧基甲基三聚氰胺树脂可由间歇法和连续法两种工艺制备。

4.采用间歇法的生产工艺制备的六甲氧基甲基三聚氰胺存在以下缺陷:(1)反应时间长(2)产品质量不稳定(3)产品转化率及产量较连续法低。采用连续法的生产工艺制备的六甲氧基甲基三聚氰胺虽然解决了以上问题,但由于在生产时普遍采用液酸及液碱作为酸碱催化剂,使得体系中会有大量的盐析出,必须经过滤步骤将固体盐除去才能得到澄清透明的产品。固体废盐在过滤过程中还会附带走一定的树脂产品,影响产率,同时固体废盐的处理一方面增加了企业的成本,另一方面也会对环保造成不利的影响。

5.中国专利cn111205235a中公开的连续化生产六甲氧基甲基三聚氰胺(hmmm)工艺,其步骤为连续地将物料ⅱ、甲醇和催化剂ⅱ输送至醚化反应釜中进行醚化反应,反应得到物料ⅲ;连续地将物料ⅲ通入中和釜中,加入终止剂,终止醚化反应得到物料ⅳ;物料ⅳ连续地经蒸馏和过滤后得到最终产物六甲氧基甲基三聚氰胺。此发明中采用硝酸作为醚化反应催化剂,采用氢氧化钠溶液作为终止剂,在反应过程中酸碱中和生成的硝酸钠盐利用刮板过滤器进行过滤去除。整个反应工艺中除了醚化反应,还需进行中和反应及过滤步骤,尽管得到的产品质量较好,但整体工艺不够环保,产品收率不够高。

6.中国专利cn111440282a中公开了甲醚化氨基树脂的环保生产方法,其步骤为将甲醇和强酸型阳离子树脂按比例加入反应釜;预热后再将多羟甲基三聚氰胺按比例加入反应釜;在反应釜内进行一次醚化反应;反应结束后,将阳离子树脂留置在反应釜内,并将一次反应溶液转移至后处理釜;在后处理釜中将反应溶液脱除水和过量的甲醇,得到一次产物;将一次产物重新转移至反应釜,并补加甲醇后进行二次醚化反应;反应结束后,仍将阳离子树脂留置在反应釜内,并将反应溶液移至后处理釜;在后处理釜中将反应溶液脱除水和过量的甲醇,从而得到二次产物。此发明为间歇反应,采用强酸型阳离子交换树脂作为醚化反应催化剂,用量为总投料量的5~50%,且需要进行二次醚化反应才能得到最终产品六甲氧基甲基三聚氰胺,反应时间长,同时对于最终产品的各项性能指标未做说明。

技术实现要素:

7.本发明所要解决的技术问题是现有技术中六甲氧基甲基三聚氰胺生产过程中使用无机酸碱催化剂产生固体废盐需要过滤的问题,提供一种连续化的绿色环保生产方法,采用本发明提供的方法,在不影响产品质量的前提下,生产工艺更加简便绿色环保,同时也

提高了产品收率,降低了生产成本。

8.为解决上述技术问题,本发明采用的技术方案如下:一种连续化六甲氧基甲基三聚氰胺的生产,包括以下步骤:

9.(1)连续地将六羟甲基化三聚氰胺粉末、甲醇输送至预先加有固体酸催化剂的醚化反应釜中在搅拌条件下进行醚化反应;醚化反应时间为40~90分钟;

10.(2)醚化反应结束后,将固体酸催化剂留置在反应釜内,并将包含反应产物、水和过量甲醇的反应溶液连续地泵入薄膜蒸发器中进行蒸馏反应后得到最终产物六甲氧基甲基三聚氰胺;

11.其中,所得最终产品六甲氧基甲基三聚氰胺中的游离甲醛的重量百分含量小于0.5%;水分重量百分含量小于0.5%;醚化度为5~6。

12.上述技术方案中,优选地步骤(1)中六羟甲基化三聚氰胺粉末和甲醇的摩尔比为1:8~30;固体酸催化剂的加入量为总投料重量的1~4.5%;醚化反应温度为40~80℃;步骤(2)中得到的六甲氧基甲基三聚氰胺产物中的游离甲醛的重量百分含量小于0.2%;水分重量百分含量小于0.25%;醚化度为5.5~5.95。

13.上述技术方案中,优选地步骤(1)中六羟甲基化三聚氰胺粉末和甲醇的摩尔比为1:10~25;固体酸催化剂的加入量为总投料重量的3~4.5%;醚化反应温度为40~70℃。

14.上述技术方案中,优选地步骤(1)中的固体酸催化剂为可重复使用的不溶性固体颗粒。

15.上述技术方案中,优选地步骤(1)中的固体酸催化剂为固体酸金属催化剂。

16.上述技术方案中,优选地步骤(1)中的醚化反应釜底部设置有过滤器保证固体酸催化剂能留置于反应釜内。

17.本发明的生产方法中采用连续法的工艺制备六甲氧基甲基三聚氰胺,通过固体酸催化剂一步催化醚化反应,不需要额外添加碱液来终止反应,通过分离固体酸催化剂和反应溶液即可简单的终止反应,省去了中和反应及过滤操作的同时彻底解决了固体废盐的问题,整个生产工艺更加的连续简便、绿色环保、高效,节约了生产成本的同时产品质量也未受影响,产品的收率大大提高,取得了较好的技术效果。

具体实施方式

18.实施例1

19.原料六羟甲基三聚氰胺粉末按中国专利cn111205235a中的方法制备得到。

20.(1)在醚化釜中预先投入0.72kg固体酸金属催化剂(购自“金之键高科技材料有限公司”,牌号:imolbox-scat);

21.(2)连续地将六羟甲基化三聚氰胺粉末和甲醇打入醚化反应釜中(其中甲醇高位槽和醚化反应釜均配有回流装置),在搅拌条件下进行醚化反应,其中六羟甲基化三聚氰胺粉末的流量为30kg/h,甲醇流量为32kg/h;醚化反应时间为70分钟;

22.(3)醚化反应结束后,将固体酸催化剂留置在反应釜内,并将包含反应产物、水和过量甲醇的反应溶液连续地泵入薄膜蒸发器中进行降膜脱单后得到最终产物六甲氧基甲基三聚氰胺,其质量检测数据如表4所示。

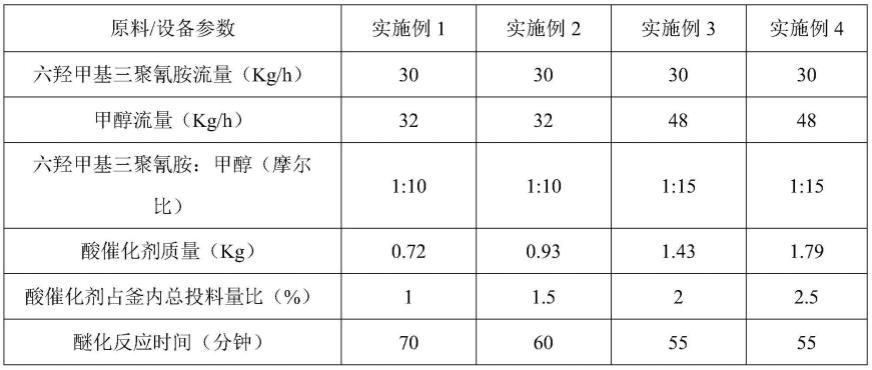

23.实施例2至实施例4

24.实施例2至实施例4实验按照实施例1的各个步骤进行,唯一的区别为反应参数不同,具体见表1,制备得到的连续化质量稳定的六甲氧基甲基三聚氰胺的产品质量检测数据如表4所示。

25.表1实施例1至实施例4的反应参数

[0026][0027][0028]

实施例5至实施例8

[0029]

实施例5至实施例8实验按照实施例1的各个步骤进行,唯一的区别为反应参数不同,具体见表2,制备得到的连续化质量稳定的六甲氧基甲基三聚氰胺的产品质量检测数据如表4所示。

[0030]

表2实施例5至实施例8的反应参数

[0031]

原料/设备参数实施例5实施例6实施例7实施例8六羟甲基三聚氰胺流量(kg/h)30303030甲醇流量(kg/h)32324848六羟甲基三聚氰胺:甲醇(摩尔比)1:101:101:151:15酸催化剂质量(kg)1.551.812.342.34酸催化剂占釜内总投料量比(%)33.544.5醚化反应时间(分钟)50504540醚化反应温度(℃)55555350

[0032]

比较例1

[0033]

(1)向反应釜中加入4416kg 99%甲醇,开启搅拌器,投入550kg强酸型阳离子树脂(购自“天津心悦华美环保科技公司”,型号001

×

7(732)),开始预热,当料温到40℃时加入1078kg六羟甲基三聚氰胺粉末,开启冷凝回流,继续升温,升温至50℃,维持约200分钟。

[0034]

(2)反应结束后,打开反应釜底部下液阀,启动物料泵,将物料泵送到后处理釜。开后处理釜加热蒸汽,启动搅拌器,启动真空泵对物料减压蒸馏脱除反应水和多余的甲醇。

[0035]

(3)减压蒸馏结束后,向反应釜内加入1375kg 99%甲醇,启动反应釜搅拌器,用物料泵将后处理釜中已脱除水分和多余甲醇的粗(一次)产物泵送到反应釜内,开反应釜加热蒸汽,升温至70℃,维持约150分钟。

[0036]

(4)反应结束后,打开反应釜底部下液阀,启动物料泵,将物料泵送到后处理釜。开

后处理釜加热蒸汽,启动搅拌器,启动真空泵对物料减压蒸馏脱除反应水和多余的甲醇。

[0037]

(5)向釜内加入1kg硅藻土,维持搅拌,启动物料泵,使物料(二次产物)经压滤机过滤,在视镜口观察到物料清澈透明后,开始计量装桶出料。其制备得到的产品其质量检测数据如表4所示。

[0038]

比较例2

[0039]

(1)连续地将六羟甲基化三聚氰胺粉末物料ⅰ、甲醇和硝酸打入三个串联的醚化反应釜中(其中甲醇高位槽和醚化反应釜均配有回流装置),通过硝酸调节各釜ph值稳定在5.5,得到物料ⅱ,其中调节物料ⅰ的流量为30kg/h,甲醇流量为32kg/h,硝酸流量为0.3kg/h;

[0040]

(2)连续地将物料ⅱ通入中和釜,用10%氢氧化钠溶液作为终止剂将混合物中和至ph9.0得到物料ⅲ,醚化反应时间为40分钟;

[0041]

(3)将物料ⅲ连续地经过薄膜蒸发器进行降膜脱单,后经刮板过滤器过滤;连续地得到最终产物六甲氧基甲基三聚氰胺,其质量检测数据如表4所示。

[0042]

比较例3至比较例4

[0043]

比较例3至比较例4按照比较例2中的各个步骤进行,唯一的区别在于反应参数不同,具体见表3,制备得到的连续化的六羟甲基化三聚氰胺的产品质量检测数据如表4所示。

[0044]

表3比较例2至比较例4的反应参数

[0045][0046][0047]

表4实施例1至8和比较例2至4制备六甲氧基甲基三聚氰胺产品的检测数据

[0048][0049]

从表4的检测数据可以看出,采用本发明的连续工艺制备得到的六甲氧基甲基三聚氰胺与现有技术连续工艺制备的六甲氧基甲基三聚氰胺产品指标相当(实施例1-8与比较例2-4),游离甲醛含量<0.2%,水分含量<0.25%,醚化度>5.9,但产品的收率在同等配比条件下明显提高,这是由于本发明中采用固体酸催化剂时不产生固体废盐,省去了过滤步骤,避免了过滤过程中固体盐以及助滤剂等附带有部分产品,从而影响产品收率。从表4中还能看出,采用本发明的连续工艺制备得到的六甲氧基甲基三聚氰胺与现有技术采用间歇法二次醚化制备的产品相比(实施例1-8与比较例1),其质量和转化率均有明显优势,这是由于本发明采用的连续工艺使得反应更完全,质量更稳定。综上所述,采用本发明的工艺路线,通过固体酸催化剂一步催化醚化反应,省去了中和反应及过滤操作的同时彻底解决了固体废盐的问题,整个生产工艺更加的连续简便、绿色环保、高效,节约了生产成本的同时产品质量也未受影响,产品的收率大大提高,取得了较好的技术效果,可以很好地应用于六甲氧基甲基三聚氰胺的工业化生产中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1