一种工业生产无定形聚芳醚酮的后处理方法

1.本发明公开了一种工业生产无定形聚芳醚酮的后处理方法,属于高分子材料制备领域。

背景技术:

2.聚芳醚酮属于高性能特种工程塑料,具有优异的热性能、力学性能、阻燃性、低介电性及抗冲击能等,被广泛的应用到航空航天、交通运输、医疗等高技术领域。此外,无定形聚芳醚酮树脂可溶于有机溶剂,进一步拓展了聚芳醚酮的加工方式,应用前景广阔。

3.目前聚芳醚酮树脂价格较高,主要受其后处理成本的影响,工业化生产后处理工艺一般采用去离子水、工业乙醇沉淀聚合物溶液,粉碎得到树脂颗粒,通过多次水洗得到树脂粉末。粉碎得到的树脂颗粒形状不规则,导致洗涤不均匀,增加洗涤次数,大量的废水需要回收处理,导致后处理成本较高。cn 102888003提供一种新的沉析的方法

‑

闪蒸沉析,解决了无机盐粒子清洗不干净造成高分子产品纯度不高,以及沉析后溶剂回收能耗高的问题,但是闪蒸多适用于低沸点溶剂。

4.cn 105694040公开了一种制备聚醚砜树脂的带压热分散纯化工艺,虽然采用液体分布器控制颗粒粒径,但是搅拌器破碎的颗粒粒径较大,水洗工艺成本高。

技术实现要素:

5.本发明提供的一种工业生产无定形聚芳醚酮的后处理方法。

6.一种工业生产无定形聚芳醚酮的后处理方法,包括如下步骤:

7.在无定形聚芳醚酮反应结束后向反应釜的高温聚合物溶液中加入与生产无定形聚芳醚酮过程采用的聚合溶剂相同的溶剂做稀释剂,充分搅拌;在向反应釜通入氮气加压的条件下,将反应釜中的高温聚合物溶液经过滤系统过滤后通过雾化喷嘴以小液滴的形式落入装有水并带搅拌功能的沉析釜中凝固,浸泡20分钟至1.5小时(优选40分钟至1h)后,分离混合溶液及树脂颗粒;采用脂肪提取器通过去离子水作为提取剂,往复提纯8~10小时,去除树脂颗粒中的无机盐及溶剂,并进一步以去离子水沸水煮洗1~2次,每次0.5~1小时,使去离子水的电导率低于20μs/cm,真空干燥得到聚芳醚酮树脂颗粒;

8.所述聚合溶剂可选择n,n

‑

二甲基乙酰胺(dmac),n

‑

甲基吡咯烷酮(nmp),环丁砜中的一种或二种以上;

9.所述稀释剂的加入量为生产无定形聚芳醚酮过程聚合溶剂质量的10%~60%。

10.所述脂肪提取器用水量为物料体积的1.2~1.5倍,煮洗每次用水量为物料体积的1~1.2倍。

11.所述高温聚合物溶液温度(加压排到过滤系统前的温度)为130℃~200℃;

12.所述喷嘴内径0.5mm~2mm;

13.通过过滤系统中的不锈钢滤网过滤去除体系大颗粒杂质,所述过滤系统中的不锈钢滤网目数为100目~600目。

14.所述氮气压力为0.5mpa~1.0mpa。

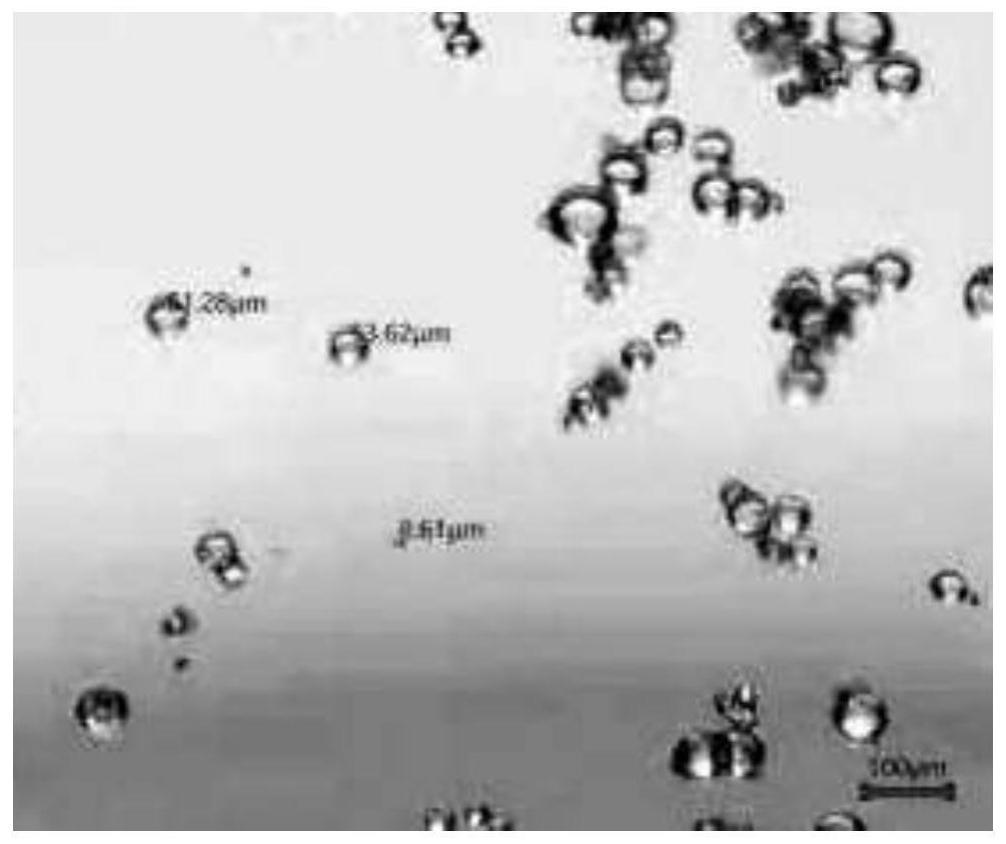

15.所述树脂颗粒为球形,d50为30μm~100μm。

16.生产无定形聚芳醚酮过程:反应釜中加入一定量的双酚及双卤单体、带水剂、成盐剂及聚合溶剂,在130~220℃温度下反应4~10小时。

17.所述双酚单体至少含有酚酞、3,3

‑

双(4

‑

羟基苯基)

‑2‑

苯基异吲哚啉

‑1‑

酮中的一种或二种,且其中不含有或可含有对苯二酚、4,4'

‑

联苯二酚、2,2

‑

二(4

‑

羟基苯基)丙烷中的一种或二种作为双酚单体,对苯二酚、4,4'

‑

联苯二酚、2,2

‑

二(4

‑

羟基苯基)丙烷中的一种或二种占双酚单体摩尔总量的0%~90%;

18.所述双卤单体至少含有4,4'

‑

二氟二苯甲酮、1,4

‑

双(4

‑

氟苯甲酰基)苯、1,3

‑

双(4

‑

氟苯甲酰)苯中的一种或二种以上,且其中不含有或可含有2,6

‑

二氯苯腈作为双卤单体;2,6

‑

二氯苯腈占双卤单体摩尔总量的0%~90%;双酚单体与双卤单体的摩尔比为(1~1.06):1;

19.所述成盐剂为无水碳酸钠、氢氧化钠、无水碳酸钾、氢氧化钾中的一种或二种以上,成盐剂与双酚单体的摩尔比为(1.2~2):1;

20.带水剂为甲苯、二甲苯中的一种,其与聚合溶剂的体积比1:(4

‑

6);所述双酚单体、双卤单体、成盐剂、带水剂与聚合溶剂混合后体系中反应单体(双酚单体和双卤单体)固含量为20%~35%。

21.本发明的有益效果:本发明解决了传统水洗工艺效果差、效率低、能耗大、废液多的问题。采用高压喷淋的方式形成的球形颗粒,粒径小,有利于通过脂肪提取工艺去除无机盐及溶剂,大幅减少用水量。精馏塔只需提纯水及聚合溶剂两种,工艺简单,能耗低,大幅降低后处理成本,利于工业化生产。

附图说明

22.图1为实施例1树脂粒径图。

具体实施方式

23.下述非限定性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

24.对比例1

25.pek

‑

c后处理工艺

26.在1m3反应釜中加入127.3kg酚酞和87.3kg二氟二苯酮单体、100l二甲苯、60.8kg碳酸钾及500l环丁砜,在150~210℃反应6小时。反应结束后,加入200l环丁砜,充分搅拌15分钟,将溶液从聚合釜放料口放出,落入装有2m3去离子水并带搅拌功能的沉析釜中,物料成丝状析出被打断成小段,浸泡1小时,分离混合溶液及物料。小段树脂通过机械粉碎成100目的树脂颗粒,洗涤釜中装有1.5m3去离子水,沸水煮洗1小时,离心分离树脂颗粒。重复上述煮洗过程,共计煮洗8次,测试最后一次煮洗后水的电导率≤20μs/cm,真空干燥得到聚芳醚酮树脂。总废水量约12

‑

15m3。

27.实施例1

28.pek

‑

c后处理工艺

29.在1m3反应釜中加入127.3kg酚酞和87.3kg二氟二苯酮单体、100l二甲苯、60.8kg碳酸钾及500l环丁砜,在150~210℃反应6小时。反应结束后,加入200l环丁砜,充分搅拌15分钟,聚合物溶液降至200℃,加压到0.6mpa将聚合物溶液经过滤系统(通过200目不锈钢滤网去除体系大颗粒杂质)过滤后通过直径2mm的雾化喷嘴以小液滴的形式落入装有2m3去离子水并带搅拌功能的沉析釜中凝固1h,,分离混合溶液及树脂颗粒。通过1.2m3去离子水以脂肪提取的方式去除树脂颗粒中的无机盐及溶剂,往复提纯8小时,进入洗涤釜沸水煮洗1h,去离子水用量1m3测试水的电导率为10μs/cm,真空干燥得到聚芳醚酮树脂,粒径d50为86μm,总废水量约5m3。

30.实施例2

31.pek

‑

cn后处理工艺

32.在1m3反应釜中加入127.3kg酚酞、48.2kg 2,6

‑

二氯苯腈、26.2kg二氟二苯酮单体、120l甲苯、66.3kg碳酸钾及600l n,n

‑

二甲基乙酰胺(dmac),在130~160℃反应10小时。反应结束后,加入300l dmac溶液,充分搅拌30分钟,聚合物溶液降至130℃,加压到0.08mpa将聚合物溶液排到过滤系统,通过400目不锈钢滤网去除体系大颗粒杂质,溶液通过直径1mm的雾化喷嘴以小液滴的形式落入装有2m3去离子水并带搅拌功能的沉析釜中凝固1h,,分离混合溶液及树脂颗粒。通过1.5m3去离子水以脂肪提取的方式去除树脂颗粒中的无机盐及溶剂,往复提纯10小时,进入洗涤釜沸水煮洗2次,每次1h,每次去离子水用量1.2m3,测试水的电导率为15μs/cm,真空干燥得到聚芳醚酮树脂颗粒,d50为73μm,总废水量约7m3。

33.实施例3

34.bp

‑

cn后处理工艺

35.在1m3反应釜中加入76.4kg酚酞、29.8kg联苯二酚、87.3kg二氟二苯酮单体、100l二甲苯、60.8kg碳酸钾及500l n

‑

甲基吡咯烷酮(nmp),在140~190℃反应8小时。反应结束后,加入100l nmp溶液,充分搅拌20分钟,聚合物溶液降至180℃,加压到1.0mpa将聚合物溶液排到过滤系统,通过100目不锈钢滤网去除体系大颗粒杂质,溶液通过直径0.75mm雾化喷嘴以小液滴的形式落入装有2m3去离子水并带搅拌功能的沉析釜中凝固1h,分离混合溶液及树脂颗粒。通过1.3m3去离子水以脂肪提取的方式去除树脂颗粒中的无机盐及溶剂,往复提纯9小时,进入洗涤釜沸水煮洗半小时,去离子水用量1.2m3,水的电导率为18μs/cm,真空干燥得到聚芳醚酮树脂,d50为64μm,总废水量5.5m3。

36.实施例4

37.ppe

‑

kc后处理工艺

38.在1m3反应釜中加入157.4kg 3,3

‑

双(4

‑

羟基苯基)

‑2‑

苯基异吲哚啉

‑1‑

酮、87.3kg二氟二苯酮、150l二甲苯、58kg碳酸钾及600l环丁砜,在150~220℃反应4小时。反应结束后,加入100l环丁砜溶液,充分搅拌30分钟,聚合物溶液降至150℃,加压到1.0mpa将聚合物溶液排到过滤系统,通过600目不锈钢滤网去除体系大颗粒杂质,溶液通过直径0.5mm雾化喷嘴以小液滴的形式落入装有2m3去离子水并带搅拌功能的沉析釜中凝固1h,分离混合溶液及树脂颗粒。通过1.4m3去离子水以脂肪提取的方式去除树脂颗粒中的无机盐及溶剂,往复提纯10小时,进入洗涤釜沸水煮洗1小时,去离子水用量1.8m3,水的电导率为8μs/cm,真空干燥得到聚芳醚酮树脂,d50为30μm,总废水量6.2m3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1