一种三聚氰胺树脂、薄膜及其制备方法与流程

1.本发明属于材料化学领域,具体涉及三聚氰胺树脂、薄膜及其制备方法。

背景技术:

2.热固化的薄膜具有环境污染小,加工成本低,易于操作和可控性强等优点,广泛的应用于实验室成膜。传统的三聚氰胺树脂(ma)在热固化的条件下形成聚合度较高的体型聚合物,形成了三维的网状结构,因此具有较高的硬度和脆性。由于缺乏韧性和透明度,使得三聚氰胺树脂膜在应用上受到一定程度的限制,同时对于三聚氰胺树脂成膜的研究也相当的少,因此我们的目的在于开发出固化简单,易于操作的且具有韧性与透明度的三聚氰胺树脂膜,该薄膜在电子器件等领域存在潜在应用。在过去的时间里,人们对三聚氰胺树脂的改性方法主要分为两大类:物理改性和化学改性。物理改性主要是引入填充剂和纤维增韧实现对树脂的改性。近年来,将纳米粘土、纳米纤维和韧性纤维等引入树脂中实现树脂功能的改进的方法得到许多研究者的关注。其中自然资源增强材料的研究尤其突出,例如将木质素纤维添加到树脂中,达到树脂的脆性降低的目的,也有将不改性的三聚氰胺树脂与脲醛树脂混用来提高三聚氰胺树脂的弹性。化学改性因为其能显著的提高三聚氰胺树脂的稳定性,降低甲醛的释放量和实现显著的增韧而被广泛关注。这种方法是通过在三聚氰胺树脂预聚体的基础上引入具有活性基团的柔性分子链。例如,在制备过程引入聚乙烯醇制备了热稳定性良好,绝缘性能较好,阻燃性能优良的弹性三聚氰胺树脂泡沫体。也可以通过引入羟基基团来使得羟甲基醚化来提高三聚氰胺树脂的稳定性,延长三聚氰胺树脂的储存时间,改性后的树脂能够与其他的树脂更好的混用。在改性中使用含羟基的化合物改性三聚氰胺的过程主要分为两个反应阶段,即羟甲基化阶段和醚化阶段,但是改性过程常出现凝胶问题,一旦出现凝胶现象就会导致树脂质量与稳定性下降。物理与化学改性方法也可以同时运用,例如,以乙二醇和碳纤维为复合增韧剂,制备了具有优异隔热性能,阻燃性能和低吸水率的三聚氰胺树脂硬泡,其中乙二醇对羟甲基进行醚化,对树脂进行碳纤维掺杂来提高三聚氰胺树脂的韧性。

技术实现要素:

3.为了拓展三聚氰胺树脂的应用,针对现有技术中三聚氰胺树脂薄膜缺乏韧性和透明度的缺点,本发明的首要目的在于提供一种具有高透明度和韧性的低介电数常数三聚氰胺树脂薄膜及其制备方法。

4.在本研究中,我们采用三聚氰胺为母体,以水作为溶剂制备改性的三聚氰胺树脂,该制备路线绿色环保。首先对三聚氰胺进行羟甲基化得到羟甲基化的三聚氰胺,再利用烯丙基缩水甘油醚中环氧基团与羟甲基化三聚氰胺的羟基进行开环反应,最后得到末端含有双键的改性三聚氰胺,再加入适量的偶氮二异丁腈引发剂引发双键进行自由基聚合得到具有一定聚合度的改性三聚氰胺树脂,再将其制备成薄膜。

5.本发明目的通过以下技术方案实现:

6.一种三聚氰胺树脂的制备方法,包括如下步骤:将三聚氰胺溶解在甲醛溶液中,使用碱液调节体系的ph值,加烯丙基缩水甘油醚进行改性反应,再加入偶氮二异丁腈,聚合反应得到三聚氰胺树脂。

7.将上述得到的三聚氰胺树脂进行旋蒸,真空干燥得到三聚氰胺树脂薄膜。

8.进一步地,所述的三聚氰胺与甲醛的质量比为0.1-6。

9.更进一步地,三聚氰胺与甲醛的质量比为0.2-0.8。

10.进一步地,甲醛溶液为5-40%的甲醛水溶液,甲醛溶液温度为40℃-60℃。

11.更进一步地,甲醛溶液为5-18%的甲醛水溶液。

12.进一步地,所述碱液为氢氧化钠、氨水或乙二胺的溶液中的任一种。

13.更进一步地,碱液的浓度为0.5-2mol/l,所述体系的ph值调节至8-10.5。

14.进一步地,所述的改性反应为在70℃-120℃下反应1.5-5.5h。

15.更进一步地,所述的改性反应为在85℃下反应2.5h。

16.进一步地,三聚氰胺与烯丙基缩水甘油醚的质量比为0.2-4。

17.更进一步地,所述的三聚氰胺与烯丙基缩水甘油醚的质量比为0.8-1.5。

18.进一步地,所述冷却为将温度冷却至60-80℃。

19.进一步地,所述的偶氮二异丁腈占三聚氰胺质量的0.01%-2%。

20.更进一步地,所述的偶氮二异丁腈占三聚氰胺质量的0.5%-1.5%。

21.进一步地,所述的聚合反应的时间为1.5-4.5h,反应温度为70-100℃。

22.所述的三聚氰胺树脂稳定存储时间至少90天,粘度在400-4500mpa

·

s之间,固含量为50-95%。

23.所述旋蒸为于80-100℃下旋蒸2-4h,直至旋蒸的混合溶液无气泡,得到固含量约为90%的树脂。

24.进一步地,所述真空干燥的条件为0.05-0.2mpa的真空度下程序升温至50-130℃,升温速率为20℃/1h-20℃/4h。

25.更进一步地,所述的升温速率为20℃/4h。

26.进一步地,三聚氰胺树脂薄膜的介电常数3.4-3.6c2/(n

·

m2),薄膜透明度80-90%,薄膜的断裂伸长率60-100%,薄膜的极限氧指数28%-33%。

27.与现有技术相比,本发明具有如下优点及有益效果:

28.(1)本发明以烯丙基缩水甘油醚为改性剂制备得到稳定存储的三聚氰胺树脂,其中,烯丙基缩水甘油醚的环氧键与三聚氰胺外环氨基反应的活性很高,易发生化学反应来增加树脂的稳定性,达到延长储存时间的目的。

29.2)用该树脂制得的三聚氰胺树脂薄膜具有韧性和透明度高的特点,同时还具有良好的阻燃性。

30.3)本发明所述的三聚氰胺树脂薄膜,介电常数低至3.4,而且介电损失也维持在0.025的较低水平,使得低成本的三聚氰胺树脂薄膜在5g领域的应用成为一种可能。

具体实施方式

31.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。本发明涉及的原料均可从市场上直接购买。对于未特别注明的工艺参数,可参照常规技术

进行。

32.实施例1

33.1)制备三聚氰胺树脂:将5.00g三聚氰胺在60℃的情况下加入水与甲醛溶液(35%-40%)的体积比5:1的混合液,总体积为120.00ml,调整体系的ph值为8.5左右,待溶液澄清之后滴加烯丙基缩水甘油醚20ml,在85℃的温度下反应2.5h;再向得到的混合溶液中加入aibn 0.025g,在温度80℃的条件下反应2.5h,得到三聚氰胺树脂。

34.2)薄膜的成型过程:将上述得到的树脂在90℃进行旋蒸除水1-4h,直到树脂溶液无气泡产生,此时,树脂固含量约90%,然后将其置于模具中,在50-130℃的范围内进行程序升温,在保持真空(真空度为0.05-0.2mpa)的情况下每隔4h升温20℃,最终得到透明的三聚氰胺树脂薄膜,该薄膜尺寸可为2cm

×

10cm

×

0.1-0.2cm。

35.3)测定薄膜的阻燃性能,透光率,导热系数,断裂伸长率,介电常数等。测定的结果在表2中。

36.实施例2-6

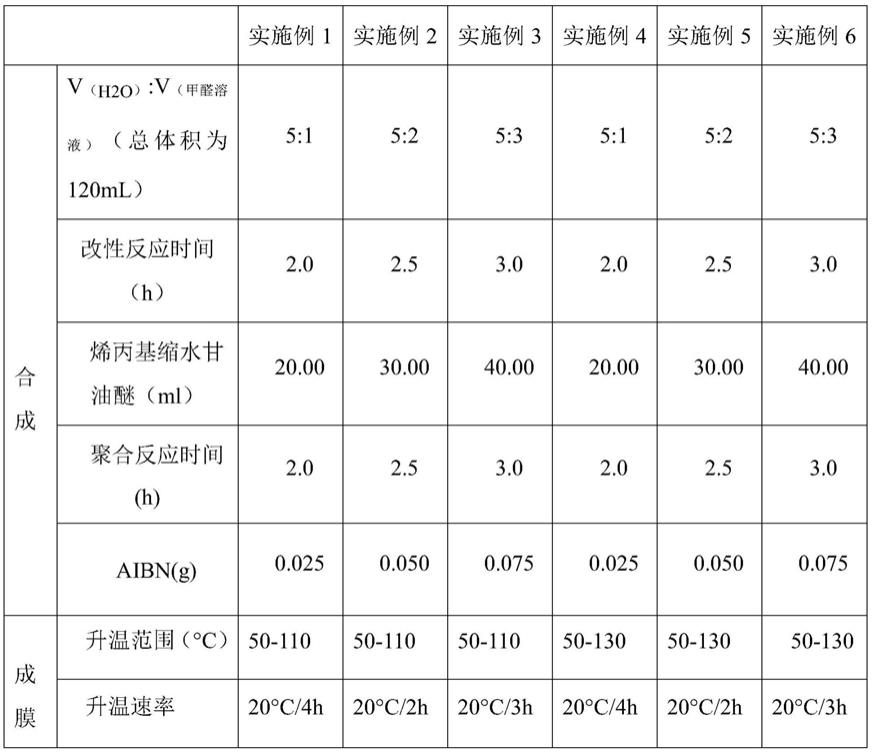

37.实施例2-6三聚氰胺树脂的合成和成膜的流程中,各实施例与实施例1的不同特征列于下表1中。

38.表1实施例1—6的不同特征对比

[0039][0040]

将实施例1至实施例6中所得到的树脂与薄膜进行测试,各项测试均按照如下标准进行。树脂粘度和树脂固含量按照gb/t11175-2002关于合成树脂乳液实验方法测试;导热

系数按照gb/t10294-2008绝热材料稳态热阻测试;极限氧指数按照gb/t2406-1993塑料燃烧性能实验方法氧指数法测试;透光率按照hg/t5077-2016光学功能薄膜近红外光谱透过率的测量方法测试;断裂伸长率按照gb/t13022-1991塑料薄膜拉伸性能试验方法测试;介电常数按照gb/t1409-2006测量大气绝缘材料在工频,音频,高频下电容率和介电损耗因素的推荐方法测试。

[0041]

测试结果如下:

[0042]

表2实施例1-6三聚氰胺树脂及其薄膜性能测试结果

[0043][0044]

根据表2可知,介电常数可低至3.4,此时极限氧指数可为32.15%,透光率高达86.79%,断裂伸长率为78.94%。

[0045]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1