浆液催化剂和膏状催化剂及其制备方法和应用与流程

本发明涉及一种浆液催化剂及其制备方法,包含该浆液催化剂的膏状催化剂,以及烯烃聚合的方法。

背景技术:

1、ziegler-natta催化剂广泛应用于聚烯烃的制备。工业应用的ziegler-natta催化剂主要包括3个部分组成:(1)ziegler-natta主催化剂;(2)作为助催化剂的烷基铝化合物;(3)外给电子体。工业应用过程中,ziegler-natta主催化剂可直接进入反应器,也可以经过预聚合后进入到反应器。预聚合的倍率一般为1-300倍。

2、在spheripol和st等丙烯聚合工业装置中,催化剂的预聚合步骤为:(1)将干粉状的ziegler-natta主催化剂、油和脂的混合物配制成膏状物;(2)将上述膏状物加入连续加入环管形预聚合反应器,同时加入丙烯、烷基铝及硅烷进行预聚合;(3)预聚好的催化剂进入到反应器进行丙烯聚合。这一方法存在以下不足:(1)干粉状的ziegler-natta主催化剂通过管线或短接进入反应器进难免有残留或粘附,极易造成腐蚀。腐蚀产生的绣渣会随干粉进入到预聚合反应器,从而堵塞滤网、管线甚至催化剂喷嘴,严重时会造成装置停车。(2)干粉状ziegler-natta主催化剂的加料必须吊装,操作风险较大。(3)干粉状的ziegler-natta主催化剂在干燥、筛分的过程中的搅拌和摩擦过程会增加催化剂中细粉的量,而这些细粉经过聚合后会形成聚合物粉料中的细粉。(4)干粉催化剂的包装桶不易回收利用,增加危险废物的产生,不利于绿色生产。

3、在使用ziegler-natta催化剂进行聚烯烃制备的过程中,聚合物的粉料颗粒复制了催化剂的颗粒形貌。其间,聚合物中的细粉量是一个十分重要的控制指标。细粉可随着气体进入到管道、换热器等部件,逐步聚集甚至进一步反应、塑化,产生结块、堵塞等,从而影响到装置的长周期稳定运行。

技术实现思路

1、针对现有技术存在的上述问题,本发明提供一种新的浆液催化剂和膏状催化剂及其制备方法。本发明的浆液催化剂或膏状催化剂可直接预聚合再用于烯烃聚合,具有良好的活性,定向能力,以及氢调敏感性。同时烯烃聚合反应得到的聚合物的细粉和块料均很少。与干粉进入到预聚合反应器进行预聚合相比,浆液催化剂和/或膏状催化剂直接进入到预聚合反应器更加便利,注入风险更少。更重要的是,由于加入的是未经过传统意义上的长时间干燥处理的固体催化剂组分浆液,催化剂的破碎及细粉更少,更有利于装置长周期稳定运行。

2、本发明第一方面提供了一种浆液催化剂的制备方法,包括:

3、步骤1、将制备催化剂用载体进行筛分处理,得到经过筛分处理的载体;

4、步骤2、使用经过筛分处理的载体,在惰性稀释剂存在下与钛化合物和给电子体化合物进行接触反应,过滤,得到的固体采用低沸点烷烃b洗涤,得到固体催化剂组分a在烷烃b中分散的第一混合物,所述第一混合物与白油c进行混合,得到第二混合物;

5、步骤3、真空除去所述第二混合物中的低沸点烷烃b,得到固体催化剂组分a在白油c中的浆液催化剂。

6、根据本发明所述的制备方法的一些实施方式,制备催化剂用载体是指用于制备ziegler-natta聚烯烃催化剂的可最终反应成活性氯化镁载体的含镁前体。这种含镁前体(载体)的粒径及形貌确定,并且催化剂的粒径及形貌基本复制载体的粒径及形貌。所述载体包括但不限于cn102453150b中制备的所述烷氧基镁载体,cn1289542c中制备的所述氯化镁醇合物载体。所述载体为用于制备ziegler-natta聚烯烃催化剂的含镁载体,优选地,所述载体为类球形烷氧基镁载体和球形氯化镁醇合物载体中的一种或多种。

7、由本领域公知的溶解析出法制备的固体催化剂组分不适于本发明所述预聚催化剂的制备方法。具体的,如cn85100997a中所述将氯化镁溶解于溶剂中,再在一定条件下析出成活性氯化镁颗粒,再进行负载钛和酯的固体催化剂组分的制备方法。由于析出形成的活性氯化镁颗粒(作为载体)无法进行筛分分离除去部分不规则或团聚的不合格粒子,因此基于该方法制备的催化剂固体组份不能用于可发明所述的预聚催化剂制备。

8、根据本发明所述的制备方法的一些实施方式,载体需要进行筛分后才能使用。如果不筛分,载体中的大颗粒或团聚载体会进入催化剂制备流程,从而产生大粒径或团聚催化剂。而本发明所述催化剂制备方法中没有催化剂干粉的分离及筛分过程。上述大粒径或团聚催化剂进入到聚合反应器会形成热点,从而产生反应器温度不稳定和聚合物结块风险,进而影响装置运行。因而,载体的筛分是保证本方法顺利实施的关键之一。优选地,所述筛分处理得到载体的平均粒径不大于100μm,优选为10-80μm。优选地,例如但不限于使用80-250目筛网进行筛分。

9、根据本发明所述的制备方法的一些实施方式,步骤2得到固体催化剂组分a的过程中不进行干燥处理。即所述使用经过筛分处理的载体,在惰性稀释剂存在下与钛化合物和电子体化合物进行接触反应,过滤的过程中,不进行干燥处理。

10、在本发明中,固体催化剂组分a可以通过本领域常规的制备烯烃催化剂组分的方法进行。例如可通过下述方法来制备本发明的固体催化剂组分。

11、方法一,将烷氧基镁或烷氧基卤化镁悬浮于惰性稀释剂中形成悬浮液,再将该悬浮液与上述的钛化合物、内给电子体混合接触得固体物分散体系,通常称为母液。将母液过滤,所得固体物质悬浮于含四氯化钛的溶液中进行接触处理,通常称为钛处理;然后经过滤,洗涤即可制得本发明的固体催化剂组分。

12、方法一中作为上述烷氧基镁的具体例子,可以举出二甲氧基镁、二乙氧基镁、二丙氧基镁、二异丙氧基镁、二丁氧基镁、二异丁氧基镁、二戊氧基镁、二己氧基镁、二(2-乙基)己氧基镁等或其混合物,优选为二乙氧基镁或二乙氧基镁与其它烷氧基镁的混合物。该烷氧基镁化合物的制备方法,可由本领域公知的方法制备,如专利cn101906017a中公开的将金属镁与脂肪醇在少量碘存在下制备。

13、方法一中作为上述烷氧基卤化镁的具体例子,可以举出甲氧基氯化镁、乙氧基氯化镁、丙氧基氯化镁、丁氧基氯化镁等,优选乙氧基氯化镁。该烷氧基卤化镁化合物的制备方法,可由本领域公知的方法制备,如将格氏试剂丁基氯化镁与四乙氧基钛和四乙氧基硅混合来制备乙氧基氯化镁。

14、方法一中母液的形成所使用的惰性稀释剂可采用己烷、庚烷、辛烷、癸烷、苯、甲苯和二甲苯中的至少一种。

15、方法一中母液的形成所使用的各成分的用量,以每摩尔镁计,钛化合物的使用量0.5-100摩尔,优选为1-50摩尔;惰性稀释剂的使用量通常为0.5-100摩尔,优选为1-50摩尔;内电子给体化合物的总量通常为0.005-10摩尔,优选为0.01-1摩尔。

16、方法一中母液的形成时所述各组分的接触温度通常为-40至200℃,优选为-20至150℃;接触时间通常为1分钟-20小时,优选为5分钟-8小时。

17、方法一中所述钛处理过程中,所使用含四氯化钛的溶液中可选择性加入惰性稀释剂,如己烷、庚烷、辛烷、癸烷、苯、甲苯和二甲苯中的至少一种。

18、方法一中钛处理过程中,所使用含四氯化钛溶液中各成分的用量,以每摩尔镁计,钛化合物的使用量0.5-100摩尔,优选为1-50摩尔;惰性稀释剂的使用量通常为0-100摩尔,优选为0-50摩尔。

19、方法一中钛处理次数为0-10次,优选1-5次。

20、方法一中钛处理过程中,可选择性加入上述电子给体化合物,其中内给电子体用量通常为0.005-10摩尔,优选为0.01-1摩尔。

21、方法一中钛处理温度通常为0-200℃,优选为30-150℃;接触时间通常为1分钟-20小时,优选为5分钟-6小时。

22、方法二,将二卤化镁的醇合物悬浮于惰性稀释剂中形成悬浮液,再将该悬浮液与上述的钛化合物、内给电子体混合接触得固体物分散体系,以下通称为母液。将母液过滤,所得固体物质悬浮于含四氯化钛的溶液中进行接触处理,以下通称为钛处理;然后经过滤,洗涤即可制得本发明的固体催化剂组分。

23、方法二中所述二卤化镁的醇合物可以通过以下方法制得:在不与加合物混溶的惰性溶剂(如己烷、庚烷、辛烷、癸烷、苯、甲苯和二甲苯等)存在下,将醇(如甲醇、乙醇、丙醇或异丙醇等)和卤化镁混合形成乳液,使该乳液迅速急冷分散,所得球形颗粒即为二卤化镁的醇合物。

24、方法二中母液的形成所使用的惰性稀释剂可采用己烷、庚烷、辛烷、癸烷、苯、甲苯和二甲苯中的至少一种。

25、方法二中母液的形成所使用的各成分的用量,以每摩尔镁计,钛化合物的使用量0.5-100摩尔,优选为1-50摩尔;惰性稀释剂的使用量通常为0.5-100摩尔,优选为1-50摩尔;电子给体化合物的总量通常为0.005-10摩尔,优选为0.01-1摩尔。

26、方法二中母液的形成时所述各组分的接触温度通常为-40至200℃,优选为-20至150℃;接触时间通常为1分钟-20小时,优选为5分钟-8小时。

27、方法二中所述钛处理过程中,所使用含四氯化钛的溶液中可选择性加入惰性稀释剂,如己烷、庚烷、辛烷、癸烷、苯、甲苯和二甲苯中的至少一种。

28、方法二中钛处理过程中,所使用含四氯化钛溶液中各成分的用量,以每摩尔镁计,钛化合物的使用量0.5-100摩尔,优选为1-50摩尔;惰性稀释剂的使用量通常为0-100摩尔,优选为0-50摩尔。

29、方法二中钛处理次数为0-10次,优选1-5次。

30、方法二中钛处理过程中,可选择性加入上述电子给体化合物,其中内给电子体用量通常为0.005-10摩尔,优选为0.01-1摩尔。

31、方法二中钛处理温度通常为0-200℃,优选为30-150℃;接触时间通常为1分钟-20小时,优选为5分钟-6小时。

32、在上述方法一和方法二中,所述内给电子体化合物可以选自邻苯二甲酸酯类化合物、二醇酯类化合物、氰基琥珀酸酯类化合物、二醚类化合物和琥珀酸酯类化合物中的至少一种;优选选自二醇酯类化合物、氰基琥珀酸酯类化合物、二醚类化合物和琥珀酸酯类化合物中的至少一种。

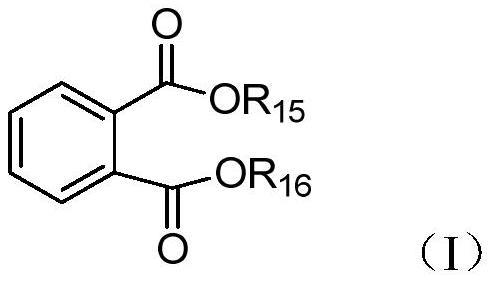

33、所述邻苯二甲酸酯类化合物的实例包括但不限于选自式(i)所示的邻苯二甲酸酯类化合物,

34、

35、式(i)中,r15和r16相同或不相同,各自独立地选自c1-c20的直链烷烃、c3-c20的支链烷基、c3-c20的环烷基、c6-c20的芳基、c7-c20的烷芳基或c7-c20的芳烷基,所述烷基、环烷基、芳基、烷芳基或芳烷基中碳上的氢原子可任选地被、杂原子、烷基或烷氧基取代,所述烷基、环烷基、芳基、烷芳基或芳烷基主链上的碳原子可任选地被杂原子取代。优选地,r15和r16各自独立地选自c1-c10的直链烷基、c3-c10的支链烷基、c3-c10的环烷基或c6-c10的芳基;更优选地,r15和r16各自独立地选自c1-c6的直链烷基或c1-c6的支链烷基;进一步优选地,r15和r16各自独立地选自甲基、乙基、丙基、异丙基、丁基、异丁基、特丁基或苯基。

36、根据本发明所述的制备方法的一些实施方式,所述式(i)所示的邻苯二甲酸酯类化合物的实例包括但不限于:邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二正丙酯、邻苯二甲酸二异丙酯、邻苯二甲酸二正丁酯、邻苯二甲酸二异丁酯、邻苯二甲酸二(1-甲基)丙酯、邻苯二甲酸二叔丁酯、邻苯二甲酸二正戊酯、邻苯二甲酸二(1-甲基)丁酯、邻苯二甲酸二(2-甲基)丁酯、邻苯二甲酸二异戊酯、邻苯二甲酸二(1,1’-二甲基)丙酯、邻苯二甲酸二特戊酯、邻苯二甲酸二(1,2-二甲基)丙酯、邻苯二甲酸正己酯、邻苯二甲酸二(1-甲基)戊酯、邻苯二甲酸二(2-甲基)戊酯、邻苯二甲酸二(3-甲基)戊酯、邻苯二甲酸二异己酯、邻苯二甲酸二(1,1’-二甲基)丁酯、邻苯二甲酸二(2,2’-二甲基)丁酯、邻苯二甲酸二特己酯、邻苯二甲酸二(1,2-二甲基)丁酯、邻苯二甲酸二(2,3-二甲基)丁酯、邻苯二甲酸二(1,3-二甲基)丁酯、邻苯二甲酸二(1,1’,2-三甲基)丙酯、邻苯二甲酸二(1,2,2’-三甲基)丙酯、邻苯二甲酸正庚酯、邻苯二甲酸二(1-甲基)己酯、邻苯二甲酸二(2-甲基)己酯、邻苯二甲酸二(3-甲基)己酯、邻苯二甲酸二(4-甲基)己酯、邻苯二甲酸二异庚酯、邻苯二甲酸二(1,1’-二甲基)戊酯、邻苯二甲酸二(2,2’-二甲基)戊酯、邻苯二甲酸二(3,3’-二甲基)戊酯、邻苯二甲酸二特庚酯、邻苯二甲酸二(1,2-二甲基)戊酯、邻苯二甲酸二(1,3-二甲基)戊酯、邻苯二甲酸二(1,4-二甲基)戊酯、邻苯二甲酸二(2,3-二甲基)戊酯、邻苯二甲酸二(2,4-二甲基)戊酯、邻苯二甲酸二(3,4-二甲基)戊酯、邻苯二甲酸二(1,1’,2-三甲基)丁酯、邻苯二甲酸二(1,1’,3-三甲基)丁酯、邻苯二甲酸二(1,2,2’-三甲基)丁酯、邻苯二甲酸二(2,2’,3-三甲基)丁酯、邻苯二甲酸二(1,3,3’-三甲基)丁酯、邻苯二甲酸二(2,3,3’-三甲基)丁酯、邻苯二甲酸二(1,1’,2,2’-四甲基)丙酯、邻苯二甲酸正辛酯、邻苯二甲酸二(1-甲基)庚酯、邻苯二甲酸二(2-甲基)庚酯、邻苯二甲酸二(3-甲基)庚酯、邻苯二甲酸二(4-甲基)庚酯、邻苯二甲酸二(5-甲基)庚酯、邻苯二甲酸二异辛酯、邻苯二甲酸二(1,1’-二甲基)己酯、邻苯二甲酸二(2,2’-二甲基)己酯、邻苯二甲酸二(3,3’-二甲基)己酯、邻苯二甲酸二(4,4’-二甲基)己酯、邻苯二甲酸二(5,5’-二甲基)己酯、邻苯二甲酸二(1,2-二甲基)己酯、邻苯二甲酸二(1,3-二甲基)己酯、邻苯二甲酸二(1,4-二甲基)己酯、邻苯二甲酸二(1,5-二甲基)己酯、邻苯二甲酸二(2,3-二甲基)己酯、邻苯二甲酸二(2,4-二甲基)己酯、邻苯二甲酸二(2,5-二甲基)己酯、邻苯二甲酸二(3,4-二甲基)己酯、邻苯二甲酸二(3,5-二甲基)己酯、邻苯二甲酸二(4,5-二甲基)己酯、邻苯二甲酸二(1,1’,2-三甲基)戊酯、邻苯二甲酸二(1,1’,3-三甲基)戊酯、邻苯二甲酸二(1,1’,4-三甲基)戊酯、邻苯二甲酸二(1,2,2’-三甲基)戊酯、邻苯二甲酸二(2,2’,3-三甲基)戊酯、邻苯二甲酸二(2,2’,4-三甲基)戊酯、邻苯二甲酸二(1,3,3’-三甲基)戊酯、邻苯二甲酸二(2,3,3’-三甲基)戊酯、邻苯二甲酸二(3,3’,4-三甲基)戊酯、邻苯二甲酸二(1,4,4’-三甲基)戊酯、邻苯二甲酸二(2,4,4’-三甲基)戊酯、邻苯二甲酸二(3,4,4’-三甲基)戊酯、邻苯二甲酸二(1,1’,2,2’-四甲基)丁酯、邻苯二甲酸二(1,1’,3,3’-四甲基)丁酯、邻苯二甲酸二(2,2’,3,3’-四甲基)丁酯、邻苯二甲酸二苯酯、邻苯二甲酸二(邻甲基)苯酯、邻苯二甲酸二(对甲基)苯酯、邻苯二甲酸二(间甲基)苯酯、邻苯二甲酸二(邻甲氧基)苯酯、邻苯二甲酸二(对甲氧基)苯酯、邻苯二甲酸二(间甲氧基)苯酯;优选选自邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二正丙酯、邻苯二甲酸二异丙酯、邻苯二甲酸二正丁酯、邻苯二甲酸二异丁酯、邻苯二甲酸二叔丁酯、邻苯二甲酸二正戊酯、邻苯二甲酸二异戊酯、邻苯二甲酸正己酯、邻苯二甲酸二异己酯、邻苯二甲酸正庚酯、邻苯二甲酸异庚酯、邻苯二甲酸正辛酯、邻苯二甲酸异辛酯、邻苯二甲酸二苯酯、邻苯二甲酸二(邻甲基)苯酯、邻苯二甲酸二(对甲基)苯酯、邻苯二甲酸二(间甲基)苯酯、邻苯二甲酸二(邻甲氧基)苯酯、邻苯二甲酸二(对甲氧基)苯酯、邻苯二甲酸二(间甲氧基)苯酯;更优选选自邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二正丙酯、邻苯二甲酸二异丙酯、邻苯二甲酸二正丁酯、邻苯二甲酸二异丁酯、邻苯二甲酸二叔丁酯、邻苯二甲酸二正戊酯、邻苯二甲酸二异戊酯、邻苯二甲酸正己酯、邻苯二甲酸异己酯、邻苯二甲酸二苯酯、邻苯二甲酸二(邻甲基)苯酯、邻苯二甲酸二(对甲基)苯酯、邻苯二甲酸二(邻甲氧基)苯酯、邻苯二甲酸二(对甲氧基)苯酯。

37、所述二醇酯类化合物的实例包括但不限于选自式(ii)所示的二醇酯类化合物,

38、

39、式(ii)中,r17和r18相同或不同,各自分别为取代或未取代的c1-c20的直链烷烃、取代或未取代的c3-c20的支链烷基、取代或未取代的c3-c20的环烷基、取代或未取代的c6-c20的芳基、取代或未取代的c7-c20的烷芳基、取代或未取代的c7-c20的芳烷基、取代或未取代的c2至c10的烯烃基或取代或未取代的c10-c20的稠环芳基;r19-r24相同或不同,各自分别为氢、卤素、取代或未取代的直链的c1-c20的直链烷基、取代或未取代的c3-c20的支链烷基、取代或未取代的c3-c20的环烷基、取代或未取代的c6-c20的芳基、取代或未取代的c7-c20的烷芳基、取代或未取代的c7-c20的芳烷基、取代或未取代的c2-c10的烯烃基或者取代或未取代的c10-c20的稠环芳基;或者r19-r22中的至少一个与r23-r24中的至少一个成环。

40、所述式(ii)所示的二醇酯类化合物的实例包括但不限于:2-乙基-1,3-丙二醇二苯甲酸酯、2-丙基-1,3-丙二醇二苯甲酸酯、2-异丙基-2-异戊基-1,3丙二醇二苯甲酸酯、1,3-丁二醇二甲基苯甲酸酯、2-甲基-1,3-丁二醇二间氯苯甲酸酯、2,3-二甲基-1,3-丁二醇二苯甲酸酯、1,3-戊二醇新戊酸酯、2,4-戊二醇二苯甲酸酯、2-甲基-1,3-戊二醇苯甲酸肉桂酸酯、2,2-二甲基-1,3-戊二醇二苯甲酸酯、2,4-庚二醇二苯甲酸酯、3,5-庚二醇二苯甲酸酯、4-乙基-3,5-庚二醇二苯甲酸酯和2-甲基-3,5-庚二醇二苯甲酸酯中的至少一种;优选为3,5-庚二醇二苯甲酸酯、4-乙基-3,5-庚二醇二苯甲酸酯和2,4-戊二醇二苯甲酸酯中的至少一种;更优选为3,5-庚二醇二苯甲酸酯。

41、所述氰基琥珀酸酯类化合物的实例包括但不限于选自式(iii)所示氰基琥珀酸酯类化合物,

42、

43、式(iii)中,r25和r26相同或不相同,各自独立地选自氢、c1-c14的直链烷基、c3-c14的支链烷基、c3-c10的环烷基、c6-c10的芳基、c7-c10的烷芳基或c7-c10的芳烷基;r27和r28相同或不相同,各自独立地选自c1-c10的直链烷基、c1-c10的支链烷基、c3-c10的环烷基、c6-c10的芳基、c7-c20的烷芳基或c7-c20的芳烷基。

44、所述式(iii)所示氰基琥珀酸酯类化合物的实例包括但不限于:2,3-二异丙基-2-氰基丁二酸二甲酯、2,3-二异丙基-2-氰基丁二酸二乙酯、2,3-二异丙基-2-氰基丁二酸二正丙酯、2,3-二异丙基-2-氰基丁二酸二异丙酯、2,3-二异丙基-2-氰基丁二酸二正丁酯、2,3-二异丙基-2-氰基丁二酸二异丁酯、2,3-二异丙基-2-氰基丁二酸-1-甲酯-4-乙酯(r25=甲基,r26=乙基)、2,3-二异丙基-2-氰基丁二酸-1-乙酯-4-甲酯(r25=乙基,r26=甲基)、2,3-二异丙基-2-氰基丁二酸-1-正丁酯-4-乙酯(r25=正丁基,r26=乙基)、2,3-二异丙基-2-氰基丁二酸-1-乙酯-4-正丁酯(r25=乙基,r26=正丁基)、2,3-二异丁基-2-氰基丁二酸二甲酯、2,3-二异丁基-2-氰基丁二酸二乙酯、2,3-二异丁基-2-氰基丁二酸二正丙酯、2,3-二异丁基-2-氰基丁二酸二异丙酯、2,3-二异丁基-2-氰基丁二酸二正丁酯、2,3-二异丁基-2-氰基丁二酸二异丁酯、2,3-二异丁基-2-氰基丁二酸-1-甲酯-4-乙酯(r25=甲基,r26=乙基)、2,3-二异丁基-2-氰基丁二酸-1-乙酯-4-甲酯(r25=乙基,r26=甲基)、2,3-二异丁基-2-氰基丁二酸-1-正丁酯-4-乙酯(r25=正丁基,r26=乙基)、2,3-二异丁基-2-氰基丁二酸-1-乙酯-4-正丁酯(r25=乙基,r26=正丁基)、2,3-二仲丁基-2-氰基丁二酸二甲酯、2,3-二仲丁基-2-氰基丁二酸二乙酯、2,3-二仲丁基-2-氰基丁二酸二正丙酯、2,3-二仲丁基-2-氰基丁二酸二异丙酯、2,3-二仲丁基-2-氰基丁二酸二正丁酯、2,3-二仲丁基-2-氰基丁二酸二异丁酯、2,3-二仲丁基-2-氰基丁二酸-1-甲酯-4-乙酯(r25=甲基,r26=乙基)、2,3-二仲丁基-2-氰基丁二酸-1-乙酯-4-甲酯(r25=乙基,r26=甲基)、2,3-二仲丁基-2-氰基丁二酸-1-正丁酯-4-乙酯(r25=正丁基,r26=乙基)、2,3-二仲丁基-2-氰基丁二酸-1-乙酯-4-正丁酯(r25=乙基,r26=正丁基)、2,3-二环戊基-2-氰基丁二酸二甲酯、2,3-二环戊基-2-氰基丁二酸二乙酯、2,3-二环戊基-2-氰基丁二酸二正丙酯、2,3-二环戊基-2-氰基丁二酸二异丙酯、2,3-二环戊基-2-氰基丁二酸二正丁酯、2,3-二环戊基-2-氰基丁二酸二异丁酯、2,3-二环戊基-2-氰基丁二酸-1-甲酯-4-乙酯(r25=甲基,r26=乙基)、2,3-二环戊基-2-氰基丁二酸-1-乙酯-4-甲酯(r25=乙基,r26=甲基)、2,3-二环戊基-2-氰基丁二酸-1-正丁酯-4-乙酯(r25=正丁基,r26=乙基)、2,3-二环戊基-2-氰基丁二酸-1-乙酯-4-正丁酯(r25=乙基,r26=正丁基)、2,3-二环己基-2-氰基丁二酸二甲酯、2,3-二环己基-2-氰基丁二酸二乙酯、2,3-二环己基-2-氰基丁二酸二正丙酯、2,3-二环己基-2-氰基丁二酸二异丙酯、2,3-二环己基-2-氰基丁二酸二正丁酯、2,3-二环己基-2-氰基丁二酸二异丁酯、2,3-二环己基-2-氰基丁二酸-1-甲酯-4-乙酯(r25=甲基,r26=乙基)、2,3-二环己基-2-氰基丁二酸-1-乙酯-4-甲酯(r25=乙基,r26=甲基)、2,3-二环己基-2-氰基丁二酸-1-正丁酯-4-乙酯(r25=正丁基,r26=乙基)、2,3-二环己基-2-氰基丁二酸-1-乙酯-4-正丁酯(r25=乙基,r26=正丁基);优选2,3-二异丙基-2-氰基丁二酸二乙酯、2,3-二异丙基-2-氰基丁二酸二正丙酯、2,3-二异丙基-2-氰基丁二酸二异丙酯、2,3-二异丙基-2-氰基丁二酸二正丁酯、2,3-二异丙基-2-氰基丁二酸二异丁酯;更优选2,3-二异丙基-2-氰基丁二酸二乙酯。

45、所述二醚类化合物的实例包括但不限于选自式(iv)所示的二醚类化合物,

46、

47、式(iv)中,r29和r30相同或不同,各自独立地选自c1-c10的直链或c3-c10的支链烷基;r32和r33相同或不同,各自独立地选自c1-c20的直链、c3-c20的支链烷基、c3-c20的环烷基、c6-c20取代或未取代芳基或c7-c20的烷芳基;r31和r34相同或不同,各自独立地选自氢、c1-c10的直链烷基或c3-c10的支链烷基。

48、所述式(iv)所示的二醚类化合物的实例包括但不限于:2-异丙基-2-异戊基-1,3-二甲氧基丙烷、9,9-二(甲氧基甲基)芴、2-异丁基-2-异丙基-1,3-二甲氧基丙烷、2,2-二环戊基二甲氧基丙烷、2,2-二苯基-1,3-二甲氧基丙烷、2-异丁基-2-异丙基-1,3-二甲氧基丙烷、2,2-二环戊基-1,3-二甲氧基丙烷、2,2-二异丁基-1,3-二甲氧基丙烷,优选2-异丙基-2-异戊基-1,3-二甲氧基丙烷、9,9-二(甲氧基甲基)芴。

49、所述琥珀酸酯类化合物的实例包括但不限于选自式(v)所示的琥珀酸酯类化合物,

50、

51、式(v)中,r35和r36相同或不同,各自独立地选自c1-c20的直链烷基、c3-c20的支链烷基、c2-c20的烯基、c3-c20的环烷基、c6-c20的芳基、c7-20的芳烷基或c7-c20的烷芳基;r37-r40彼此相同或不同,各自独立的选自氢、c1-c20的直链烷基、c3-c20的支链烷基、c2-c20的烯基、c3-c20的环烷基、c6-c20的芳基、c7-c20的芳烷基或c7-c20的烷芳基;所述r35和r36任选地含有杂原子。

52、所述式(v)所示的琥珀酸酯类化合物的实例包括但不限于:2,3-双(2-乙基丁基)琥珀酸二乙基酯、2,3-二乙基-2-异丙基琥珀酸二乙基酯、2,3-二异丙基琥珀酸二乙基酯、2,3-二叔丁基琥珀酸二乙基酯、2,3-二异丁基琥珀酸二乙基酯、2,3-(双三甲基甲硅烷基)琥珀酸二乙基酯、2-(、3、3、3-三氟丙基)-3-甲基琥珀酸二乙基酯、2,3-二新戊基琥珀酸二乙基酯、2,3-二异戊基琥珀酸二乙基酯、2,3-(1-三氟甲基-乙基)琥珀酸二乙基酯、2-异丙基-3-异丁基琥珀酸二乙基酯、2-叔丁基-3-异丙基琥珀酸二乙基酯、2-异丙基-3-环己基琥珀酸二乙基酯、2-异戊基-3-环己基琥珀酸二乙基酯、2,2,3,3-甲基琥珀酸二乙基酯、2,2,3,3-四乙基琥珀酸二乙基酯、2,2,3,3-四丙基琥珀酸二乙基酯、2,3-二乙基-2,3-二异丙基二琥珀酸二乙基酯、2,3-双(2-乙基丁基)琥珀酸二异丁基酯、2,3-二乙基-2-异丙基琥珀酸二异丁酯、2,3-二异丙基琥珀酸二异丁酯、2,3-二叔丁基琥珀酸二异丁基酯、2,3-二异丁基琥珀酸二异丁基酯、2,3-(双三甲基甲硅烷基)琥珀酸二异丁基酯、2-(、3、3、3-三氟丙基)-3-甲基琥珀酸二异丁基酯、2,3-二新戊基琥珀酸二异丁基酯、2,3-二异戊基琥珀酸二异丁基酯、2,3-(1-三氟甲基-乙基)琥珀酸二异丁基酯、2-异丙基-3-异丁基琥珀酸二异丁基酯、2-叔丁基-3-异丙基琥珀酸二异丁基酯、2-异丙基-3-环己基琥珀酸二异丁基酯、2-异戊基-3-环己基琥珀酸二异丁基酯、2,2,3,3-甲基琥珀酸二异丁基酯、2,2,3,3-四乙基琥珀酸二异丁基酯、2,2,3,3-四丙基琥珀酸二异丁基酯、2,3-二乙基-2,3-二异丙基二琥珀酸二异丁基酯;优选2,3-二异丙基琥珀酸二乙基酯、2,3-二叔丁基琥珀酸二乙基酯、2,3-二异丁基琥珀酸二乙基酯、2,3-二异丙基琥珀酸二异丁酯;2,3-二异丙基琥珀酸酯。

53、根据本发明所述的制备方法的一些实施方式,上述内给电子体可单独使用,也可以两个或以上内给电子体化合物复合使用。

54、根据本发明所述的制备方法的一些实施方式,经过洗涤得到的固体催化剂组分a不经过干燥以及相应的筛分处理,以减少干燥过程以及相应的筛分过程对催化剂颗粒形态的破坏。

55、根据本发明所述的制备方法的一些实施方式,所述低沸点烷烃b为沸点低于100℃的烷烃或烷烃的混合物,优选地,选自戊烷、异戊烷、已烷、环己烷和庚烷中的至少一种。

56、根据本发明所述的制备方法的一些实施方式,固体催化剂组分a与低沸点烷烃的重量比以悬浮液能良好搅拌均匀即可。

57、根据本发明所述的制备方法的一些实施方式,所述白油c可选自符合中华人民共和国石油化工行业标准nb/sh/t 0006-2017或中华人民共和国国家标准gb1886.215-2016所述工业白油或食品添加剂白油中的各型号白油或其混合物。优选地,所述白油c为68#工业白油和/或100#工业白油。

58、根据本发明所述的制备方法的一些实施方式,所加白油c的重量与固体催化剂组分a的重量之比为1-10:1,优选4-7:1。

59、根据本发明所述的制备方法的一些实施方式,加入白油c时,保持固体催化剂组分a与部分烷烃b的混合物处于搅拌分散的状态,以防止催化剂团聚。其中a与b的重量之比无严格限制,以保持体系能充分搅拌分散为宜,优选的a与b的重量之比为1:1-1:10,更优选1:2-1:4。

60、根据本发明所述的制备方法的一些实施方式,抽真空除去低沸点烷烃b可以在一定温度进行。提高温度可以提高脱除效率,但过高的温度可能会破坏固体催化剂组分a的性能。优选地,真空除去低沸点烷烃b的条件包括:温度为20-100℃,优选为40-80℃。更低的真空度有利于烷烃b高效脱除,同时降低脱除温度以利于固体催化剂组分a的性能保持。因此,真空度越低越有利于烷烃b的脱除。

61、根据本发明所述的制备方法的一些实施方式,抽真空除去低沸点烷烃b时可以任何形式对物料进行混合以保证脱除烷烃b的均匀,如旋转,搅拌等;优选在低速且对物料剪切较小的搅拌形式,以减少对固体催化剂组分的破坏,如螺带搅拌。

62、根据本发明所述的制备方法的一些实施方式,最终烷烃b在白油c中的残留越低越好,但达到越低的烷烃b含量需要的时间越长,从而降低生产效率,提高生产成本。烷烃b在白油c的残留量为0.3-5.0重量%,更优选0.8-3.0重量%,最优选1.0-2.0重量%。

63、根据本发明所述的制备方法的一些实施方式,在保证浆液流动较为顺利的前提下对步骤3中的浆液催化剂实施过滤是必要的。但是由于白油的存在,粒子的流体体积增加;并且,在线的液体过滤面积是受限的。为了保证过滤的时效性,需要降低过滤的目数。然而这降低了过滤的效果。举例说明,粒径30-40μm的固体催化剂组分a干燥后的粉末可以使用80-200目的筛网筛分,而同样粒径的固体催化剂组分a得到的浆液催化剂则需要使用40-60目滤网过滤。换言之,浆液过滤的效果是低于干燥后的固体催化剂组分的筛分效果的,这就会导致更多的团聚催化剂残留。这也是本发明所述预聚催化剂制备时必须使用筛分后的载体的原因。在载体筛分的过程中除去团聚的粒子,并降低后续催化剂团聚的风险。

64、本发明第二方面提供了根据上述的制备方法制备得到的浆液催化剂。

65、根据本发明所述的浆液催化剂的一些实施方式,浆液催化剂包括固体催化剂组分a、白油c和残留的烷烃b。

66、根据本发明所述的浆液催化剂的一些实施方式,白油c的重量与固体催化剂组分a的重量之比为1-10:1,优选4-7:1。

67、根据本发明所述的浆液催化剂的一些实施方式,烷烃b在白油c的残留量为0.3-5.0重量%,更优选0.8-3.0重量%,最优选1.0-2.0重量%。

68、本发明第三方面提供了一种膏状催化剂,其特征在于,包括上述的浆液催化剂和凡士林。

69、根据本发明所述的膏状催化剂的一些实施方式,所述凡士林可以是符合国标gb1790-2003的医用凡士林或符合国标sh/t 0039-90的工业凡士林,优选符合国标gb1790-2003的医用凡士林,更优选符合国标gb1790-2003的医用白凡士林。

70、根据本发明所述的膏状催化剂的一些实施方式,加入凡士林配制催化剂膏状物f时,白油和凡士林的比例是控制膏状物流动性的关键。优选地,以浆液催化剂中的白油计,白油与凡士林的重量比为1:5-5:1,优选为1:3-3:1。

71、浆液催化剂和膏状催化剂均可直接进行预聚合反应,主要根据工业装置的催化剂进料设备。具体的,现有spheripol和st工业装置配制成膏状物进料是更适宜的。

72、根据本发明的一些具体实施方式,浆液催化剂和/或膏状催化剂的优选制备方法如下:

73、按cn102453150b中实施例1方法得到的催化剂固体用己烷洗涤4次后,不进行干燥,直接加入脱水氧处理的68#白油,固体催化剂组分的浓度为26%,搅拌同时真空干燥8小时除去残留的己烷得到催化剂在白油中的浆液催化剂。

74、将上述白油浆液催化剂中加入熔化的医用白凡士林,控制白油和凡士林的重量比为2:1。搅拌均匀冷却至室温制成膏状催化剂。

75、将搅拌均匀的上述浆液催化剂或膏状催化剂(固体催化剂重量浓度为19%),加入烷基铝和硅烷,其中al/si摩尔比为10/1,al/ti摩尔比为100/1,加入2l丙烯中25℃搅拌反应10分钟,得到预聚合催化剂在丙烯中的分散混合物。预聚催化剂进一步反应可以得到聚丙烯粉体颗粒。

76、上述膏状物可直接注入spheripol或st工艺装置的预聚合环管反应器进行预聚合,继而进入主环管反应器发生聚合反应。

77、本发明第四方面提供了一种用于烯烃聚合的催化剂体系,包括

78、(1)上述的浆液催化剂和/或上述的膏状催化剂;

79、(2)作为助催化剂的烷基铝化合物;以及

80、(1)任选的外给电子体。

81、根据本发明所述的催化剂体系的一些实施方式,作为助催化剂的烷基铝化合物可以为烯烃聚合领域常用的各种能够用作齐格勒-纳塔型催化剂的助催化剂的烷基铝化合物。在优选的情况下,所述烷基铝化合物可以为式(vi)所示的化合物,

82、alr'n'x'3-n' (vi)

83、其中,r'以下物质中的一种:氢、c1-c20的烷基或c6-c20的芳基;x'为卤素,n'为1-3的整数。

84、所述的烷基铝化合物优选自三甲基铝、三乙基铝、三异丁基铝、三辛基铝、一氢二乙基铝、一氢二异丁基铝、一氯二乙基铝、一氯二异丁基铝、倍半乙基氯化铝和二氯乙基铝中的至少一种。更优选三乙基铝和/或三异丁基铝。

85、根据本发明所述的催化剂体系的一些实施方式,所述外给电子体化合物可以为烯烃聚合领域常用的各种能够用作齐格勒-纳塔型催化剂的助催化剂的外给电子体化合物。优选情况下,所述外给电子体化合物可以为式(vii)所示的有机硅化合物,

86、r1”m”r2”n”si(or3”)4-m”-n” (vii),

87、式(vii)中,r1”和r2”可以为相同或不同,各自分别为卤素、氢原子、c1-c20的烷基、c3-c20的环烷基、c6-c20的芳基和c1-c20的卤代烷基中的一种;r3”为c1-c20的烷基、c3-c20的环烷基、c6-c20的芳基和c1-c20的卤代烷基中的一种;m”和n”分别为0-3的整数,且m”+n”<4。作为所述外给电子体化合物的具体例子可以举出三甲基甲氧基硅烷、三甲基乙氧基硅烷、三甲基苯氧基三乙基甲氧基硅烷、三乙基乙氧基硅烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、乙基异丙基二甲氧基硅烷、丙基异丙基二甲氧基硅烷、二异丙基二甲氧基硅烷、二异丁基二甲氧基硅烷、异丙基异丁基二甲氧基硅烷、二叔丁基二甲氧基硅烷、叔丁基甲基二甲氧基硅烷、叔丁基乙基二甲氧基硅烷、叔丁基丙基二甲氧基硅烷、叔丁基异丙基二甲氧基硅烷、叔丁基丁基二甲氧基硅烷、叔丁基异丁基二甲氧基硅烷、叔丁基(仲丁基)二甲氧基硅烷、叔丁基戊基二甲氧基硅烷、叔丁基壬基二甲氧基硅烷、叔丁基己基二甲氧基硅烷、叔丁基庚基二甲氧基硅烷、叔丁基辛基二甲氧基硅烷、叔丁基癸基二甲氧基硅烷、甲基叔丁基二甲氧基硅烷、环己基甲基二甲氧基硅烷、环己基乙基二甲氧基硅烷、环己基丙基二甲氧基硅烷、环己基异丁基二甲氧基硅烷、二环己基二甲氧基硅烷、环己基叔丁基二甲氧基硅烷、环戊基甲基二甲氧基硅烷、环戊基乙基二甲氧基硅烷、环戊基丙基二甲氧基硅烷、环戊基叔丁基二甲氧基硅烷、二环戊基二甲氧基硅烷、环戊基环己基二甲氧基硅烷、双(2-甲基环戊基)二甲氧基硅烷、二苯基二甲氧基硅烷、二苯基二乙氧基硅烷、苯基三乙氧基硅烷、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、丙基三甲氧基硅烷、异丙基三甲氧基硅烷、丁基三甲氧基硅烷、丁基三乙氧基硅烷、异丁基三甲氧基硅烷、叔丁基三甲氧基硅烷、仲丁基三甲氧基硅烷、戊基三甲氧基硅烷、异戊基三甲氧基硅烷、环戊基三甲氧基硅烷、环己基三甲氧基硅烷、二苯基二甲氧基硅烷、二苯基二乙氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、正丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、四甲氧基硅烷、四乙氧基硅烷、四丁氧基硅烷、2-乙基哌啶基-2-叔丁基二甲氧基硅烷、(1,1,1-三氟-2-丙基)-2-乙基哌啶基二甲氧基硅烷和(1,1,1-三氟-2-丙基)-甲基二甲氧基硅烷中的至少一种。更优选地,所述外给电子体化合物可以为二环戊基二甲氧基硅烷、二异丙基二甲氧基硅烷、二异丁基二甲氧基硅烷、环己基甲基二甲氧基硅烷、甲基叔丁基二甲氧基硅烷和四甲氧基硅烷中的至少一种。

88、根据本发明所述的催化剂体系的一些实施方式,所述烷基铝化合物的用量可以为本领域的常规用量。一般地,所述烷基铝化合物中的铝与所述固体催化剂组合物中的钛的摩尔比为0.05-50:1;优选为1-20:1;更优选为1-10:1。

89、根据本发明所述的催化剂体系的一些实施方式,所述烷基铝化合物中的铝与所述外给电子体的摩尔比为0.5-50:1,优选为1-30:1,更优选为1-20:1。

90、根据本发明所述的催化剂体系的一些实施方式,可选择性加入作为外给电子体的硅烷化合物,所述外给电子体化合物的种类和含量没有特别限定。优选情况下,以铝计的所述烷基铝化合物与所述外给电子体化合物的摩尔比为0.1-500:1,优选为1-100:1,更优选为2-20:1。

91、本发明第五方面提供了一种烯烃聚合的方法,包括将一种或多种烯烃与上述催化剂体系进行接触,得到聚合物。

92、根据本发明所述的烯烃聚合的方法的一些实施方式,所述烯烃单体中的至少一种为由通式ch2=chr表示的烯烃,其中,r为c1-c6的烷基。具体实例包括:乙烯、丙烯、1-正丁烯、1-正戊烯、1-正己烯、1-正辛烯和4-甲基-1-戊烯。优选地,所述α-烯烃ch2=chr为乙烯、丙烯、1-丁烯、4-甲基-1-戊烯和1-己烯中的一种或多种。更优选地,所述由通式ch2=chr表示的烯烃为丙烯和乙烯中的一种或多种。

93、根据本发明所述的烯烃聚合的方法的一些实施方式,所述烯烃单体与催化剂体系中固体催化剂组分a的重量比为0.5-1000:1,优选1-100:1,更优选1-10:1。

94、根据本发明所述的烯烃聚合的方法的一些实施方式,聚合温度为5-80℃,优选10-60℃,更优选15-35℃。

95、根据本发明所述的浆液催化剂的一些实施方式,聚合压力(表压)为0-3.5mpa,优选0.01-1.0mpa,更优选0.02-0.6mpa。

96、本发明的有益效果:

97、(1)通过本方法制备的浆液催化剂或膏状催化剂可直接预聚合再用于烯烃聚合,具有良好的活性,定向能力,以及氢调敏感性。同时,得到聚合物的细粉和块料均很少。相比干粉催化剂直接预聚合后再聚合,直接浆液预聚合后再聚合细粉更少;相比载体未经筛分,本方法制备的催化剂浆液制备的聚合物块料明显减少;相比干粉催化剂,本发明提供的直接浆液制备方法生产效率大幅提高。

98、(2)本发明的浆液催化剂或膏状催化剂可直接注入spheripol或st工艺装置的预聚合环管反应器进行预聚合,继而进入主环管反应器发生聚合反应。

- 还没有人留言评论。精彩留言会获得点赞!