一种尼龙6及其两段聚合制备方法与流程

1.本发明涉及高分子材料制备技术领域,具体涉及一种尼龙6及其两段聚合制备方法。

背景技术:

2.己内酰胺是重要的有机化工原料之一,除了极少数用于热熔胶、精细化学品和制药外,98%以上都通过聚合生成聚酰胺切片(通常称为尼龙-6切片,或锦纶-6切片),然后进一步加工成锦纶纤维、工程塑料、塑料薄膜。其中,在尼龙6纤维消费量中,尼龙丝(包括运动服、休闲衣、袜子等)的消费量占47%,地毯的消费量占30%,工业丝(包括帘子布、渔丝网等)占23%。国内尼龙6纤维用于民用丝纺织、工业丝纺织、工程塑料、薄膜包装及其他所占比例分别为51%、28%、15.6%和5.4%。

3.国内己内酰胺下游产品主要为中低端市场,生产技术及产品的市场竞争力不强。国外产品立足于高端市场,产品价格差较大,国内需求缺口达60万吨/年。目前,我国尼龙6生产存在着规模化装置的产品质量和运行经济性难题;同时,合成尼龙6中使用的光稳定剂也存在着制备工艺复杂的问题。因此,急需开发一种光稳定剂及相应的尼龙6生产工艺,以解决规模化装置的产品质量和运行经济性环保的难题,提高尼龙6切片性能和抗老化性能,降低原材料消耗和能源消耗。

技术实现要素:

4.针对现有技术中存在的不足,本发明的目的在于提供一种尼龙6及其两段聚合制备方法,所述制备方法生产容量大、反应效率高、可控性好、产生废物较少、催化剂浓度低且可回收、与大部分的合成方法兼容等优点,适合于大规模的工业化应用,低碳环保;且制备得到的材料的抗老化性能优良。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种两段聚合制备尼龙6的方法,包括如下步骤:将己内酰胺、催化剂、稳定剂加入到反应器中,经过两段聚合反应后,即得尼龙6。

7.优选的,己内酰胺、催化剂、稳定剂的摩尔比为10~200:5~10:1~3。

8.优选的,所述催化剂为氧化铁。

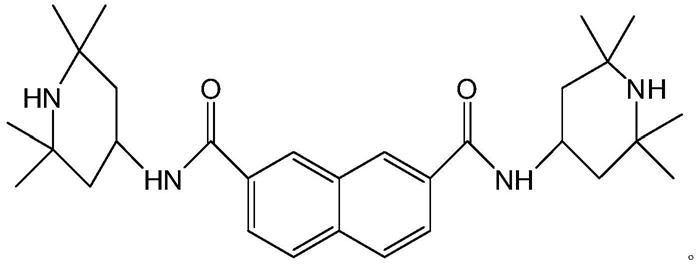

9.优选的,所述稳定剂为n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基)-1,3-萘二甲酰胺,其结构式为:

[0010][0011]

优选的,两段聚合反应的条件为:先在121kpa、260℃下反应10h,随后在101kpa、180℃下反应2h。

[0012]

优选的,n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基)-1,3-萘二甲酰胺的制备方法包括如下步骤:按摩尔比2:1将2,2,6,6-四甲基-4-哌啶酮、2,7-萘二羧酸加入到20ml氯仿中,随后转移至反应器中,于61℃下加热回流10h;加热回流结束后加入20ml甲苯和5g氢氧化钠,搅拌均匀,分出有机相,对有机相洗涤、过滤处理后,即得稳定剂。

[0013]

本发明还要求保护由上述任一方法制备得到的尼龙6。

[0014]

与现有技术相比,本发明具有如下有益效果:

[0015]

(1)本发明提供了一种尼龙6的两段聚合生产工艺,生产容量大、反应效率高、可控性好、产生废物较少、催化剂浓度低且可回收、与大部分的合成方法兼容等优点,适合于大规模的工业化应用,是一种低碳环保的绿色合成方法。

[0016]

(2)本发明通过采用特殊的光稳定剂n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基)-1,3-萘二甲酰胺,制备得到的纺丝产品的抗老化性能好。

[0017]

(3)本发明制备得到的尼龙6纺丝得到的产品,纺丝速度达5000m/min、满筒率≥98%、强度≥4.2cn/dtex、伸长率≥40%、条干均匀度cv≤1.3%、染色均匀性(灰度)≥4.5,产量质量高。

具体实施方式

[0018]

为了使本发明的发明目的、技术方案和发明优势更加清楚阐述,以下将结合说明书实施例对本发明做进一步详细讲解。

[0019]

如无特殊说明,本发明中所使用的试剂均通过商业渠道获得。

[0020]

实施例1

[0021]

将10mol己内酰胺、1mol氧化铁、0.1mol n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基)-1,3-萘二甲酰胺加入到反应器中,在121kpa、260℃下反应10h;然后将物料输送至第二个反应器,随后在101kpa、180℃条件下反应2h,反应结束后,得到相对粘度为4.2的尼龙6。

[0022]

其中,n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基)-1,3-萘二甲酰胺的制备方法如下:将0.2mol 2,2,6,6-四甲基-4-哌啶酮、0.1mol 2,7-萘二羧酸加入到20ml氯仿中,随后转移至反应器中,于61℃下加热回流反应10h;加热回流反应结束后加入20ml甲苯和5g氢氧化钠,搅拌均匀,分出有机相,对有机相洗涤、过滤处理后,即得稳定剂,其结构式如下:

[0023][0024]

实施例2

[0025]

将15mol己内酰胺、0.5mol氧化铁、0.3mol n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基)-1,3-萘二甲酰胺加入到反应器中,在121kpa、260℃下反应10h;然后将物料输送至第二个反应器,随后在101kpa、180℃条件下反应2h,反应结束后,得到相对粘度为4.4的尼龙6。

[0026]

其中,n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基)-1,3-萘二甲酰胺的制备方法如下:将0.2mol 2,2,6,6-四甲基-4-哌啶酮、0.1mol 2,7-萘二羧酸加入到20ml氯仿中,随后转移至反应器中,于61℃下加热回流反应10h;加热回流反应结束后加入20ml甲苯和5g氢氧化钠,搅拌均匀,分出有机相,对有机相洗涤、过滤处理后,即得稳定剂。

[0027]

实施例3

[0028]

将20mol己内酰胺、0.7mol氧化铁、0.2mol n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基)-1,3-萘二甲酰胺加入到反应器中,在121kpa、260℃下反应10h;然后将物料输送至第二个反应器,随后在101kpa、180℃条件下反应2h,反应结束后,得到相对粘度为4.5的尼龙6。

[0029]

其中,n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基)-1,3-萘二甲酰胺的制备方法如下:将0.2mol 2,2,6,6-四甲基-4-哌啶酮、0.1mol 2,7-萘二羧酸加入到20ml氯仿中,随后转移至反应器中,于61℃下加热回流反应10h;加热回流反应结束后加入20ml甲苯和5g氢氧化钠,搅拌均匀,分出有机相,对有机相洗涤、过滤处理后,即得稳定剂。

[0030]

应用例1

[0031]

将实施例1制备得到的尼龙6切片进行纺丝,纺丝工艺条件为:纺丝温度265℃、负荷1725g、卷绕速度25r/min时,纺丝机开始连续出丝,但偶尔会断裂;此时将卷绕速度提高到60r/min,均匀段的原丝强度能达到两段拉伸即可。对所制备得到的纺丝产品进行性能测试,测试结果如下:产品纺丝速度达5000m/min、满筒率≥98%、强度≥4.2cn/dtex、伸长率≥40%、条干均匀度cv≤1.3%、染色均匀性(灰度)≥4.5。上述测试结果表明,本发明制备得到的尼龙6具备良好的性能,能够得到质量较高的产品。

[0032]

将上述制备得到的纺丝产品进行老化性能测试,老化使用紫外灯313,老化测试方法参照astm g154。测试结果如下:老化前断裂最大力为75.31n,200h老化后断裂最大力为61.85n,200h断裂最大力保留率82.13%,表明材料的抗老化性能好。

[0033]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1