一种环保无机固废固化剂及其制备方法与流程

1.本发明涉及环保无机固废固化剂技术领域,具体为一种环保无机固废固化剂及其制备方法。

背景技术:

2.固化剂又名硬化剂、熟化剂或变定剂,是一类增进或控制固化反应的物质或混合物,树脂固化是经过缩合、闭环、加成或催化等化学反应,使热固性树脂发生不可逆的变化过程,固化是通过添加固化(交联)剂来完成的,固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化,固化剂的品种对固化物的力学性能、耐热性、耐水性、耐腐蚀性等都有很大影响;

3.但是目前的环保无机固废固化剂不仅原料复杂,且后期使用不方便,造成了制备中生产难,成本偏高,影响了后期的推广与正常的使用的问题。

技术实现要素:

4.本发明提供一种环保无机固废固化剂及其制备方法,可以有效解决上述背景技术中提出目前的环保无机固废固化剂不仅原料复杂,且后期使用不方便,造成了制备中生产难,成本偏高,影响了后期的推广与正常的使用的问题。

5.为实现上述目的,本发明提供如下技术方案:一种环保无机固废固化剂的制备方法,包括如下步骤:

6.s1、将固体废料进行粉碎,将其破碎成粉尘,并对于固废中的有机物进行剔除,得到无机的固体废料;

7.s2、将固体废料进行分拣,然后将其与剩余原料相互混合,然后进行标号检测;

8.s3、检测合格后进行包装打包,进行运输使用。

9.根据上述技术方案,所述原料成分范围如下:废料粉、硫酸钙、氯化钠、氯化钙、碳酸氢铵、碳酸钾和碳酸钠。

10.根据上述技术方案,所述废料粉为石渣粉、矿渣粉和煤灰粉的无机固体废料中的一种或多种混合而成。

11.根据上述技术方案,所述原料成分比例如下:废料粉40-70%、硫酸钙1-7%、氯化钠1-8%、氯化钙1-5%、碳酸氢铵1-10%、碳酸钾1-30%和碳酸钠5-15%。

12.根据上述技术方案,所述s1中通过粉碎机进行粉碎,粉碎中出现的金属与有机物进行筛除,粉碎机中固体废料为干燥,且固体废料的筛选网目数为40-60目;

13.所述s1中的金属通过筛选网筛除后进行筛除,同时对于固体废料的未达标的固体废料进行再次加工。

14.根据上述技术方案,所述s2中相互混合,通过混合电机进行搅拌,搅拌中电机转速为2500-3500r/min,搅拌时间为5-15min;

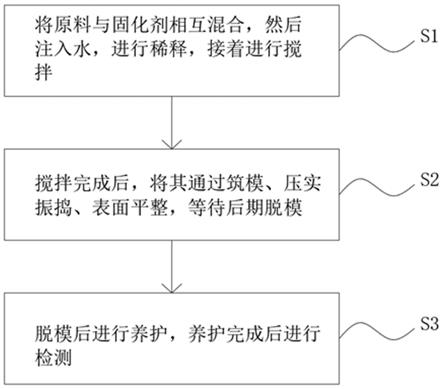

15.所述s2中的混合物采集后进行干燥检测,然后进行封装和后续标记。

16.根据上述技术方案,所述s3中检测方式为:

17.a1、将原料与固化剂相互混合,然后注入水,进行稀释,接着进行搅拌;

18.a2、搅拌完成后,将其通过筑模、压实振捣、表面平整,等待后期脱模;

19.a3、脱模后进行养护,养护完成后进行检测。

20.根据上述技术方案,所述a2中等待时间为8-24h;

21.所述a3中养护时间为28天,检测项目为荷载、抗压强度和破坏荷载的检测。

22.根据上述技术方案,所述a3中荷载的压力为400kn、抗压强度为22.9mpa和破坏荷载强度为515kn;

23.测试组数为3-5组。

24.根据上述技术方案,一种环保无机固废固化剂,根据一种环保无机固废固化剂的制备方法其中任一步骤制成的固化剂。

25.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便,原料简单,配比快捷,从固体废料中选取原料,从而可以便于后期的正常环保使用,且成分都是无机的,成本低,后期的推广与后期的使用效果均可以达到正常所需的要求,则可以便于不同地区与不同的环境使用,这样可以便于人们正常的处理,制备中操作也简单,不需要特别复杂的操作,容错率高,会适合更好的使用与更好的推广。

附图说明

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

27.在附图中:

28.图1是本发明的流程步骤结构示意图。

具体实施方式

29.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

30.实施例1:

31.如图1所示,本发明提供技术方案,一种环保无机固废固化剂的制备方法,包括如下步骤:

32.s1、将固体废料进行粉碎,将其破碎成粉尘,并对于固废中的有机物进行剔除,得到无机的固体废料;

33.s2、将固体废料进行分拣,然后将其与剩余原料相互混合,然后进行标号检测;

34.s3、检测合格后进行包装打包,进行运输使用。

35.根据上述技术方案,原料成分范围如下:废料粉、硫酸钙、氯化钠、氯化钙、碳酸氢铵、碳酸钾和碳酸钠。

36.根据上述技术方案,废料粉为石渣粉。

37.根据上述技术方案,原料成分比例如下:废料粉60%、硫酸钙5%、氯化钠5%、氯化钙3%、碳酸氢铵2%、碳酸钾15%和碳酸钠10%。

38.根据上述技术方案,s1中通过粉碎机进行粉碎,粉碎中出现的金属与有机物进行

筛除,粉碎机中固体废料为干燥,且固体废料的筛选网目数为60目;

39.s1中的金属通过筛选网筛除后进行筛除,同时对于固体废料的未达标的固体废料进行再次加工。

40.根据上述技术方案,s2中相互混合,通过混合电机进行搅拌,搅拌中电机转速为2500r/min,搅拌时间为15min;

41.s2中的混合物采集后进行干燥检测,然后进行封装和后续标记。

42.根据上述技术方案,s3中检测方式为:

43.a1、将原料与固化剂相互混合,然后注入水,进行稀释,接着进行搅拌;

44.a2、搅拌完成后,将其通过筑模、压实振捣、表面平整,等待后期脱模;

45.a3、脱模后进行养护,养护完成后进行检测。

46.根据上述技术方案,a2中等待时间为8h;

47.a3中养护时间为28天,检测项目为荷载、抗压强度和破坏荷载的检测。

48.根据上述技术方案,a3中荷载的压力为400kn、抗压强度为22.9mpa和破坏荷载强度为515kn;

49.测试组数为3组。

50.根据上述技术方案,一种环保无机固废固化剂,根据一种环保无机固废固化剂的制备方法其中任一步骤制成的固化剂。

51.实施例2:

52.如图1所示,本发明提供技术方案,一种环保无机固废固化剂的制备方法,包括如下步骤:

53.s1、将固体废料进行粉碎,将其破碎成粉尘,并对于固废中的有机物进行剔除,得到无机的固体废料;

54.s2、将固体废料进行分拣,然后将其与剩余原料相互混合,然后进行标号检测;

55.s3、检测合格后进行包装打包,进行运输使用。

56.根据上述技术方案,原料成分范围如下:废料粉、硫酸钙、氯化钠、氯化钙、碳酸氢铵、碳酸钾和碳酸钠。

57.根据上述技术方案,废料粉为矿渣粉。

58.根据上述技术方案,原料成分比例如下:废料粉60%、硫酸钙2%、氯化钠5%、氯化钙3%、碳酸氢铵5%、碳酸钾20%和碳酸钠5%。

59.根据上述技术方案,s1中通过粉碎机进行粉碎,粉碎中出现的金属与有机物进行筛除,粉碎机中固体废料为干燥,且固体废料的筛选网目数为50目;

60.s1中的金属通过筛选网筛除后进行筛除,同时对于固体废料的未达标的固体废料进行再次加工。

61.根据上述技术方案,s2中相互混合,通过混合电机进行搅拌,搅拌中电机转速为3000r/min,搅拌时间为10min;

62.s2中的混合物采集后进行干燥检测,然后进行封装和后续标记。

63.根据上述技术方案,s3中检测方式为:

64.a1、将原料与固化剂相互混合,然后注入水,进行稀释,接着进行搅拌;

65.a2、搅拌完成后,将其通过筑模、压实振捣、表面平整,等待后期脱模;

66.a3、脱模后进行养护,养护完成后进行检测。

67.根据上述技术方案,a2中等待时间为10h;

68.a3中养护时间为28天,检测项目为荷载、抗压强度和破坏荷载的检测。

69.根据上述技术方案,a3中荷载的压力为400kn、抗压强度为22.9mpa和破坏荷载强度为515kn;

70.测试组数为3组。

71.根据上述技术方案,一种环保无机固废固化剂,根据一种环保无机固废固化剂的制备方法其中任一步骤制成的固化剂。

72.实施例3:

73.如图1所示,本发明提供技术方案,一种环保无机固废固化剂的制备方法,包括如下步骤:

74.s1、将固体废料进行粉碎,将其破碎成粉尘,并对于固废中的有机物进行剔除,得到无机的固体废料;

75.s2、将固体废料进行分拣,然后将其与剩余原料相互混合,然后进行标号检测;

76.s3、检测合格后进行包装打包,进行运输使用。

77.根据上述技术方案,原料成分范围如下:废料粉、硫酸钙、氯化钠、氯化钙、碳酸氢铵、碳酸钾和碳酸钠。

78.根据上述技术方案,废料粉为煤灰粉。

79.根据上述技术方案,原料成分比例如下:废料粉65%、硫酸钙5%、氯化钠3%、氯化钙3%、碳酸氢铵8%、碳酸钾6%和碳酸钠10%。

80.根据上述技术方案,s1中通过粉碎机进行粉碎,粉碎中出现的金属与有机物进行筛除,粉碎机中固体废料为干燥,且固体废料的筛选网目数为40目;

81.s1中的金属通过筛选网筛除后进行筛除,同时对于固体废料的未达标的固体废料进行再次加工。

82.根据上述技术方案,s2中相互混合,通过混合电机进行搅拌,搅拌中电机转速为2700r/min,搅拌时间为12min;

83.s2中的混合物采集后进行干燥检测,然后进行封装和后续标记。

84.根据上述技术方案,s3中检测方式为:

85.a1、将原料与固化剂相互混合,然后注入水,进行稀释,接着进行搅拌;

86.a2、搅拌完成后,将其通过筑模、压实振捣、表面平整,等待后期脱模;

87.a3、脱模后进行养护,养护完成后进行检测。

88.根据上述技术方案,a2中等待时间为15h;

89.a3中养护时间为28天,检测项目为荷载、抗压强度和破坏荷载的检测。

90.根据上述技术方案,a3中荷载的压力为400kn、抗压强度为22.9mpa和破坏荷载强度为515kn;

91.测试组数为3组。

92.根据上述技术方案,一种环保无机固废固化剂,根据一种环保无机固废固化剂的制备方法其中任一步骤制成的固化剂。

93.实施例4:

94.如图1所示,本发明提供技术方案,一种环保无机固废固化剂的制备方法,包括如下步骤:

95.s1、将固体废料进行粉碎,将其破碎成粉尘,并对于固废中的有机物进行剔除,得到无机的固体废料;

96.s2、将固体废料进行分拣,然后将其与剩余原料相互混合,然后进行标号检测;

97.s3、检测合格后进行包装打包,进行运输使用。

98.根据上述技术方案,原料成分范围如下:废料粉、硫酸钙、氯化钠、氯化钙、碳酸氢铵、碳酸钾和碳酸钠。

99.根据上述技术方案,废料粉为石渣粉和矿渣粉混合而成,混合比例1:1。

100.根据上述技术方案,原料成分比例如下:废料粉55%、硫酸钙6%、氯化钠7%、氯化钙4%、碳酸氢铵8%、碳酸钾10%和碳酸钠10%。

101.根据上述技术方案,s1中通过粉碎机进行粉碎,粉碎中出现的金属与有机物进行筛除,粉碎机中固体废料为干燥,且固体废料的筛选网目数为50目;

102.s1中的金属通过筛选网筛除后进行筛除,同时对于固体废料的未达标的固体废料进行再次加工。

103.根据上述技术方案,s2中相互混合,通过混合电机进行搅拌,搅拌中电机转速为3000r/min,搅拌时间为10min;

104.s2中的混合物采集后进行干燥检测,然后进行封装和后续标记。

105.根据上述技术方案,s3中检测方式为:

106.a1、将原料与固化剂相互混合,然后注入水,进行稀释,接着进行搅拌;

107.a2、搅拌完成后,将其通过筑模、压实振捣、表面平整,等待后期脱模;

108.a3、脱模后进行养护,养护完成后进行检测。

109.根据上述技术方案,a2中等待时间为14h;

110.a3中养护时间为28天,检测项目为荷载、抗压强度和破坏荷载的检测。

111.根据上述技术方案,a3中荷载的压力为400kn、抗压强度为22.9mpa和破坏荷载强度为515kn;

112.测试组数为3组。

113.根据上述技术方案,一种环保无机固废固化剂,根据一种环保无机固废固化剂的制备方法其中任一步骤制成的固化剂。

114.实施例5:

115.如图1所示,本发明提供技术方案,一种环保无机固废固化剂的制备方法,包括如下步骤:

116.s1、将固体废料进行粉碎,将其破碎成粉尘,并对于固废中的有机物进行剔除,得到无机的固体废料;

117.s2、将固体废料进行分拣,然后将其与剩余原料相互混合,然后进行标号检测;

118.s3、检测合格后进行包装打包,进行运输使用。

119.根据上述技术方案,原料成分范围如下:废料粉、硫酸钙、氯化钠、氯化钙、碳酸氢铵、碳酸钾和碳酸钠。

120.根据上述技术方案,废料粉为石渣粉和煤灰粉混合而成,比例1:1。

121.根据上述技术方案,原料成分比例如下:废料粉60%、硫酸钙5%、氯化钠5%、氯化钙3%、碳酸氢铵8%、碳酸钾9%和碳酸钠10%。

122.根据上述技术方案,s1中通过粉碎机进行粉碎,粉碎中出现的金属与有机物进行筛除,粉碎机中固体废料为干燥,且固体废料的筛选网目数为40目;

123.s1中的金属通过筛选网筛除后进行筛除,同时对于固体废料的未达标的固体废料进行再次加工。

124.根据上述技术方案,s2中相互混合,通过混合电机进行搅拌,搅拌中电机转速为3000r/min,搅拌时间为10min;

125.s2中的混合物采集后进行干燥检测,然后进行封装和后续标记。

126.根据上述技术方案,s3中检测方式为:

127.a1、将原料与固化剂相互混合,然后注入水,进行稀释,接着进行搅拌;

128.a2、搅拌完成后,将其通过筑模、压实振捣、表面平整,等待后期脱模;

129.a3、脱模后进行养护,养护完成后进行检测。

130.根据上述技术方案,a2中等待时间为10h;

131.a3中养护时间为28天,检测项目为荷载、抗压强度和破坏荷载的检测。

132.根据上述技术方案,a3中荷载的压力为400kn、抗压强度为22.9mpa和破坏荷载强度为515kn;

133.测试组数为3组。

134.根据上述技术方案,一种环保无机固废固化剂,根据一种环保无机固废固化剂的制备方法其中任一步骤制成的固化剂。

135.实施例6:

136.如图1所示,本发明提供技术方案,一种环保无机固废固化剂的制备方法,包括如下步骤:

137.s1、将固体废料进行粉碎,将其破碎成粉尘,并对于固废中的有机物进行剔除,得到无机的固体废料;

138.s2、将固体废料进行分拣,然后将其与剩余原料相互混合,然后进行标号检测;

139.s3、检测合格后进行包装打包,进行运输使用。

140.根据上述技术方案,原料成分范围如下:废料粉、硫酸钙、氯化钠、氯化钙、碳酸氢铵、碳酸钾和碳酸钠。

141.根据上述技术方案,废料粉为石渣粉、矿渣粉和煤灰粉混合而成,比例为1:1:1。

142.根据上述技术方案,原料成分比例如下:废料粉55%、硫酸钙5%、氯化钠5%、氯化钙3%、碳酸氢铵6%、碳酸钾16%和碳酸钠10%。

143.根据上述技术方案,s1中通过粉碎机进行粉碎,粉碎中出现的金属与有机物进行筛除,粉碎机中固体废料为干燥,且固体废料的筛选网目数为60目;

144.s1中的金属通过筛选网筛除后进行筛除,同时对于固体废料的未达标的固体废料进行再次加工。

145.根据上述技术方案,s2中相互混合,通过混合电机进行搅拌,搅拌中电机转速为3200r/min,搅拌时间为8min;

146.s2中的混合物采集后进行干燥检测,然后进行封装和后续标记。

147.根据上述技术方案,s3中检测方式为:

148.a1、将原料与固化剂相互混合,然后注入水,进行稀释,接着进行搅拌;

149.a2、搅拌完成后,将其通过筑模、压实振捣、表面平整,等待后期脱模;

150.a3、脱模后进行养护,养护完成后进行检测。

151.根据上述技术方案,a2中等待时间为10h;

152.a3中养护时间为28天,检测项目为荷载、抗压强度和破坏荷载的检测。

153.根据上述技术方案,a3中荷载的压力为400kn、抗压强度为22.9mpa和破坏荷载强度为515kn;

154.测试组数为5组。

155.根据上述技术方案,一种环保无机固废固化剂,根据一种环保无机固废固化剂的制备方法其中任一步骤制成的固化剂。

156.实施例7:

157.如图1所示,本发明提供技术方案,一种环保无机固废固化剂的制备方法,包括如下步骤:

158.s1、将固体废料进行粉碎,将其破碎成粉尘,并对于固废中的有机物进行剔除,得到无机的固体废料;

159.s2、将固体废料进行分拣,然后将其与剩余原料相互混合,然后进行标号检测;

160.s3、检测合格后进行包装打包,进行运输使用。

161.根据上述技术方案,原料成分范围如下:废料粉、硫酸钙、氯化钠、氯化钙、碳酸氢铵、碳酸钾和碳酸钠。

162.根据上述技术方案,废料粉为石渣粉和煤灰粉混合而成,混合比例为4:1。

163.根据上述技术方案,原料成分比例如下:废料粉60%、硫酸钙3%、氯化钠4%、氯化钙3%、碳酸氢铵8%、碳酸钾12%和碳酸钠10%。

164.根据上述技术方案,s1中通过粉碎机进行粉碎,粉碎中出现的金属与有机物进行筛除,粉碎机中固体废料为干燥,且固体废料的筛选网目数为50目;

165.s1中的金属通过筛选网筛除后进行筛除,同时对于固体废料的未达标的固体废料进行再次加工。

166.根据上述技术方案,s2中相互混合,通过混合电机进行搅拌,搅拌中电机转速为2700r/min,搅拌时间为12min;

167.s2中的混合物采集后进行干燥检测,然后进行封装和后续标记。

168.根据上述技术方案,s3中检测方式为:

169.a1、将原料与固化剂相互混合,然后注入水,进行稀释,接着进行搅拌;

170.a2、搅拌完成后,将其通过筑模、压实振捣、表面平整,等待后期脱模;

171.a3、脱模后进行养护,养护完成后进行检测。

172.根据上述技术方案,a2中等待时间为14h;

173.a3中养护时间为28天,检测项目为荷载、抗压强度和破坏荷载的检测。

174.根据上述技术方案,a3中荷载的压力为400kn、抗压强度为22.9mpa和破坏荷载强度为515kn;

175.测试组数为3组。

176.根据上述技术方案,一种环保无机固废固化剂,根据一种环保无机固废固化剂的制备方法其中任一步骤制成的固化剂。

177.将实施例1-7制成的固化剂进行试验检测,得出如下表格:

[0178][0179][0180]

通过对比可知,实施例1-7制成的固化剂均可以达到要求,但是在后期的实施例6和7中可能是原料的配比出现了改动,后期的干燥时间过短,造成了现象,其中本发明结构科学合理,使用安全方便,原料简单,配比快捷,从固体废料中选取原料,从而可以便于后期的正常环保使用,且成分都是无机的,成本低,后期的推广与后期的使用效果均可以达到正常所需的要求,则可以便于不同地区与不同的环境使用,这样可以便于人们正常的处理,制备中操作也简单,不需要特别复杂的操作,容错率高,会适合更好的使用与更好的推广。

[0181]

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1