高熔点PBAT泡沫制备方法及应用与流程

高熔点pbat泡沫制备方法及应用

技术领域

1.本发明涉及发泡材料技术领域,具体为高熔点pbat泡沫制备方法及应用。

背景技术:

2.随着国内各省市禁塑限塑令政策的推进,可降解高分子材料在市场中发挥着越来越重要的作用,为了缓解白色污染,pbat泡沫作为一种与低密度聚乙烯(ldpe)泡沫类似的材料,其研发与应用对我国的可持续发展具有重要意义。

3.近年来高分子发泡成型方法和新型绿色可降解材料合成技术的发展迅速在高分子发泡材料的生产和生活中发挥着重要作用并表现出新的趋势即利用绿色可降解高分子作为基体制备发泡材料。新型可降解高分子发泡材料的应用更加广泛,不仅能够替代传统高分子发泡材料产品同时还可以在生物医疗器件领域中开拓新的应用。例如聚乳酸泡沫由于优异的力学性能、无毒、良好的化学相容性和可生物降解性能,被用于术后药物载体、消毒杀菌海绵、组织支架等是医疗器件领域中使用最多的生物基发泡材料,然而,可降解类饱和脂肪聚酯一般表现出力学性能和热性能较差的缺点。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了高熔点pbat泡沫制备方法及应用,具备物理性能和力学性能好,且保留了pbat泡沫的可降解性等优点。

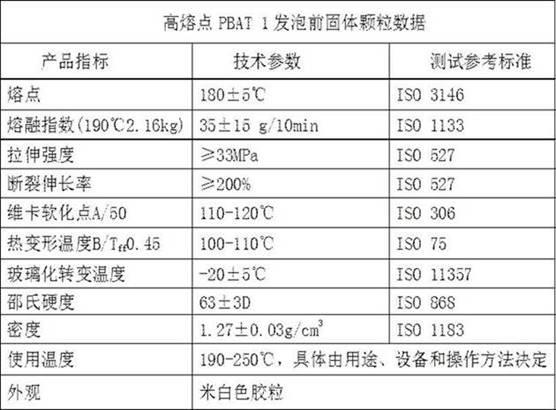

5.(二)技术方案为实现上述pbat泡沫的物理和力学性能较差的目的,本发明提供如下技术方案:高熔点pbat泡沫制备方法,包括以下步骤:s1:将硬脂酸甘油酯和pbat置于三氯甲烷中溶解,在18~25℃下挥发去除三氯甲烷,制备得到改性pbat材料;s2:将步骤1制备得到的pbat材料和npcc分别放置在50℃-60℃和90℃-100℃的烘箱中干燥6-8小时,以移除原料表面多余的水分,然后将pbat和npcc按照一定的比例在密炼机中进行混合,得到pbat和npcc的复合材料;s3:将步骤2中得到pbat和npcc的复合材料放入到高压反应釜中进行间歇式发泡,在发泡的过程中使用超临界co2为物理发泡气体,在120℃-150℃的温度下注入20mpa的超临界co2并维持4-5小时;s4:等待发泡剂气体充分扩散和溶解在pbat和npcc的复合材料中后,快速释放压力至大气压,使溶解在pbat基体中的co2由超临界状态变为气态并发泡;s5:将发泡后的pbat基体静置数天后,等待其熟化,从中随机抽取试样,进行测试,测试合格的pbat基体才可使用。

6.优选的,所述密炼机的温度为190℃,密炼的时间为10min,密炼的转速为60r/min。

7.优选的,所述npcc具体为npcc-201,粒子密度为2.5-2.6g/cm3,平均粒径和表面积

分别为15-40nm和40m2/g。

8.优选的,所述pbat和npcc的复合材料包括以下重量份数配比的原料:pbat96%-99%,npcc1%-4%。

9.优选的,所述pbat基体测试包括结晶行为测试;流变性能测试;力学性能测试和发泡微观结构表征测试。

10.高熔点pbat泡沫制备方法制得的高熔点pbat泡沫的应用,其用作泡沫游泳圈的内芯制造或用作衣服(如羽绒服)保暖材料。

11.(三)有益效果与现有技术相比,本发明提供了高熔点pbat泡沫制备方法及应用,具备以下有益效果:1、该高熔点pbat泡沫制备方法及应用,通过在pbat泡沫制备过程中加入适量的npcc,使得制出的pbat泡沫具备物理性能和力学性能好,且保留了pbat泡沫的可降解性,对于有效控制可降解柔性发泡材料的泡体结构具有重要意义。

12.2、该高熔点pbat泡沫制备方法及应用,通过降低粒子的尺寸至纳米级以提高无机粒子的比表面积从而达到增加填料/聚合物界面相的目的,通过该方法制备出的活性纳米碳酸钙粒子(npcc)作为填料有显著提升性能的作用。此外,npcc比表面积巨大在高分子发泡过程中还具有为泡孔成核提供异相成核点的作用从而能够调控泡孔形态。

具体实施方式

13.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.实施例一:高熔点pbat泡沫制备方法,包括以下步骤:s1:将硬脂酸甘油酯和pbat置于三氯甲烷中溶解,在18下挥发去除三氯甲烷,制备得到改性pbat材料。

15.s2:将步骤1制备得到的pbat材料和npcc分别放置在60℃和100℃的烘箱中干燥6小时,以移除原料表面多余的水分,然后将pbat和npcc按照一定的比例在密炼机中进行混合,得到pbat和npcc的复合材料,所述密炼机的温度为190℃,密炼的时间为10min,密炼的转速为60r/min,所述npcc具体为npcc-201,粒子密度为2.5g/cm3,平均粒径和表面积分别为30nm和40m2/g。

16.s3:将步骤2中得到pbat和npcc的复合材料放入到高压反应釜中进行间歇式发泡,在发泡的过程中使用超临界co2为物理发泡气体,在120℃的温度下注入20mpa的超临界co2并维持4小时,所述pbat和npcc的复合材料包括以下重量份数配比的原料:pbat96%,npcc4%。

17.s4:等待发泡剂气体充分扩散和溶解在pbat和npcc的复合材料中后,快速释放压力至大气压,使溶解在pbat基体中的co2由超临界状态变为气态并发泡。

18.s5:将发泡后的pbat基体静置数天后,等待其熟化,从中随机抽取试样,进行测试,

测试合格的pbat基体才可使用,所述pbat基体测试包括结晶行为测试;流变性能测试;力学性能测试和发泡微观结构表征测试。

19.结晶行为测试:使用dsc对pbat复合体系的结晶和熔融行为进行表征,测试条件为氮气氛围,pbat基体被快速升温至200℃并维持5min,消除热历史并以10℃/min的冷却速率降温至40℃,观察结晶行为随后以10℃/min的加热速率升温至180℃后观察其熔融行为。

20.流变性能测试:pbat/npcc复合体系的动态剪切流变性能通过旋转流变仪进行表征,试验样品置于直径为10mm的圆形平行板间测试间距为1mm,测试温度为190℃,频率范围为0.1-100s-1

。

21.力学性能测试:pbat/npcc复合体系的拉伸性能测试根据gb/t1040-92标准中规定进行,试验拉伸速率为5mm/min;pbat样品由于优异的韧性在常温冲击试验中难以发生断裂,故未测试其冲击强度值。

22.发泡微观结构表征测试:pbat/npcc复合体系泡沫的密度采用真密度测定仪进行测试,每组样品测试3次取平均值作为该样品的密度;利用扫描电子显微镜对pbat/npcc复合体系泡沫的泡孔结构进行表征测试,将发泡样品浸泡在液氮中冷却并淬断断面表面喷金,在放大倍率为200倍下观察泡体的结构并计算泡孔密度;泡孔密度通过计算机软件分析并通过如下公式进行计算。

23.式中:n0为泡孔密度;nb为统计面积中的泡孔数量;a为扫描电镜照片中所选择的统计面积;p为发泡后的样品密度;pf是未发泡的样品密度。

24.高熔点pbat泡沫制备方法制得的高熔点pbat泡沫的应用,其用作泡沫游泳圈的内芯制造或用作衣服(如羽绒服)保暖材料,结构从里至外依次为纺织内衬材料,可透气环保膜,生物可降解超临界发泡弹性保温材料,可透气环保膜和纺织物面料。

25.实施例二:高熔点pbat泡沫制备方法,包括以下步骤:s1:将硬脂酸甘油酯和pbat置于三氯甲烷中溶解,在18℃下挥发去除三氯甲烷,制备得到改性pbat材料。

26.s2:将步骤1制备得到的pbat材料和npcc分别放置在50℃和90℃的烘箱中干燥6小时,以移除原料表面多余的水分,然后将pbat和npcc按照一定的比例在密炼机中进行混合,得到pbat和npcc的复合材料,所述密炼机的温度为190℃,密炼的时间为10min,密炼的转速为60r/min,所述npcc具体为npcc-201,粒子密度为2.5g/cm3,平均粒径和表面积分别为15nm和40m2/g。

27.s3:将步骤2中得到pbat和npcc的复合材料放入到高压反应釜中进行间歇式发泡,在发泡的过程中使用超临界co2为物理发泡气体,在130℃的温度下注入20mpa的超临界co2并维持4小时,所述pbat和npcc的复合材料包括以下重量份数配比的原料:pbat97%,npcc3%。

28.s4:等待发泡剂气体充分扩散和溶解在pbat和npcc的复合材料中后,快速释放压力至大气压,使溶解在pbat基体中的co2由超临界状态变为气态并发泡。

29.s5:将发泡后的pbat基体静置数天后,等待其熟化,从中随机抽取试样,进行测试,测试合格的pbat基体才可使用,所述pbat基体测试包括结晶行为测试;流变性能测试;力学性能测试和发泡微观结构表征测试。

30.结晶行为测试:使用dsc对pbat复合体系的结晶和熔融行为进行表征,测试条件为氮气氛围,pbat基体被快速升温至200℃并维持5min,消除热历史并以10℃/min的冷却速率降温至40℃,观察结晶行为随后以10℃/min的加热速率升温至180℃后观察其熔融行为。

31.流变性能测试:pbat/npcc复合体系的动态剪切流变性能通过旋转流变仪进行表征,试验样品置于直径为10mm的圆形平行板间测试间距为1mm,测试温度为190℃,频率范围为0.1-100s-1

。

32.力学性能测试:pbat/npcc复合体系的拉伸性能测试根据gb/t1040-92标准中规定进行,试验拉伸速率为5mm/min;pbat样品由于优异的韧性在常温冲击试验中难以发生断裂,故未测试其冲击强度值。

33.发泡微观结构表征测试:pbat/npcc复合体系泡沫的密度采用真密度测定仪进行测试,每组样品测试3次取平均值作为该样品的密度;利用扫描电子显微镜对pbat/npcc复合体系泡沫的泡孔结构进行表征测试,将发泡样品浸泡在液氮中冷却并淬断断面表面喷金,在放大倍率为200倍下观察泡体的结构并计算泡孔密度;泡孔密度通过计算机软件分析并通过如下公式进行计算。

34.式中:n0为泡孔密度;nb为统计面积中的泡孔数量;a为扫描电镜照片中所选择的统计面积;p为发泡后的样品密度;pf是未发泡的样品密度。

35.高熔点pbat泡沫制备方法制得的高熔点pbat泡沫的应用,其用作泡沫游泳圈的内芯制造或用作衣服(如羽绒服)保暖材料,结构从里至外依次为纺织内衬材料,可透气环保膜,生物可降解超临界发泡弹性保温材料,可透气环保膜和纺织物面料。

36.实施例三:高熔点pbat泡沫制备方法,包括以下步骤:s1:将硬脂酸甘油酯和pbat置于三氯甲烷中溶解,在25℃下挥发去除三氯甲烷,制备得到改性pbat材料。

37.s2:将步骤1制备得到的pbat材料和npcc分别放置在50℃和90℃的烘箱中干燥8小时,以移除原料表面多余的水分,然后将pbat和npcc按照一定的比例在密炼机中进行混合,得到pbat和npcc的复合材料,所述密炼机的温度为190℃,密炼的时间为10min,密炼的转速为60r/min,所述npcc具体为npcc-201,粒子密度为2.6g/cm3,平均粒径和表面积分别为20nm和40m2/g。

38.s3:将步骤2中得到pbat和npcc的复合材料放入到高压反应釜中进行间歇式发泡,在发泡的过程中使用超临界co2为物理发泡气体,在50℃的温度下注入20mpa的超临界co2并维持5小时,所述pbat和npcc的复合材料包括以下重量份数配比的原料:pbat99%,npcc1%。

39.s4:等待发泡剂气体充分扩散和溶解在pbat和npcc的复合材料中后,快速释放压力至大气压,使溶解在pbat基体中的co2由超临界状态变为气态并发泡。

40.s5:将发泡后的pbat基体静置数天后,等待其熟化,从中随机抽取试样,进行测试,测试合格的pbat基体才可使用,所述pbat基体测试包括结晶行为测试;流变性能测试;力学性能测试和发泡微观结构表征测试。

41.结晶行为测试:使用dsc对pbat复合体系的结晶和熔融行为进行表征,测试条件为氮气氛围,pbat基体被快速升温至200℃并维持5min,消除热历史并以10℃/min的冷却速率降温至40℃,观察结晶行为随后以10℃/min的加热速率升温至180℃后观察其熔融行为。

42.流变性能测试:pbat/npcc复合体系的动态剪切流变性能通过旋转流变仪进行表征,试验样品置于直径为10mm的圆形平行板间测试间距为1mm,测试温度为190℃,频率范围为0.1-100s-1

。

43.力学性能测试:pbat/npcc复合体系的拉伸性能测试根据gb/t1040-92标准中规定进行,试验拉伸速率为5mm/min;pbat样品由于优异的韧性在常温冲击试验中难以发生断裂,故未测试其冲击强度值。

44.发泡微观结构表征测试:pbat/npcc复合体系泡沫的密度采用真密度测定仪进行测试,每组样品测试3次取平均值作为该样品的密度;利用扫描电子显微镜对pbat/npcc复合体系泡沫的泡孔结构进行表征测试,将发泡样品浸泡在液氮中冷却并淬断断面表面喷金,在放大倍率为200倍下观察泡体的结构并计算泡孔密度;泡孔密度通过计算机软件分析并通过如下公式进行计算。

45.式中:n0为泡孔密度;nb为统计面积中的泡孔数量;a为扫描电镜照片中所选择的统计面积;p为发泡后的样品密度;pf是未发泡的样品密度。

46.其他数据: abcd密度0.3010.2420.6850.452发泡倍率4523高熔点pbat泡沫制备方法制得的高熔点pbat泡沫的应用,其用作泡沫游泳圈的内芯制造或用作衣服(如羽绒服)保暖材料,结构从里至外依次为纺织内衬材料,可透气环保膜,生物可降解超临界发泡弹性保温材料,可透气环保膜和纺织物面料。

47.判断标准:根据结晶行为测试;流变性能测试;力学性能测试和发泡微观结构表征测试的测试结果进行分析,得出本技术方案中,实施例三为最佳实施例。

48.本发明的有益效果是:1、该高熔点pbat泡沫制备方法及应用,通过在pbat泡沫制备过程中加入适量的npcc,使得制出的pbat泡沫具备物理性能和力学性能好,且保留了pbat泡沫的可降解性,对于有效控制可降解柔性发泡材料的泡体结构具有重要意义。

49.2、该高熔点pbat泡沫制备方法及应用,通过降低粒子的尺寸至纳米级以提高无机粒子的比表面积从而达到增加填料/聚合物界面相的目的,通过该方法制备出的活性纳米碳酸钙粒子(npcc)作为填料有显著提升性能的作用。此外,npcc比表面积巨大在高分子发泡过程中还具有为泡孔成核提供异相成核点的作用从而能够调控泡孔形态。

50.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1