一种乙交酯的制备方法与流程

1.本发明属于化学合成领域,具体涉及一种乙交酯的制备方法。

背景技术:

2.目前,用于制备可生物降解材料聚乙醇酸(简称pga)的工艺路线主要有两种:一种是乙醇酸直接脱水聚合,另一种是乙交酯开环聚合。乙醇酸直接脱水聚合工艺虽然路线简单,但无法获得足够高的分子量,这也大大限制了该路线制备聚乙醇酸的应用范围。而乙交酯开环聚合虽然工艺路线较为复杂,但可以获得分子量足够高的聚乙醇酸产品,并可通过控制聚乙醇酸的聚合度来满足不同的用途需求。因此,乙交酯开环聚合现已成为制备聚乙醇酸的主流工艺路线。

3.作为制备聚乙醇酸所需的重要单体,乙交酯的合成路径主要分为两种,一种是以乙醇酸或乙醇酸酯类物质为原料通过缩聚-裂解成环来制备乙交酯(简称“两步法”工艺),另一种则是由乙醇酸或乙醇酸酯类物质在催化剂的作用下直接环化(简称“一步法”工艺)。然而,上述第一种合成路径通常需要在高温、高真空度且有高沸点溶剂(沸点通常≥280℃)存在的条件下进行反应,反应条件较为苛刻,能耗大,釜内物料容易结焦,清洗麻烦,并容易导致产品收率降低、管线堵塞,这无疑会严重影响乙交酯的正常生产,另外,由于大量高沸点溶剂的使用,会对产品纯度有较大的影响。

4.不同于上述第一种合成路径,第二种合成路径往往可避免结焦问题,且工艺流程相对较短,因此,目前也有不少研究工作者在努力探寻“一步法”工艺的可行性。作为“一步法”工艺的典型,气相直接环化法是由乙醇酸或乙醇酸酯直接合成乙交酯的工艺方法。例如,rik de clercq等人(de clercq et al.chemcatchem.2018,vol.10(no.24):5649-5655)以氮气等惰性气体为载体,将汽化后的乙醇酸甲酯夹带至反应器,在tio2/sio2催化剂的作用下生成乙交酯与甲醇,甲醇蒸汽从上部采出,乙交酯则从反应器下部以液相方式采出。公开号为cn112010834的发明专利公开了将在150-600℃下汽化的乙醇酸酯通入装有含锡分子筛催化剂的反应器,在240-320℃下进行环化反应,获得乙交酯。公开号为cn112794839a的发明专利公开了将在150-600℃下汽化的乙醇酸酯在含钛分子筛催化的条件下,在240-320℃下进行环化反应,获得乙交酯。然而,气相直接环化法目前依然存在以下技术难题:催化剂制备工艺复杂、易快速失活,处理能力低,能耗高等,其距离工业化还有很长的路。

5.因此,现今亟需开发出一种易于实现工业化放大生产,且能耗低、效率高的基于“一步法”工艺的乙交酯制备方法。

技术实现要素:

6.本发明的目的就是为了解决上述问题而提供一种乙交酯的制备方法。

7.本发明的目的通过以下技术方案实现:

8.一种乙交酯的制备方法,在反应器中,将乙醇酸或乙醇酸酯、催化剂与极性溶剂混

合,然后在高于所述极性溶剂沸点的温度下反应一段时间,停止反应后,将反应器中的混合产物进行分离提纯,即获得乙交酯产品。

9.本发明将乙醇酸或乙醇酸酯、催化剂与极性溶剂混合,该反应体系中,极性溶剂提供液相的反应场合,用于辅助分散和传热,本身并不参与反应,反应可在一定压力下(优选为常压)、在高于相应压力下极性溶剂沸点的温度下进行,可不断生成乙交酯,并可避免产生具有较高粘度的乙醇酸低聚物,在反应过程中,体系的粘度可基本维持在较低水平,不仅有利于提高反应体系的传热效率,降低热量损失,还可有效避免因体系粘度迅速增大使得物料受热不均以致发生凝固和/或结焦现象,从而实现乙交酯连续稳定地高效生产。

10.作为一种优选的实施方案,在高于所述极性溶剂沸点10-60℃的温度下反应,反应温度的控制对于最后获得高品质乙交酯具有重要影响,如果温度过低,如低于极性溶剂沸点10℃时,将导致反应不彻底、不充分,影响产品最终收率;而如果温度过高,如高于极性溶剂沸点60℃时,会出现结焦问题,容易在混合产物中出现深褐色或黑色的结焦块状体,产物游离酸含量过高,当温度控制为高于极性溶剂沸点10-60℃时,则能够获得比较理想的产物。基于所选用的极性溶剂,本发明方法中反应温度可选择为90-310℃,优选为110-240℃。

11.作为一种优选的实施方案,从有气体生成时开始计时,反应时间控制为直至馏出副产物的质量达到理论上馏出副产物总质量的70-90%,反应终止时间的控制是获得高品质乙交酯的另一影响因素。如果过早停止反应,则存在反应不彻底问题,同样会造成产率过低问题,而如果反应时间过长,也会存在负面影响,一方面产率很难继续提升,另一方面还会增大能耗,不利于节能降耗。本发明方法中反应时间一般可选择为0.5-16h。

12.在此需要说明的是,当原料为乙醇酸时,所述副产物为水,当原料为乙醇酸酯时,所述副产物为相应的醇,例如,当原料为乙醇酸甲酯时,所述副产物为甲醇。

13.作为一种实施方案,所述催化剂可选自锡类化合物、锑类化合物、锌类化合物或碱金属盐中的至少一种,例如但不限于辛酸亚锡、氯化亚锡、乳酸锡、三氧化二锑、二乙基锌、二水合乙酸锌、氢氧化钠、氢氧化钾、氢氧化锂、氢氧化铯、碳酸钠、碳酸钾、碳酸锂、碳酸铯、或硫酸铷等。

14.作为一种实施方案,所述催化剂的添加量为乙醇酸或乙醇酸酯质量的0.1-15%。

15.作为一种实施方案,所述极性溶剂为乙醇酸或乙醇酸酯质量的0.5-20倍,并在反应过程中始终保持反应器中反应物料处于液相中。在反应体系中,所述极性溶剂的主要作用是辅助分散和传热,其并不参与反应。

16.作为一种实施方案,所述极性溶剂选自沸点为80-250℃,优选为100-180℃,的芳香烃类溶剂或酮类溶剂。

17.优选地,所述芳香烃类溶剂可选自,例如但不限于,甲苯、对二甲苯等;所述酮类溶剂可选自,例如但不限于,环己酮、4-甲基环己酮、甲基异丁酮等。

18.作为一种实施方案,所述极性溶剂中可以含有水,且水的质量百分含量≤5%。

19.作为一种实施方案,所述分离提纯是将反应器中的混合产物和有机溶剂于5-75℃下混合,搅拌、过滤,获得预处理液,而后蒸发浓缩所述预处理液,获得浓缩液,再将浓缩液进行降温处理,以析出乙交酯晶体,经抽滤,保留固体,再经真空干燥,即获得乙交酯产品。

20.作为一种实施方案,所述有机溶剂可选自,例如但不限于,乙酸甲酯、乙酸乙酯、乙酸异丙酯、乙酸正丁酯、甲醇、乙醇、正丙醇、异丙醇、丁醇、丙酮或乙腈中一种或多种。

21.作为一种实施方案,所述混合产物与有机溶剂的质量比为1:1-5。

22.作为一种实施方案,所述蒸发浓缩的条件为:于绝压1-10kpa、40-85℃下进行蒸发浓缩,直至剩余液体的质量为预处理液质量的5-80%,停止蒸发浓缩。

23.作为一种实施方案,所述冷冻处理的温度为-30~-5℃。

24.作为一种实施方案,所述真空干燥的条件为:于绝压≤2kpa,温度为40-70℃下干燥1-2小时。

25.由本发明方法制得的乙交酯产品中乙交酯纯度可达99.5%以上,游离酸含量≤0.03wt%,水含量≤0.01wt%。

26.本发明中乙交酯的含量是采用本领域公知的气相色谱分析法测得的,水的含量是采用卡尔费休水分测定仪测得的,游离酸的含量是采用本领域公知的电位滴定法(例如,采用自动电位滴定仪)测得的。

27.与现有技术相比,本发明具有以下有益效果:

28.本发明提供了“一步法”制备乙交酯的工艺方法,相比于现有的“二步法”工艺,可有效缩短反应流程,由于在极性溶剂中进行反应,整个反应过程中不会产生高粘度的乙醇酸低聚物,使得反应体系的粘度可处于较低的水平,不仅有利于提高反应体系的传热效率,降低热量损失,还可有效克服现有技术中因生成高粘度乙醇酸低聚物而容易导致物料在反应器中发生凝固和/或结焦现象等技术问题,可实现乙交酯连续稳定地高效生产,并能有效规避不必要的物料损耗,有利于节约生产设备投资,降低生产成本,且能耗低,可实现低碳化生产,便于工业化扩大生产。

29.实验结果显示,本发明工艺方法制得的乙交酯产品的纯度可达99.5%以上,且乙交酯的产率可达80%以上,产品质量好,可应用于高品质聚乙醇酸的生产制备。

附图说明

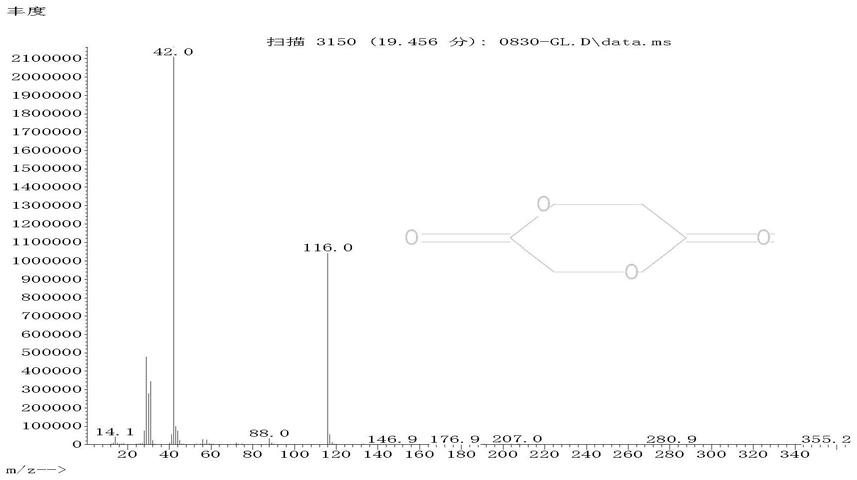

30.图1为实施例1-1制得的乙交酯产品的gc-ms图。

具体实施方式

31.下面结合附图和具体实施例对本发明进行详细说明。

32.实施例1-1

33.向反应器中加入约7.6kg的乙醇酸、约8.0kg的甲苯、以及约0.3kg的辛酸亚锡,搅拌混合均匀,于常压下,加热至约120℃,从有蒸汽生成时开始计时,反应体系中所生成的副产物水会随着甲苯馏出,在反应过程中可根据实际情况向反应器中补入适量的甲苯,以使得反应器中反应物料的液位保持稳定,同时,每间隔约30min记录排出液相的质量,并采用卡尔费休水分测定仪测量液相中的水含量,直至馏出的水质量达到约1.28kg(7.6kg乙醇酸完全反应时,理论上馏出水的总质量为约1.8kg),停止反应,保留反应器内的混合产物,然后于约10℃下将混合产物和乙酸乙酯按质量比为1:1混合,经搅拌后,采用布氏漏斗进行抽滤,即获得预处理液,随后于绝压为1kpa、温度为40℃的条件下进行蒸发浓缩,直至剩余液体的质量为预处理液质量的约25%,停止蒸发浓缩,即获得浓缩液,再将浓缩液置于约-18℃下进行降温冷却结晶,以析出乙交酯晶体,随后采用布氏漏斗进行抽滤,保留固体,再于绝压为1kpa、温度为约56℃下干燥约2小时,即获得约4.72kg的乙交酯产品,由于7.6kg的乙

醇酸完全反应所生成的乙交酯的理论质量为5.8kg,因此,本实施例中乙交酯的产率为约81.4%。图1为本实施例制得的乙交酯产品的gc-ms图。

34.实施例1-2

35.本实施例的操作步骤与实施例1-1基本相同,不同之处在于,本实施例中反应器加热至约140℃,且本实施例在馏出的水质量达到约1.52kg时,即停止反应,其余和实施例1-1相同。

36.本实施例最终所获得的乙交酯产品为约5.09kg,对应的产率为约87.7%。

37.实施例1-3

38.本实施例的操作步骤与实施例1-1基本相同,不同之处在于,本实施例中反应器加热至约170℃,且本实施例在馏出的水质量达到约1.48kg时,即停止反应,其余和实施例1-1相同。

39.本实施例最终所获得的乙交酯产品为约4.94kg,对应的产率为约85.2%。

40.对比例1-1

41.本对比例的操作步骤与实施例1-1基本相同,不同之处在于,本对比例中反应器加热至约112℃,且本对比例在馏出的水质量达到约1.0kg时,即停止反应,其余和实施例1-1相同。

42.本对比例最终所获得的乙交酯产品为约3.05kg,对应的产率为约52.6%,相比于上述实施例1-1,本对比例的产率过低,这可能是由于反应温度较低、且在馏出的副产物较少的情况下即停止反应,以致反应不充分所导致。

43.对比例1-2

44.本对比例的操作步骤与实施例1-1基本相同,不同之处在于,本对比例中反应器加热至约195℃,且本对比例在馏出的水质量达到约1.45kg时,即停止反应,其余和实施例1-1相同。

45.本实施例最终所获得的乙交酯产品为约4.81kg,对应的产率为约82.9%,相比于上述实施例1-1,本对比例的产率有所降低,这可能是由于反应温度过高所导致,由表1可知,其纯度只有98.8%(小于99%)。

46.对比例1-3

47.本对比例的操作步骤与实施例1-1基本相同,不同之处在于,本对比例中反应器加热至约240℃,且本对比例在馏出的水质量达到约1.31kg时,即停止反应,反应器内混合产物中出现深褐色或黑色的结焦块状体,其余和实施例1-1相同。

48.本实施例最终所获得的乙交酯产品为约3.52kg,对应的产率为约60.7%。相比于上述实施例1-1,本对比例由于反应温度过高导致产物中出现深褐色或黑色的结焦块状体,产率进一步降低,纯度只有98.1%,游离酸含量为0.44%,远大于实施例1-1。

49.实施例2

50.向反应器中加入约7.6kg的乙醇酸、约40kg的甲苯、以及约0.8kg的乳酸锡和约0.34kg的三氧化二锑,搅拌混合均匀,于常压下,加热至约156℃,从有蒸汽生成时开始计时,反应体系中所生成的副产物水会随着甲苯馏出,在反应过程中可根据实际情况向反应器中补入适量的甲苯,以使得反应器中反应物料的液位保持稳定,同时,每间隔约30min记录排出液相的质量,并采用卡尔费休水分测定仪测量液相中的水含量,直至馏出的水质量

达到约1.42kg(7.6kg乙醇酸完全反应时,理论上馏出水的总质量为约1.8kg),停止反应,保留反应器内的混合产物,然后于约5℃下将混合产物和乙酸甲酯按质量比为1:4混合,经搅拌后,采用布氏漏斗进行抽滤,即获得预处理液,随后于绝压为3kpa、温度为48℃的条件下进行蒸发浓缩,直至剩余液体的质量为预处理液质量的约10%,停止蒸发浓缩,即获得浓缩液,再将浓缩液置于约-23℃下进行降温冷却结晶,以析出乙交酯晶体,随后采用布氏漏斗进行抽滤,保留固体,再于绝压为0.5kpa、温度为约60℃下干燥约2小时,即获得约5.17kg的乙交酯产品,由于7.6kg的乙醇酸完全反应所生成的乙交酯的理论质量为5.8kg,因此,本实施例中乙交酯的产率为约89.1%。

51.实施例3

52.向反应器中加入约7.6kg的乙醇酸、约76kg的对二甲苯、以及约0.1kg的氢氧化铯,搅拌混合均匀,于常压下,加热至约170℃,从有蒸汽生成时开始计时,反应体系中所生成的副产物水会随着对二甲苯馏出,在反应过程中可根据实际情况向反应器中补入适量的对二甲苯,以使得反应器中反应物料的液位保持稳定,同时,每间隔约30min记录排出液相的质量,并采用卡尔费休水分测定仪测量液相中的水含量,直至馏出的水质量达到约1.53kg(7.6kg乙醇酸完全反应时,理论上馏出水的总质量为约1.8kg),停止反应,保留反应器内的混合产物,然后于约75℃下将混合产物和乙酸异丙酯按质量比为1:1混合,经搅拌后,采用布氏漏斗进行抽滤,即获得预处理液,随后于绝压为2kpa、温度为85℃的条件下进行蒸发浓缩,直至剩余液体的质量为预处理液质量的约5%,停止蒸发浓缩,即获得浓缩液,再将浓缩液置于约-30℃下进行降温冷却结晶,以析出乙交酯晶体,随后采用布氏漏斗进行抽滤,保留固体,再于绝压为1.2kpa、温度为约70℃下干燥约1小时,即获得约5.01kg的乙交酯产品,由于7.6kg的乙醇酸完全反应所生成的乙交酯的理论质量为5.8kg,因此,本实施例中乙交酯的产率为约86.4%。

53.实施例4

54.向反应器中加入约9.0kg的乙醇酸甲酯、约180kg的环己酮(其中所含水的质量为约2.1kg)、以及约0.9kg的二乙基锌和约0.45kg的碳酸铯,搅拌混合均匀,于常压下,加热至约170℃,从有蒸汽生成时开始计时,反应体系中所生成的副产物甲醇会随着环己酮馏出,在反应过程中可根据实际情况向反应器中补入适量的环己酮,以使得反应器中反应物料的液位保持稳定,同时,每间隔约30min记录排出液相的质量,并采用气相色谱仪来测量液相中甲醇的含量,直至馏出的甲醇质量达到约2.86kg(9.0kg乙醇酸甲酯完全反应时,理论上馏出甲醇的总质量为约3.2kg),停止反应,保留反应器内的混合产物,然后于约65℃下将混合产物和乙酸正丁酯按质量比为1:2混合,经搅拌后,采用布氏漏斗进行抽滤,即获得预处理液,随后于绝压为10kpa、温度为60℃的条件下进行蒸发浓缩,直至剩余液体的质量为预处理液质量的约50%,停止蒸发浓缩,即获得浓缩液,再将浓缩液置于约-10℃下进行降温冷却结晶,以析出乙交酯晶体,随后采用布氏漏斗进行抽滤,保留固体,再于绝压为2kpa、温度为约62℃下干燥约1小时,即获得约4.95kg的乙交酯产品,由于9.0kg的乙醇酸甲酯完全反应所生成的乙交酯的理论质量为5.8kg,因此,本实施例中乙交酯的产率为约85.3%。

55.实施例5

56.向反应器中加入约9.0kg的乙醇酸甲酯、约20kg的4-甲基环己酮(其中所含水的质量为约0.38kg)、以及约0.01kg的氯化亚锡,搅拌混合均匀,于常压下,加热至约195℃,从有

蒸汽生成时开始计时,反应体系中所生成的副产物甲醇会随着4-甲基环己酮馏出,在反应过程中可根据实际情况向反应器中补入适量的4-甲基环己酮,以使得反应器中反应物料的液位保持稳定,同时,每间隔约30min记录排出液相的质量,并采用气相色谱仪来测量液相中甲醇的含量,直至馏出的甲醇质量达到约2.46kg(9.0kg乙醇酸甲酯完全反应时,理论上馏出甲醇的总质量为约3.2kg),停止反应,保留反应器内的混合产物,然后于约40℃下将混合产物和乙酸乙酯按质量比为1:5混合,经搅拌后,采用布氏漏斗进行抽滤,即获得预处理液,随后于绝压为4kpa、温度为56℃的条件下进行蒸发浓缩,直至剩余液体的质量为预处理液质量的约80%,停止蒸发浓缩,即获得浓缩液,再将浓缩液置于约-5℃下进行降温冷却结晶,以析出乙交酯晶体,随后采用布氏漏斗进行抽滤,保留固体,再于绝压为0.1kpa、温度为约40℃下干燥约2小时,即获得约5.09kg的乙交酯产品,由于9.0kg的乙醇酸甲酯完全反应所生成的乙交酯的理论质量为5.8kg,因此,本实施例中乙交酯的产率为约87.8%。

57.实施例6

58.向反应器中加入约9.0kg的乙醇酸甲酯、约10kg的4-甲基环己酮(其中所含水的质量为约0.03kg)、以及约0.1kg的辛酸亚锡和约0.06kg的氢氧化铯,搅拌混合均匀,于常压下,加热至约195℃,从有蒸汽生成时开始计时,反应体系中所生成的副产物甲醇会随着4-甲基环己酮馏出,在反应过程中可根据实际情况向反应器中补入适量的4-甲基环己酮,以使得反应器中反应物料的液位保持稳定,同时,每间隔约30min记录排出液相的质量,并采用气相色谱仪来测量液相中甲醇的含量,直至馏出的甲醇质量达到约2.80kg(9.0kg乙醇酸甲酯完全反应时,理论上馏出甲醇的总质量为约3.2kg),停止反应,保留反应器内的混合产物,然后于约25℃下将混合产物和乙酸乙酯按质量比为1:4混合,经搅拌后,采用布氏漏斗进行抽滤,即获得预处理液,随后于绝压为1kpa、温度为50℃的条件下进行蒸发浓缩,直至剩余液体的质量为预处理液质量的约20%,停止蒸发浓缩,即获得浓缩液,再将浓缩液置于约-20℃下进行降温冷却结晶,以析出乙交酯晶体,随后采用布氏漏斗进行抽滤,保留固体,再于绝压为0.1kpa、温度为约40℃下干燥约2小时,即获得约5.24kg的乙交酯产品,由于9.0kg的乙醇酸甲酯完全反应所生成的乙交酯的理论质量为5.8kg,因此,本实施例中乙交酯的产率为约90.3%。

59.产品测试

60.上述实施例1-1至1-3、对比例1-1至1-3、实施例2-6制得的乙交酯产品,其中,乙交酯的含量采用本领域公知的气相色谱分析法来测量,水的含量采用卡尔费休水分测定仪来测量,游离酸的含量采用本领域公知的电位滴定法(例如,采用自动电位滴定仪)来测量,测量结果如下表1所示。

61.表1测试结果

62.项目纯度游离酸含量水含量实施例1-199.6%0.010%0.0066%实施例1-299.8%0.012%0.0059%实施例1-399.5%0.018%0.0047%对比例1-199.5%0.029%0.0074%对比例1-298.8%0.023%0.0077%对比例1-398.1%0.44%0.0086%

实施例299.8%0.014%0.0055%实施例399.7%0.008%0.0069%实施例499.6%0.020%0.0070%实施例599.7%0.009%0.0051%实施例699.9%0.010%0.0063%

63.由以上表1的测试结果可知,基于本方法制得的乙交酯产品,其纯度≥99.5%,游离酸含量≤0.03wt%,水含量≤0.01wt%,属于高品质乙交酯。

64.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1