一种PLA/PHA耐热吸管及其制备方法与流程

一种pla/pha耐热吸管及其制备方法

技术领域

1.本发明涉及耐热吸管的制备方法,具体涉及一种pla/pha耐热吸管及其制备方法。

背景技术:

2.传统塑料吸管通常由聚丙烯等不可降解材料制成。在日常生活中,塑料吸管因其货值小、数量庞大、回收成本高等特点导致其常被大量丢弃。如果塑料吸管不能完全降解,丢弃的塑料吸管将变成白色垃圾,污染环境。为了解决传统塑料吸管环保方面的问题,直接有效的方法就是采用可完全生物降解的材料进行替代。

3.在众多可降解材料中,聚乳酸(pla)因具有良好的生物相容性、生物可降解性和易加工性等优点,经常被应用到生物降解材料的研究中。pla是一种以可再生植物资源为原料,经化学合成而得的一种热塑性生物降解高分子材料。pla制品废弃后可以在微生物、水、酸和碱等作用下彻底分解成co2和h2o,随后在光合作用下,转化成淀粉的起始原料,不会对环境产生污染,是一种完全自然循环型的可生物降解材料。但是,pla因结晶速率慢、结晶度低导致晶体尺寸大、缺陷增多,使其脆性增大且软化点低,当pla使用温度超过55℃就会变形,耐热性极差,限制了其在对温度要求较高领域如耐热吸管的应用。

4.针对pla结晶速率慢、耐热性差的不足,公布号为cn112721248a的发明专利,公开一种聚乳酸吸管结晶工艺,包括以下步骤:所述聚乳酸吸管挤出成型,定长切断后,将支撑内芯插入聚乳酸吸管空腔内,于85~95℃水浴加热结晶2~3min后,再于40~50℃水浴冷却1~2min后,拔管脱内芯,即得。该发明采用水浴支撑加热法实现聚乳酸吸管的结晶,使其耐温性由原来的-10~54℃提升到10~95℃;同时,通过内嵌不锈钢支撑内芯使聚乳酸吸管结构被固定,使其在水浴加热过程中不会软化变形,从而生产出在95℃使用环境中不会变形、发软的耐热型吸管。该发明虽然大幅度提高了所得吸管的耐温性,但是其必须结合内嵌金属支撑内芯的操作来防止吸管在高温水浴条件下的变形,而内嵌金属支撑内芯不仅导致工艺的复杂化,还影响产品的连续化生产。另一方面,由于常规加工条件下pla的热变形温度约为55℃,将内嵌金属内芯的pla吸管直接转入高温结晶水浴中结晶,pla吸管会出现局部变形的现象,影响塑料吸管的外观。

5.现有技术大多采用pla与高耐热材料共混、添加成核剂与采取热处理工艺等方法进行改性,从而获得耐热性较高的塑料吸管。聚羟基脂肪酸酯(pha)是目前耐热性较好、热变形温度较高且可完全降解的高分子塑料。将pha作为pla的耐热改性剂并制成塑料吸管的技术已有相关报道,如:

6.公布号为cn111040398a的发明专利,公开了一种生物可降解吸管及其制备方法,具体是在pla(50~80%)和pha(10~40%)的树脂混合物中加入环氧大豆油、竹粉预处理料、润滑剂和抗水解剂,混合均匀后挤出成型,管胚在牵引设备牵引下依次经水冷、风冷、除水和切割,即得。虽然该方法可得到完全降解、耐热性较好的塑料吸管,但是,pla/pha塑料吸管经牵引设备牵引后,仅进行了简单的冷却处理(例如水冷、风冷和除水等),没有采取热处理工艺进一步完善pla/pha基体材料的晶体结构,导致所得pla/pha吸管的耐热性并不突

出,仅是使其在60℃环境中的存放时间得到有效延长,并不能满足高耐热条件(如85~95℃)的使用场合。

7.公布号为cn110564121a的发明专利公开了一种高韧性耐热的全降解吸管制备方法,包括:步骤a,称取30~50%聚羟基脂肪酸酯粉末和50~70%聚乳酸粉末并干燥,然后混合均匀,制成第一混合物;步骤b,称取质量为第一混合物质量的0.5~2%的水滑石粉,并对其进行改性;步骤c,称取质量为第一混合物质量的0.1~2.5%的聚酯稳定剂和质量为第一混合物质量的0.1~2.5%的成核剂;步骤d,将第一混合物、第二混合物、聚酯稳定剂和成核剂充分混合后,经双螺杆挤出机熔融挤出并水冷切粒,干燥,制成母粒;采用所得母粒制成吸管,其耐热温度大于90℃。该发明通过配方的调整实现所得吸管耐热温度的提升,特别是其中水滑石粉的添加起到了提高耐热性和成核的作用,同时也起到了填料的作用,为必不可少的组分。

技术实现要素:

8.本发明要解决的技术问题是提供一种配方及工艺简单且耐热性好的pla/pha耐热吸管及其制备方法。

9.为解决上述技术问题,本发明采用以下技术方案:

10.一种pla/pha耐热吸管的制备方法,包括:取由pla和pha组成的树脂,加入或不加入添加剂,混合均匀后送入挤出装置挤出成型,所得管胚依次进行预结晶处理和高温结晶处理,之后经冷却后进行切割,即得到所述的pla/pha耐热吸管;其中,

11.所述的预结晶处理是指将管胚置于60~70℃水浴中进行结晶;

12.所述的高温结晶处理是指将经预结晶处理后的管胚置于85~95℃水浴中进行结晶。

13.申请人在实验中发现,在其它工艺不变的条件下,将管胚在60~70℃水浴中结晶的时间小于30s时,所得耐热吸管的热变形温度随结晶时间的延长有所提升,但当管胚在60~70℃水浴中结晶的时间达30s或大于30s时,所得耐热吸管的热变形温度没有实质性的变化;同时也发现,在其它工艺不变的条件下,将经预结晶处理后的管胚在60~70℃水浴中结晶的时间小于30s时,所得耐热吸管的热变形温度随结晶时间的延长而提升,但当结晶的时间达30s或大于30s时,所得耐热吸管的热变形温度也没有实质性的变化。基于此,本技术中,所述的预结晶处理中,结晶的时间优选为大于或等于30s,进一步优选为30~60s;在所述的高温结晶处理中,结晶的时间为大于或等于30s,进一步优选为30~60s。

14.本技术中,所述的pla和pha均为现有技术中常规的选择。具体的,对于pla,其重均分子量通常在10~70万;对于pha,优选是选自phb(聚3-羟基丁酸,重均分子量通常在40~80万)、p34hb(聚(3-羟基丁酸酯-co-4-羟基丁酸酯),重均分子量通常在40~80万)、phbv(聚(3-羟基丁酸酯-co-3-羟基戊酸酯),重均分子量通常在40~80万)和phbh(聚(3-羟基丁酸酯-co-3-羟基己酸酯),重均分子量通常在40~80万)中的一种或两种以上的组合。

15.本技术中,所述pla和pha的配比与现有技术相同,优选两者的重量配比为pla40~70份、pha60~30份,进一步优选两者的重量配比为pla50~60份、pha40~50份。

16.根据需要,还可以在上述由pla和pha组成的树脂中加入一些能够使所得吸管获得更为优异性能的添加剂,如通过添加成核剂和/或扩链剂等来提高所得吸管的耐热性,通过

添加抗氧剂来提升所得吸管的抗氧化性能,通过添加增韧剂来提升所得吸管的韧性,或者同时添加它们以获得需要的性能。所述各种添加剂的选择及其加入量均与现有技术相同,优选如下:

17.对于成核剂:其选择具体为选自滑石粉、云母、偏高岭土和有机改性蒙脱土中的一种或两种以上的组合,粒径采用微米级。更优选为滑石粉,粒径为1~10μm。基于100重量份的树脂,成核剂的加入量小于或等于20重量份,进一步优选为10~20份。

18.对于扩链剂:其选择具体可以是adr-4368c和/或adr-4370s等,其加入量基于100重量份的树脂,扩链剂的加入量小于或等于1.0重量份,进一步优选为0.5~1.0份。

19.对于抗氧剂:其选择具体可以是抗氧剂b215、抗氧剂264、抗氧剂1010、抗氧剂1076、抗氧剂330、抗氧剂168和抗氧剂164中的一种或两种以上的组合。基于100重量份的树脂,抗氧剂的加入量小于或等于1.5重量份,进一步优选为0.5~1.5份。

20.对于增韧剂:其选择具体可以是pbat(聚己二酸-对苯二甲酸丁二酯)、pbs(聚丁二酸丁二醇酯)、pcl(聚己内酯)、ptmc(聚三亚甲基碳酸酯)、ppc(二氧化碳共聚聚合物)中的一种或两种以上的组合。基于100重量份的树脂,增韧剂的加入量小于或等于10重量份,进一步优选为5~10份。

21.上述制备方法中,未具体提及的混合均匀、挤出成型、冷却、切割等操作及工艺均与现有技术相同。如,混合均匀是在高速混合机中进行,转速具体可以是600~1000r/min,混合的时间通常为1~2min;通过吸管挤出机实现混合均匀后的物料挤出形成管胚的操作,所述吸管挤出机的螺杆转速通常为100~300r/min,最高熔融挤出温度通常为180~210℃;冷却则是将高温结晶处理完成后的管胚送入温度为40~50℃的水中进行水冷;切割则是根据需要切割成所需的长度。

22.本发明还包括由上述方法制备得到的pla/pha耐热吸管,所得耐热吸管的热变形温度在105℃以上,最高可达125℃。

23.与现有技术相比,本发明根据pla和pha的结晶特性,在水浴高温结晶的前端设计了预结晶工艺,通过预结晶的设计使pla/pha塑料吸管进入高温结晶水槽之前便已初步完善晶体结构并具备较高的结晶度和耐热性,保证了塑料吸管在高温结晶条件下(85~95℃)具有很好的形状保持性,从而克服了公布号为cn112721248a的发明需要内嵌金属内芯防止塑料吸管在高温结晶下产生变形而存在的不足;另一方面,采取两段式的水浴结晶方式,与公布号为cn112721248a的发明相比,在相同的结晶时间内可以获得更高的耐热性。

附图说明

24.图1为实施例1(热处理)和对比例1-9(未热处理)制备的吸管的dsc熔融曲线。

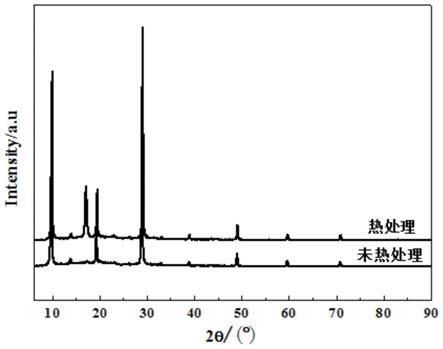

25.图2为实施例1(热处理)和对比例1-9(未热处理)制备的吸管的xrd谱图。

具体实施方式

26.为了更好的解释本发明的技术方案,下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。若未特别指明,实施例中所用的技术特征可以替换为具有在不背离发明构思前提下等同或相似功能或效果的其他本领域已知的技术特征。

27.以下各例中涉及的份数均为重量份。

28.实施例1:

29.配方:70份pla、30份phb、10份pbs、20份平均粒径为3μm的滑石粉、0.5份扩链剂adr-4368c、0.5份抗氧剂b215。

30.制备方法:按配方称取各组分放入高速混合机进行混合,控制高速混合机的转速为1000r/min,混合时间为1min;然后将混合均匀的物料送入吸管挤出机挤出成型,控制吸管挤出机的螺杆转速为100r/min,最高熔融挤出温度为200℃。挤出的管胚依次经过设计好的预结晶水槽和高温结晶水槽,其中预结晶水槽的水温为65℃,结晶时间为30s;高温结晶水槽的水温为95℃,结晶时间为30s。将经两段式热处理工艺后的吸管送入水温为40℃的冷却槽中进行冷却,之后进行定长切断,即得到本发明所述的pla/pha耐热吸管。

31.对比例1-1:

32.重复实施例1,与实施例1的不同在于:配方中不含phb,pla的加入量为100份,最高熔融挤出温度为210℃。

33.对比例1-2:

34.重复实施例1,与实施例1的不同在于:配方中不含pla,pha的加入量为100份,最高熔融挤出温度为180℃。

35.对比例1-3:

36.重复实施例1,与实施例1的不同在于:配方中pla为35份,phb为65份,最高熔融挤出温度为180℃。

37.对比例1-4:

38.重复实施例1,与实施例1的不同在于:pla为75份,phb为25份,最高熔融挤出温度为200℃。

39.对比例1-5:

40.配方:100份pla。

41.制备方法:按配方称取pla放入高速混合机,控制高速混合机的转速为1000r/min,混合时间为1min;接着将物料送入双螺杆挤出机挤出造粒,最高熔融挤出温度为210℃。然后按astm di525-2007标准在注塑机制备标准测试样条,注塑机的最高注塑温度为210℃,冷却后即得测试样条。

42.对比例1-6:

43.配方:100份pla。

44.制备方法:按配方称取pla放入高速混合机,控制高速混合机的转速为1000r/min,混合时间为1min;接着将物料送入双螺杆挤出机挤出造粒,最高熔融挤出温度为210℃。然后按astm di525-2007标准在注塑机制备标准测试样条,注塑机的最高注塑温度为210℃。最后用夹套将测试样条夹紧,浸于95℃的水浴中结晶1min,冷却后即得测试样条。

45.对比例1-7:

46.配方:100份pla。

47.制备方法:按配方称取pla放入高速混合机,控制高速混合机的转速为1000r/min,混合时间为1min;接着将物料送入双螺杆挤出机挤出造粒,最高熔融挤出温度为210℃。然后按astm di525-2007标准在注塑机制备标准测试样条,注塑机的最高注塑温度为210℃。最后用夹套将测试样条夹紧,浸于95℃的水浴中结晶2min,冷却后即得测试样条。

48.对比例1-8:

49.配方:100份pla。

50.制备方法:按配方称取pla放入高速混合机,控制高速混合机的转速为1000r/min,混合时间为1min。接着将物料送入双螺杆挤出机挤出造粒,最高熔融挤出温度为210℃。然后按astm di525-2007标准在注塑机制备标准测试样条,注塑机的最高注塑温度为210℃。最后用夹套将测试样条夹紧,采用两段式水浴结晶方式,其中预结晶温度为65℃,结晶时间为1min;高温结晶温度为95℃,结晶时间为1min,冷却后即得测试样条。

51.对比例1-9:

52.配方:与实施例1相同。

53.制备方法:按配方称取各原料,放入高速混合机,控制高速混合机的转速为1000r/min,混合时间为1min。接着将物料送入双螺杆挤出机挤出造粒,最高熔融挤出温度为200℃。然后按astm di525-2007标准在注塑机制备标准测试样条,注塑机的最高注塑温度为200℃,冷却后即得测试样条。

54.对比例1-10:

55.配方:与实施例1相同。

56.制备方法:按配方称取各原料,放入高速混合机,控制高速混合机的转速为1000r/min,混合时间为1min。接着将物料送入双螺杆挤出机挤出造粒,最高熔融挤出温度为200℃。然后按astm di525-2007标准在注塑机制备标准测试样条,注塑机的最高注塑温度为200℃。最后用夹套将测试样条夹紧,浸于95℃的水浴中等温结晶1min,冷却后即得测试样条。

57.对比例1-11:

58.配方:与实施例1相同。

59.制备方法:按配方称取各原料,放入高速混合机,控制高速混合机的转速为1000r/min,混合时间为1min。接着将物料送入双螺杆挤出机挤出造粒,最高熔融挤出温度为200℃。然后按astm di525-2007标准在注塑机制备标准测试样条,注塑机的最高注塑温度为200℃。最后用夹套将测试样条夹紧,浸于95℃的水浴中等温结晶2min,冷却后即得测试样条。

60.对比例1-12:

61.配方:与实施例1相同。

62.制备方法:按配方称取各原料,放入高速混合机,控制高速混合机的转速为1000r/min,混合时间为1min。接着将物料送入双螺杆挤出机挤出造粒,最高熔融挤出温度为200℃。然后按astm di525-2007标准在注塑机制备标准测试样条,注塑机的最高注塑温度为200℃。最后用夹套将测试样条夹紧,依次浸于预结晶水槽和高温结晶水槽,预结晶温度为65℃,结晶时间为1min;高温结晶温度为95℃,结晶时间为1min,冷却后即得测试样品。

63.实施例2:

64.配方:70份pla、30份phb、7份pcl、15份平均粒径为1μm的滑石粉、1份adr-4370s、1份抗氧剂1010。

65.制备方法:重复实施例1,不同的是:高速混合机的混合时间为2min,转速为600r/min;吸管挤出机的螺杆转速为150r/min,最高熔融挤出温度为200℃;预结晶水槽的温度为

60℃,结晶时间为60s;高温结晶水槽的温度为90℃,结晶时间为30s。

66.实施例3:

67.配方:60份pla、40份phb、7份pbat、10份粒径大小为6.5μm的滑石粉、0.5份adr-4368c、0.5份抗氧剂264。

68.制备方法:重复实施例1,不同的是:高速混合机的混合时间为1min,转速为800r/min;吸管挤出机的螺杆转速为200r/min,最高熔融挤出温度为190℃;预结晶水槽的温度为70℃,结晶时间为30s;高温结晶水槽的温度为85℃,结晶时间为45s。

69.实施例4:

70.配方:60份pla、40份phbv、7份pbs、10份平均粒径为6.5μm的滑石粉、0.5份adr-4368c、1份抗氧剂1010、0.5份抗氧剂168。

71.制备方法:重复实施例1,不同的是:高速混合机的混合时间为2min,转速为800r/min;吸管挤出机的螺杆转速为160r/min,最高熔融挤出温度为190℃;预结晶水槽的温度为60℃,结晶时间为30s;高温结晶水槽的温度为95℃,结晶时间为30s。

72.实施例5:

73.配方:50份pla、50份p34hb、10份pcl、10份平均粒径为1μm的滑石粉、0.5份adr-4370s、0.5份抗氧剂b215。

74.制备方法:重复实施例1,不同的是:高速混合机的混合时间为1.5min,转速为800r/min;吸管挤出机的螺杆转速为100r/min,最高熔融挤出温度为185℃;预结晶水槽的温度为65℃,结晶时间为45s;高温结晶水槽的温度为85℃,结晶时间为30s。

75.实施例6:

76.配方:50份pla、50份phb、5份pbat、10份平均粒径为3μm的滑石粉、0.5份adr-4368c、1.5份抗氧剂1010。

77.制备方法:重复实施例1,不同的是:高速混合机的混合时间为1min,转速为1000r/min;吸管挤出机的螺杆转速为200r/min,最高熔融挤出温度为185℃;预结晶水槽的温度为70℃,结晶时间为45s;高温结晶水槽的温度为90℃,结晶时间为45s。

78.实施例7:

79.配方:40份pla、60份p34hb、10份pcl、15份平均粒径为6.5μm的滑石粉、0.5份adr-4370s、1份抗氧剂1010、0.5份抗氧剂168。

80.制备方法:重复实施例1,不同的是:高速混合机的混合时间为1min,转速为600r/min;吸管挤出机的螺杆转速为150r/min,最高熔融挤出温度为180℃;预结晶水槽的温度为70℃,结晶时间为30s;高温结晶水槽的温度为95℃,结晶时间为30s。

81.实施例8:

82.配方:40份pla、60份phbv、10份pbs、10份平均粒径为3μm的云母、0.5份adr-4368c、1份抗氧剂1010、0.5份抗氧剂168。

83.制备方法:重复实施例1,不同的是:高速混合机的混合时间为1min,转速为100r/min;吸管挤出机的螺杆转速为100r/min,最高熔融挤出温度为180℃;预结晶水槽的温度为65℃,结晶时间为30s;高温结晶水槽的温度为85℃,结晶时间为45s。

84.实施例9:

85.配方:70份pla、30份phb。

86.制备方法:同实施例1。

87.实施例10:

88.配方:70份pla、30份phb、20份平均粒径为3μm的滑石粉。

89.制备方法:同实施例1。

90.实施例11:

91.配方:70份pla、30份phb、20份平均粒径为3μm的滑石粉、0.5份扩链剂adr-4368c、0.5份抗氧剂b215。

92.制备方法:同实施例1。

93.实施例12:

94.配方:60份pla、40份phbv、10份pbs。

95.制备方法:按配方称取各组分放入高速混合机进行混合,控制高速混合机的转速为1000r/min,混合时间为2min;然后将混合均匀的物料送入吸管挤出机挤出成型,控制吸管挤出机的螺杆转速为100r/min,最高熔融挤出温度为200℃。挤出的管胚依次经过设计好的预结晶水槽和高温结晶水槽,其中预结晶水槽的水温为60℃,结晶时间为60s;高温结晶水槽的水温为90℃,结晶时间为45s。将经两段式热处理工艺后的吸管送入水温为45℃的冷却槽中进行冷却,之后进行定长切断,即得到本发明所述的pla/pha耐热吸管。。

96.实施例13:

97.配方:40份pla、60份phbh、1.0份扩链剂adr-4368c、1.5份抗氧剂b215。

98.制备方法:按配方称取各组分放入高速混合机进行混合,控制高速混合机的转速为1000r/min,混合时间为1min;然后将混合均匀的物料送入吸管挤出机挤出成型,控制吸管挤出机的螺杆转速为100r/min,最高熔融挤出温度为200℃。挤出的管胚依次经过设计好的预结晶水槽和高温结晶水槽,其中预结晶水槽的水温为70℃,结晶时间为45s;高温结晶水槽的水温为85℃,结晶时间为45s。将经两段式热处理工艺后的吸管送入水温为40℃的冷却槽中进行冷却,之后进行定长切断,即得到本发明所述的pla/pha耐热吸管。

99.实施例14:

100.配方:50份pla、50份p34hb、1.0份抗氧剂b215。

101.制备方法:按配方称取各组分放入高速混合机进行混合,控制高速混合机的转速为1000r/min,混合时间为1min;然后将混合均匀的物料送入吸管挤出机挤出成型,控制吸管挤出机的螺杆转速为100r/min,最高熔融挤出温度为200℃。挤出的管胚依次经过设计好的预结晶水槽和高温结晶水槽,其中预结晶水槽的水温为65℃,结晶时间为40s;高温结晶水槽的水温为90℃,结晶时间为60s。将经两段式热处理工艺后的吸管送入水温为40℃的冷却槽中进行冷却,之后进行定长切断,即得到本发明所述的pla/pha耐热吸管。

102.观察实施例1~14、对比例1-1~1-4在制备过程中其依次经过设计好的预结晶水槽和高温结晶水槽后塑料吸管的变形情况,实施例1~14及对比例1-1~1-4的结晶水槽温度、结晶处理时间及吸管变形情况见表1。

103.表1.吸管在制备过程中的两段式水浴加热结晶工艺及变形情况

[0104][0105][0106]

从表1中可以看出,在制备吸管过程中,实施例1~14在两段式水浴加热结晶工艺下均不变形。然而,当没有添加pha(如对比例1-1)或者pha的添加量少于30份(如对比例1-4),吸管变形严重,表明添加适量的pha(30~60份)可以显著提高pla的耐热性。当pha的添加量高于60份时(如对比例1-2~1-3),吸管不能正常挤出成型,表明pha虽然可以改善pla的耐热性,但其同时也具有加工窗口窄和加工成型困难等缺点。实施例9~11经两段式水浴结晶之后均不变形,表明仅添加pla和pha两种材料并经两段式水浴热处理之后,pla/pha塑料吸管便具有较高的耐热性。

[0107]

为了进一步表征本发明通过将pha、具有片层结构和成核作用的无机粒子和热处理三者有机衔接起来的发明方法对pla/pha塑料吸管耐热性的影响。将实施例1~14和各对比例的配方进行挤出造粒,并按astm di525-2007制成标准测试样条。为了模拟本发明的热处理工艺过程,用夹套分别将实施例1~14和对比例1-1~1-4的标准样条夹紧(防止部分标准测试样条变形),依次通过预结晶水槽(温度为65℃,结晶时间为30s)和高温结晶水槽(温度为95℃,结晶时间为30s)。然后,将实施例1~14和各对比例的标准样条进行热变形温度测定,结果如表2所示。

[0108]

表2.热变形温度

[0109][0110][0111]

从表2中可以看出,纯pla没有采取热处理时其热变形温度为55℃,然而pla/pha塑料吸管没有热处理时可以达到92℃(对比例1-9)。在相同的结晶时间中(包括预结晶时间和高温结晶时间),纯pla采用两段式水浴结晶法比直接高温结晶法具有更高的热变形温度,pla/pha塑料吸管也表现出相同的趋势。由于预结晶工艺的存在,基体材料可以在较低的温度下预先形成大量的、结构较为完善的晶体结构,该晶体结构在高温结晶工艺下能够得到进一步的完善,从而能够大幅度提高结晶度和耐热性。与纯pla相比,pla/pha采用两段式水浴结晶法具有更高的耐热性,其热变形最高可达到125℃。此外,从实施例1、实施例9~11和对比例1-9中可以看出,将pha、具有片层结构和成核作用的无机粒子和热处理三者有机衔接起来的方法可以显著提高pla/pha塑料吸管的耐热性,但增韧剂的加入会小幅降低其耐热性。

[0112]

为了探究pla/pha塑料吸管在具有片层结构和成核作用无机粒子作用下,其经水浴热处理后具有更高耐热性的原因,将同配方但不同热处理工艺的实施例1(采用两段式热

处理工艺,其中预结晶温度为65℃,结晶时间为30s;高温结晶温度为95℃,结晶时间为30s)和对比例1-9(未热处理)制备的吸管进行dsc测试,dsc熔融曲线如图1所示。

[0113]

从图1中可以看出,pla/pha塑料吸管没有经过热处理时,dsc熔融曲线上存在冷结晶峰,而经过热处理之后冷结晶峰消失。此外,热处理之后熔融峰的面积更宽大,并且熔点提升7℃左右,表明经过热处理之后,pla/pha塑料吸管的晶体结构更完善,结晶度更高,从而获得更高的耐热性。

[0114]

为了进一步揭示pla/pha塑料吸管在具有片层结构和成核作用无机粒子作用下,其经两段式水浴加热结晶工艺后晶体结构变化及其获得高耐热性的原因,将同配方但不同热处理工艺的实施例1(采用两段式热处理工艺,其中预结晶温度为65℃,结晶时间为30s;高温结晶温度为95℃,结晶时间为30s)和对比例1-9(未热处理)制备的吸管进行xrd测试,所得xrd谱图如图2所示。

[0115]

从图2中可以看出,pla/pha塑料吸管经热处理之后。在2θ为16.9

°

出现了一个新的衍射峰,这是pla(200)和phb(110)共同形成的衍射峰。然而pla/pha塑料吸管没有采取热处理之前,在16.9

°

处没有出现衍射峰,这是pla结晶速率慢且phb含量相对较低造成的,并且pla的存在干扰了phb晶体的形成,即phb的晶体结构因pla和phb之间的相互作用而发生改变。当添加了具有片层结构和成核作用的无机粒子且进行热处理之后,pla/pha塑料吸管的晶体完善度和结晶度显著增加,这与图1的的结论相一致。此外,在9.5

°

、19.4

°

和28.7

°

处均具有强的衍射峰,这分别是滑石粉(001)、(002)和(003)的特征峰,表明该填料在pla/pha基体材料内呈多层化且没有发生脱落现象。根据以上相关结论,本发明将pha、具有片层结构和成核作用的无机粒子和热处理三者有机衔接起来的方法可以完善pla/pha塑料吸管的晶体结构并提高其耐热性。

[0116]

应用于热饮条件下的塑料吸管,其除了具有较高的耐热性之外,还应保持一定的韧性。为了检测pla/pha塑料吸管的力学性能,将实施例1~11和对比例1-1中的配方进行挤出造粒,并按astm di525~2007制成标准测试样条,将标准样条依次通过预结晶水槽(温度为65℃,结晶时间为30s)和高温结晶水槽(温度为95℃,结晶时间为30s),冷却后进行拉伸强度和断裂伸长率测定,其结果如表3所示。

[0117]

表3.拉伸性能

[0118] 拉伸强度mpa断裂伸长率/%实施例144.328对比例1-155.84实施例244.126实施例342.627实施例441.925实施例540.230实施例640.123实施例738.420实施例838.925实施例946.318实施例1047.116

实施例1147.814

[0119]

从表3中可以看出,与纯pla相比,pla/pha塑料吸管的断裂伸长率均能大幅度提升,具备一定的韧性。本发明所述pla/pha吸管具有较高耐热性的同时兼具一定的韧性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1