一种阻燃光学透明PP材料及其制备方法与流程

一种阻燃光学透明pp材料及其制备方法

技术领域

1.本发明涉及工程塑料技术领域,具体涉及一种阻燃光学透明pp材料及其制备方法。

背景技术:

2.led即发光二极管,是一种固态的半导体器件,可以直接把电转化为光;它体积小、耗电量低、亮度高、低热量、坚固耐用、环保,这些内在特征决定了它是代替传统光源的最理想光源,有着广泛的用途,可作为显示屏、交通讯号的显示光源、生活照明、工业照明。在led照明逐渐被市场接受的过程中,关于灯罩的问题一直困扰灯具生产企业,既要有高得透光率同时又要有良好的加工性能,将光扩散材料用于发光二极管(led)照明是近年来开辟的一个新应用领域,led照明较液晶背光源更强,柔和光线性能更高;用于led照明的光扩散材料在扩散光的同时,须尽量减少光损失,且有良好的韧性;目前,普遍使用的光扩散材料有pc、pmma和ps等,pc作为主要的led透光面板材料,成本高昂的同时,在生产过程中加工温度较高,能耗高昂,会产生大量的碳排放;随着全球对碳排放的要求越来越严格,以pc材料为主的透光面板逐渐不符合市场需求。

技术实现要素:

3.本发明的目的在于解决现有技术中的上述问题,提出了一种阻燃光学透明pp材料及其制备方法。

4.本发明的技术方案是:

5.一种阻燃光学透明pp材料,其特征在于,按质量份数由以下材料组成:

6.pp:75-97份;

7.磷氮系混合型阻燃剂:2-15份;

8.抗氧剂:0.4-0.8份;

9.成核剂:0.1-0.5份;

10.光稳定剂:0.2-0.5份;

11.抗紫外线剂:0.1-0.5份;

12.润滑剂:0.5-1.5份;

13.热稳定剂:0.5-1.5份;

14.增透剂:0.2-0.5份;

15.偶联剂:0.2-0.5份。

16.优选的,按质量份数由以下材料组成:

17.pp:95份;

18.磷氮系混合型阻燃剂:3份;

19.抗氧剂:0.4份;

20.成核剂:0.2份;

21.光稳定剂:0.4份;

22.抗紫外线剂:0.2份;

23.润滑剂:1份;

24.热稳定剂:1份;

25.增透剂:0.3份;

26.偶联剂:0.5份。

27.优选的,所述磷氮系混合型阻燃剂由三聚氰胺和磷酸三苯酯组成,其组成比例为3:2。

28.优选的,所述光稳定剂为受阻胺类光稳定剂,所述光稳定剂选用uv-770、uv-944、uv-2908、uv-622、uv-119g、uv-3346中的一种或几种;所述热稳定剂为有机锡热稳定剂,所述热稳定剂选用有机锡t-191和有机锡st-181中的一种。

29.优选的,所述抗氧剂为抗氧剂1010和抗氧剂168中的一种或几种。

30.本发明还提供了一种阻燃光学透明pp材料的制备方法,包括以下步骤:

31.s1:将所述pp原材料放置于80℃的热风型风箱中烘干3-6小时;

32.s2:将所述偶联剂和热稳定剂经过超声波雾化仪处理30分钟,使所述偶联剂和热稳定剂达到直径为10-30纳米的气雾状;

33.s3:将所述增透剂和磷氮系混合型阻燃剂通过转速为500转/分钟的搅拌桶进行搅拌20分钟后,加入频率为50000rpm的粉化仪进行粉化处理;粉化一小时后使所述增透剂和磷氮系混合型阻燃剂粉化成直径为40-80纳米的颗粒;

34.s4:将烘干后的所述pp原料与所述抗氧剂、成核剂、光稳定剂、抗紫外线剂依次加入搅拌桶中进行搅拌,搅拌过程中的搅拌转速为2000转/分钟,在全部材料加入混合后,继续搅拌一分钟,随后通过搅拌桶的液体注入口向搅拌桶中喷入雾化后的所述偶联剂,再继续搅拌两分钟后将搅拌后的混合物放出;

35.s5:将s4步骤中混合好的原料通过双螺杆挤出机挤出,挤出机各区温度设置为:一段:50-100℃;二段:150-170℃;三段:160-180℃;四段:160-180℃;五段:160-180℃;六段:160-180℃;七段:160-180℃;八段:160℃-180℃;九段:160℃-180℃;机头:150-170℃;在挤出过程中将粉化处理后的所述增透剂和磷氮系混合型阻燃剂的混合物在挤出机的第五段中加入。

36.本发明的有益效果:

37.本发明提供的一种阻燃光学透明pp材料及其制备方法,通过热稳定剂在熔融状态下与pp树脂相容性好,形不成两相,没界面或界面不明显,折射光较少,制品的透明度较高;液体稳定剂比相应的固体金属皂在pp中相容性好,分子线性长度较小,因而pp的透明度较高;使用液体有机锡热稳定剂透明度最好,与pp原材料相容性更高,提高了材料的耐热剪切,可以降低阻燃剂在螺杆剪切过程中的降解,阻止材料在加工过程中的黄变;此外,增透剂适用于聚丙烯等不完全结晶塑料,通过改变树脂的结晶行为,加快结晶速率、增加结晶密度和促使晶粒尺寸微细化,可以改善因加入磷氮系混合型阻燃剂造成材料透明度下降;另外的,在协同光扩散的效果上,光稳定剂利于材料的光老化性能;通过一定比例混合的磷氮系混合型阻燃剂能够起到较好的阻燃效能,使材料具有更好阻燃效果。

38.将偶联剂和有机锡热稳定剂经过超声波雾化仪处理成纳米气雾状,增大了偶联剂

比表面积,增大了与磷氮系混合型阻燃剂的接触面积,可以使pp原材料与阻燃剂接触面积增大,使得pp与阻燃剂混合的更加均匀,同时也加大了pp与阻燃剂之间的分子间作用力。

39.将增透剂和磷氮系混合型阻燃剂搅拌混合后加入高频粉化仪进行粉化处理;使其粉化成纳米颗粒,使增透剂和磷氮系混合型阻燃剂更均匀的分散在pp主体相中,以更少的阻燃剂达到相同的阻燃效果,降低成本;此外,阻燃剂用量少后,减少对pp材料物性的影响。

具体实施方式

40.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

42.pp:75-97份;

43.磷氮系混合型阻燃剂:2-15份;

44.抗氧剂:0.4-0.8份;

45.成核剂:0.1-0.5份;

46.光稳定剂:0.2-0.5份;

47.抗紫外线剂:0.1-0.5份;

48.润滑剂:0.5-1.5份;

49.热稳定剂:0.5-1.5份;

50.增透剂:0.2-0.5份;

51.偶联剂:0.2-0.5份。

52.其中,磷氮系混合型阻燃剂由三聚氰胺和磷酸三苯酯组成,其组成比例为3:2。

53.进一步的,光稳定剂为受阻胺类光稳定剂,光稳定剂选用uv-770、uv-944、uv-2908、uv-622、uv-119g、uv-3346中的一种或几种;所述热稳定剂为有机锡热稳定剂,所述热稳定剂选用有机锡t-191和有机锡st-181中的一种。

54.进一步的,抗氧剂为抗氧剂1010和抗氧剂168中的一种或几种。

55.本发明还提供了一种阻燃光学透明pp材料的制备方法,包括以下步骤:

56.s1:将pp原材料放置于80℃的热风型风箱中烘干3-6小时;

57.s2:将偶联剂和热稳定剂经过超声波雾化仪处理30分钟,使偶联剂和热稳定剂达到直径为10-30纳米的气雾状;气雾化后增大了偶联剂和热稳定剂的比表面积,因此增大了与磷氮系混合型阻燃剂的接触面积,可以使pp原材料与阻燃剂接触面积增大,使得pp与阻燃剂混合的更加均匀,同时也加大了pp与阻燃剂之间的分子间作用力;

58.s3:将增透剂和磷氮系混合型阻燃剂通过低速搅拌桶搅拌20分钟后,加入高频粉化仪进行粉化处理;粉化一小时使增透剂和磷氮系混合型阻燃剂粉化成直径为40-80纳米的颗粒;通过粉化处理,使增透剂和磷氮系混合型阻燃剂更均匀的分散在pp主体相中,以更少的阻燃剂达到相同的阻燃效果;

59.s4:将烘干后的所述pp原料与所述抗氧剂、成核剂、光稳定剂、抗紫外线剂依次加入搅拌桶中进行搅拌,搅拌过程中的搅拌转速为2000转/分钟,在全部材料加入混合后,继

续搅拌一分钟,随后通过搅拌桶的液体注入口向搅拌桶中喷入雾化后的所述偶联剂,再继续搅拌两分钟后将搅拌后的混合物放出;

60.s5:将s4步骤中混合好的原料通过双螺杆挤出机挤出,挤出机各区温度设置为:一段:50-100℃;二段:150-170℃;三段:160-180℃;四段:160-180℃;五段:160-180℃;六段:160-180℃;七段:160-180℃;八段:160℃-180℃;九段:160℃-180℃;机头:150-170℃;在挤出过程中将粉化处理后的增透剂和磷氮系混合型阻燃剂的混合物在挤出机的第五段中加入。

61.实施例1

62.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

63.pp:95份;

64.磷氮系混合型阻燃剂:3份;

65.抗氧剂:0.4份;

66.成核剂:0.2份;

67.光稳定剂:0.4份;

68.抗紫外线剂:0.2份;

69.润滑剂:1份;

70.热稳定剂:1份;

71.增透剂:0.3份;

72.偶联剂:0.5份。

73.本发明实施例提供该阻燃光学透明pp材料的制备方法,包括以下步骤:

74.s1:将所述pp原材料放置于80℃的热风型风箱中烘干3-6小时;

75.s2:将所述偶联剂和热稳定剂经过超声波雾化仪处理30分钟,使所述偶联剂和热稳定剂达到直径为10-30纳米的气雾状;

76.s3:将所述增透剂和磷氮系混合型阻燃剂通过转速为500转/分钟的搅拌桶进行搅拌20分钟后,加入频率为50000rpm的粉化仪进行粉化处理;粉化一小时后使所述增透剂和磷氮系混合型阻燃剂粉化成直径为40-80纳米的颗粒;

77.s4:将烘干后的所述pp原料与所述抗氧剂、成核剂、光稳定剂、抗紫外线剂依次加入搅拌桶中进行搅拌,搅拌过程中的搅拌转速为2000转/分钟,在全部材料加入混合后,继续搅拌一分钟,随后通过搅拌桶的液体注入口向搅拌桶中喷入雾化后的所述偶联剂,再继续搅拌两分钟后将搅拌后的混合物放出;

78.s5:将s4步骤中混合好的原料通过双螺杆挤出机挤出,挤出机各区温度设置为:一段:50-100℃;二段:150-170℃;三段:160-180℃;四段:160-180℃;五段:160-180℃;六段:160-180℃;七段:160-180℃;八段:160℃-180℃;九段:160℃-180℃;机头:150-170℃;在挤出过程中将粉化处理后的所述增透剂和磷氮系混合型阻燃剂的混合物在挤出机的第五段中加入。

79.实施例2

80.制备方法及步骤与实施例1一致,不同之处在于:

81.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

82.pp:75份;

83.磷氮系混合型阻燃剂:3份;

84.抗氧剂:0.8份;

85.成核剂:0.1份;

86.光稳定剂:0.2份;

87.抗紫外线剂:0.1份;

88.润滑剂:0.5份;

89.热稳定剂:0.5份;

90.增透剂:0.2份;

91.偶联剂:0.2份。

92.实施例3

93.制备方法及步骤与实施例1一致,不同之处在于:

94.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

95.pp:85份;

96.磷氮系混合型阻燃剂:3份;

97.抗氧剂:0.6份;

98.成核剂:0.5份;

99.光稳定剂:0.5份;

100.抗紫外线剂:0.5份;

101.润滑剂:1.5份;

102.热稳定剂:1.5份;

103.增透剂:0.5份;

104.偶联剂:0.5份。

105.实施例4

106.制备方法及步骤与实施例1一致,不同之处在于:

107.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

108.pp:97份;

109.磷氮系混合型阻燃剂:1份;

110.抗氧剂:0.4份;

111.成核剂:0.2份;

112.光稳定剂:0.4份;

113.抗紫外线剂:0.2份;

114.润滑剂:1份;

115.热稳定剂:1份;

116.增透剂:0.3份;

117.偶联剂:0.5份。

118.实施例5

119.制备方法及步骤与实施例1一致,不同之处在于:

120.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

121.pp:95份;

122.磷氮系混合型阻燃剂:2份;

123.抗氧剂:0.4份;

124.成核剂:0.2份;

125.光稳定剂:0.4份;

126.抗紫外线剂:0.2份;

127.润滑剂:1份;

128.热稳定剂:1份;

129.增透剂:0.3份;

130.偶联剂:0.5份。

131.实施例6

132.制备方法及步骤与实施例1一致,不同之处在于:

133.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

134.pp:95份;

135.磷氮系混合型阻燃剂:5份;

136.抗氧剂:0.4份;

137.成核剂:0.2份;

138.光稳定剂:0.4份;

139.抗紫外线剂:0.2份;

140.润滑剂:1份;

141.热稳定剂:1份;

142.增透剂:0.3份;

143.偶联剂:0.5份。

144.实施例7

145.制备方法及步骤与实施例1一致,不同之处在于:

146.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

147.pp:95份;

148.磷氮系混合型阻燃剂:7份;

149.抗氧剂:0.4份;

150.成核剂:0.2份;

151.光稳定剂:0.4份;

152.抗紫外线剂:0.2份;

153.润滑剂:1份;

154.热稳定剂:1份;

155.增透剂:0.3份;

156.偶联剂:0.5份。

157.实施例8

158.制备方法及步骤与实施例1一致,不同之处在于:

159.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

160.pp:95份;

161.磷氮系混合型阻燃剂:10份;

162.抗氧剂:0.4份;

163.成核剂:0.2份;

164.光稳定剂:0.4份;

165.抗紫外线剂:0.2份;

166.润滑剂:1份;

167.热稳定剂:1份;

168.增透剂:0.3份;

169.偶联剂:0.5份。

170.实施例9

171.制备方法及步骤与实施例1一致,不同之处在于:

172.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

173.pp:95份;

174.磷氮系混合型阻燃剂:15份;

175.抗氧剂:0.4份;

176.成核剂:0.2份;

177.光稳定剂:0.4份;

178.抗紫外线剂:0.2份;

179.润滑剂:1份;

180.热稳定剂:1份;

181.增透剂:0.3份;

182.偶联剂:0.5份。

183.实施例10

184.制备方法及步骤与实施例1一致,不同之处在于:

185.一种阻燃光学透明pp材料,按质量份数由以下材料组成:

186.pp:95份;

187.磷氮系混合型阻燃剂:20份;

188.抗氧剂:0.4份;

189.成核剂:0.2份;

190.光稳定剂:0.4份;

191.抗紫外线剂:0.2份;

192.润滑剂:1份;

193.热稳定剂:1份;

194.增透剂:0.3份;

195.偶联剂:0.5份。

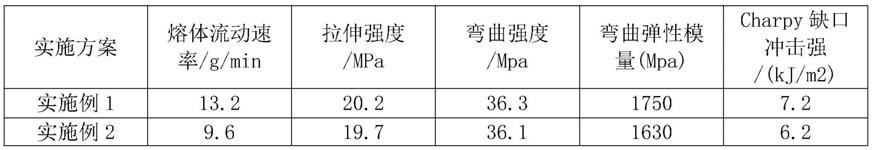

196.以上10种实施方案中所测量的类型以及实验数据以表格的形式列出,如下表所示:

[0197][0198][0199]

对比例1

[0200]

制备方法及步骤与实施例1一致,不同之处在于:

[0201]

一种阻燃光学透明pp材料,按质量份数由以下材料组成:

[0202]

pp:97份;

[0203]

磷氮系混合型阻燃剂:3份;

[0204]

抗氧剂:0.4份;

[0205]

成核剂:0.2份;

[0206]

光稳定剂:0.4份;

[0207]

抗紫外线剂:0.2份;

[0208]

润滑剂:1份;

[0209]

增透剂:0.3份;

[0210]

偶联剂:0.5份。

[0211]

对比例2

[0212]

制备方法及步骤与实施例1一致,不同之处在于:

[0213]

一种阻燃光学透明pp材料,按质量份数由以下材料组成:

[0214]

pp:95份;

[0215]

磷氮系混合型阻燃剂:3份;

[0216]

抗氧剂:0.4份;

[0217]

成核剂:0.2份;

[0218]

光稳定剂:0.4份;

[0219]

抗紫外线剂:0.2份;

[0220]

润滑剂:1份;

[0221]

热稳定剂:0.5份;

[0222]

增透剂:0.3份;

[0223]

偶联剂:0.5份。

[0224]

对比例3

[0225]

制备方法及步骤与实施例1一致,不同之处在于:

[0226]

一种阻燃光学透明pp材料,按质量份数由以下材料组成:

[0227]

pp:75份;

[0228]

磷氮系混合型阻燃剂:3份;

[0229]

抗氧剂:0.4份;

[0230]

成核剂:0.2份;

[0231]

光稳定剂:0.4份;

[0232]

抗紫外线剂:0.2份;

[0233]

润滑剂:1份;

[0234]

热稳定剂:1.5份;

[0235]

增透剂:0.3份;

[0236]

偶联剂:0.5份。

[0237]

以上3种实施方案中所测量的类型以及实验数据以表格的形式列出,如下表所示:

[0238][0239][0240]

对比例4

[0241]

制备材料及材料质量份数与实施例1一致,不同之处在于:

[0242]

在阻燃光学透明pp材料的制备步骤中,偶联剂和热稳定剂为未经雾化直接倒入高速混合机中进行混合搅拌;其余制备步骤与实施例1一致。

[0243]

对比例5

[0244]

制备材料及材料质量份数与实施例1一致,不同之处在于:

[0245]

在阻燃光学透明pp材料的制备步骤中,增透剂和磷氮系混合型阻燃剂未经粉化处理直接加入;其余制备步骤与实施例1一致。

[0246]

以上2种实施方案中所测量的类型以及实验数据以表格的形式列出,如下表所示:

[0247][0248]

相关测试方法和标准:

[0249]

1、astm/d1238:熔体流动速率,《塑料拉伸性能试验方法》。

[0250]

2、astm/d638:拉伸强度测试,《塑料拉伸性能试验方法》。

[0251]

3、astm/d790:弯曲强度测试,《塑料弯曲性能试验方法》。

[0252]

4、astm/d256:冲击性能测试,《硬质塑料冲击试验方法》。

[0253]

5、gb/t16422.2—1999:氙灯人工气候老化试验,《塑料实验室光源试验方法第二部分:氙弧灯》

[0254]

根据以上实施方案进行对比能够看出,增加磷氮系混合型阻燃剂用量会使材料的流动性降低,同时拉伸强度和冲击强度也降低;使用有机锡热稳定剂会使材料的拉伸强度,弯曲强度和弯曲模量以及冲击强度全部提高;经过雾化后的偶联剂和热稳定剂能够提高材料的流动性和冲击,并且对材料的弯曲强度不产生影响;通过高频粉化仪处理后的增透剂和磷氮系混合型阻燃剂,使材料的流动性提高,更有利于材料成型,同时也能够提高材料的冲击性能,提高阻燃效果来改善材料的黄变,透明度更高。

[0255]

上述对本发明的具体实施方案的描述是为了说明和例证的目的,这些描述并非想将本发明限定为所公开的精确形式,并且很显然的,根据上述描述,可以进行多次改变和变化,对实施例进行选择和描述的目的在于解释本发明的特定原理及实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1