一种ABS防静电塑料的制作方法

一种abs防静电塑料

技术领域

1.本发明属于塑料改性技术领域,具体为一种abs防静电塑料。

背景技术:

2.日常生活中所用的材料有很多的合成塑料材料,塑料都属于高分子材料,体积电阻都大于10

12

ω以上。因此,赋予了塑料材料的良好的绝缘性能。而正由于这种原因它极易产生静电,静电在某些情况下对我们的生活提供帮助,但也会引起很多问题,如引起电子设备的故障或误动作,造成电磁干扰,击穿集成电路和精密的电子元件,或者促使元件老化,在多易燃易爆品或粉尘、油雾的生产场所静电甚至可能引起爆炸和火灾,在电子电器行业中由于静电吸附灰尘,也可能造成集成电路和半导体元件的污染,大大降低成品率。

3.随着国家对安全生产的重视以及标准的提高,居住健康和工作安全越来越引起人们的重视,建筑火灾、爆炸是威胁公众安全和社会发展的重要因素,因此具有防爆、耐磨、防油、防锈蚀等要求的易燃易爆品生产车间和储放仓库等建筑地面,必须采用防静电不发火材料进行施工。

4.现有技术中,abs塑料摩擦后的表面静电电荷在加工、运输和使用过程中容易引起粉尘吸附、脱模困难和静电放电。因此,abs产品需要具有一定的导电性,以防止放电造成的损耗,或者可以用来屏蔽外界对精密电子元器件的电磁干扰。

5.本发明是将abs作为基材和抗静电剂混合,用塑料的加工成型方式进行加工的功能型高分子材料。对于电子产品生产车间,本发明减少生产过程中由于各种原因产生的静电对esds(静电放电敏感)器件发生esd(静电放电)破坏现象,提高电子产品的成品率,对于epa(防静电工作区),例如:电子产品的维修间,检测实验室等。避免esds器件在维修或检测过程中由于维修或检测仪器的不规范而发生esd现象,破坏esds器件;对于石化火工行业,易燃易爆场所,本发明起到了避免发生静电打火现象的作用,以免引爆挥发到空气中的可燃气体,发生伤亡事故,财产损失等。

技术实现要素:

6.本发明提供一种abs防静电塑料,选用玻璃化温度较低的abs作载体,同时选用与载体abs相容性适中的添加型抗静电剂,使得抗静电剂向塑料表面迁移的速度快,易形成抗静电水膜,使abs塑料具备永久的防静电性能,且加工工艺简单。

7.为达以上目的,具体方案如下:

8.一种abs防静电塑料,包括abs防静电塑料薄膜和abs防静电复合塑料,所述abs防静电塑料薄膜利用抗静电粒子与abs材料经共挤吹塑工艺制备而成,所述抗静电粒子的添加量与abs材料重量比为0.10~0.21:100,使得abs防静电塑料薄膜表面电阻率ρs为10

11

ω

±

100ω,所述abs防静电复合塑料利用所述abs防静电塑料薄膜与其他基材经干法复合工艺制得。

9.作为本发明的进一步阐述:

10.优选地,所述抗静电粒子的组分包括:乙氧基烷基胺5-10重量份、烷基磺酸盐10-20重量份、烷基二羧甲基铵乙内酯5-10重量份、十二烷基二甲基季胺乙内盐6-12重量份、分散剂1-2重量份、增塑剂3-5重量份、碳纤碳黑钢钎母粒10-20重量份,其他重量份为载体abs。

11.优选地,所述抗静电粒子的制备方法为:将上述重量份的乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、载体abs混合均匀,然后加热至95-98℃,充分搅拌后,加入碳纤碳黑钢钎母粒,充分搅拌后,在加入分散剂和增塑剂,升温至240-260℃,混炼35min~55min,然后将改性混合料放入造粒机造粒,得到抗静电粒子。

12.优选地,所述乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、分散剂、增塑剂、碳纤碳黑钢钎母粒总重量份数与载体abs的重量份数比为:1.85~2.10:100。

13.优选地,所述载体abs的玻璃化温度为92-95℃。

14.优选地,所述烷基磺酸盐选用烷基磺酸钠盐,所述分散剂选用(z,z)-n,n

’‑

1,2-乙二亚基双-9-十八烯酰胺、硬脂酸钡、硬脂酸单甘油酯中的一种或多种,所述增塑剂选用低聚双酚a双二苯基磷酸酯或磷酸三乙酯。

15.优选地,所述abs防静电塑料薄膜经电晕处理后与其他基材经干法复合工艺制得所述abs防静电复合塑料。

16.本发明与现有技术不同之处在于本发明取得了如下技术效果:

17.1、本发明利用抗静电粒子与abs材料经共挤吹塑工艺制备abs防静电塑料薄膜,利用所述abs防静电塑料薄膜与其他基材经干法复合工艺制得abs防静电复合塑料,是将abs作为基材和抗静电剂混合,用塑料的加工成型方式进行加工的功能型高分子材料,其工艺简单,成本低,选用玻璃化温度较低的abs作载体,同时选用与载体abs相容性适中的添加型抗静电剂,使得抗静电剂向塑料表面迁移的速度快,易形成抗静电水膜,使abs塑料具备永久的防静电性能abs材质塑料,用于电子领域,防止静电对电子元器件造成灼伤。

18.2、本发明抗静电粒子的组分包括:乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、分散剂、增塑剂、碳纤碳黑钢钎母粒和为载体abs,控制总重量份数与载体abs的重量份数比例,不影响制品的表面光亮感,对内应力不影响,且以上组分的选用粘度低,不会影响abs自身的粘度,对冲模性能无影响,制得的成品在溶胶温度和高压下性能稳定,不会与制品中其它助剂发生化学反应,适合应用于制备抗冲,耐热,阻燃,透明等防静电性能的abs塑料。

19.3、本发明碳纤碳黑钢钎母粒通过通过改性abs可以达到较好的抗静电效果,结合使用烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐两性型的抗静电剂,对聚合物有强的附着力,因而能发挥优良的抗静电性。

20.4、本发明将添加型抗静电剂按一定比例与abs混合,选用其玻璃化温度较低的abs作载体,有利于抗静电剂向表面迁移,混炼、造粒的过程中维持较低的加工温度,防止抗静电剂受热分解,abs防静电塑料薄膜经电晕处理后与其他基材经干法复合工艺制得所述abs防静电复合塑料,避免了迁移出的抗静电剂及水膜形成阻隔层,影响复合后材料的剥离强度。

21.5、本发明对于电子产品生产车间,本发明减少生产过程中由于各种原因产生的静

电对esds(静电放电敏感)器件发生esd(静电放电)破坏现象,提高电子产品的成品率,对于epa(防静电工作区),避免esds器件在维修或检测过程中由于维修或检测仪器的不规范而发生esd现象,破坏esds器件;对于石化火工行业,易燃易爆场所,本发明起到了避免发生静电打火现象的作用,以免引爆挥发到空气中的可燃气体,发生伤亡事故,财产损失等,其适用性好,适合推广。

具体实施方式

22.下面将结合本发明中的实施例,对发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1:

24.抗静电粒子的组分包括:乙氧基烷基胺5重量份、烷基磺酸盐10重量份、烷基二羧甲基铵乙内酯5重量份、十二烷基二甲基季胺乙内盐6重量份、分散剂1重量份、增塑剂3重量份、碳纤碳黑钢钎母粒10重量份,其他重量份为载体abs。所述乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、分散剂、增塑剂、碳纤碳黑钢钎母粒总重量份数与载体abs的重量份数比为:1.85:100,所述载体abs的玻璃化温度为92-95℃。

25.所述烷基磺酸盐选用烷基磺酸钠盐,所述分散剂选用(z,z)-n,n

’‑

1,2-乙二亚基双-9-十八烯酰胺,所述增塑剂选用低聚双酚a双二苯基磷酸酯。

26.所述抗静电粒子的制备方法为:将上述重量份的乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、载体abs混合均匀,然后加热至95-98℃,充分搅拌后,加入碳纤碳黑钢钎母粒,充分搅拌后,在加入分散剂和增塑剂,升温至240-260℃,混炼35min~55min,然后将改性混合料放入造粒机造粒,得到抗静电粒子。

27.abs防静电塑料薄膜利用上述抗静电粒子与abs材料经共挤吹塑工艺制备而成,所述抗静电粒子的添加量与abs材料重量比为0.10:100,使得abs防静电塑料薄膜表面电阻率ρs为10

11

ω

±

100ω,所述abs防静电复合塑料利用所述abs防静电塑料薄膜与其他基材经干法复合工艺制得。所述abs防静电塑料薄膜经电晕处理后与其他基材经干法复合工艺制得所述abs防静电复合塑料。

28.实施例2:

29.抗静电粒子的组分包括:乙氧基烷基胺10重量份、烷基磺酸盐20重量份、烷基二羧甲基铵乙内酯10重量份、十二烷基二甲基季胺乙内盐12重量份、分散剂2重量份、增塑剂5重量份、碳纤碳黑钢钎母粒20重量份,其他重量份为载体abs,所述载体abs的玻璃化温度为92-95℃。所述乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、分散剂、增塑剂、碳纤碳黑钢钎母粒总重量份数与载体abs的重量份数比为:2.10:100。

30.所述烷基磺酸盐选用烷基磺酸钠盐,所述分散剂选用(z,z)-n,n

’‑

1,2-乙二亚基双-9-十八烯酰胺,所述增塑剂选用磷酸三乙酯。

31.所述抗静电粒子的制备方法为:将上述重量份的乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、载体abs混合均匀,然后加热至95-98℃,

充分搅拌后,加入碳纤碳黑钢钎母粒,充分搅拌后,在加入分散剂和增塑剂,升温至240-260℃,混炼35min~55min,然后将改性混合料放入造粒机造粒,得到抗静电粒子。

32.abs防静电塑料薄膜利用上述抗静电粒子与abs材料经共挤吹塑工艺制备而成,所述抗静电粒子的添加量与abs材料重量比为0.21:100,使得abs防静电塑料薄膜表面电阻率ρs为10

11

ω

±

100ω,所述abs防静电复合塑料利用所述abs防静电塑料薄膜与其他基材经干法复合工艺制得。所述abs防静电塑料薄膜经电晕处理后与其他基材经干法复合工艺制得所述abs防静电复合塑料。

33.实施例3:

34.抗静电粒子的组分包括:乙氧基烷基胺6重量份、烷基磺酸盐15重量份、烷基二羧甲基铵乙内酯8重量份、十二烷基二甲基季胺乙内盐10重量份、分散剂1.5重量份、增塑剂3.5重量份、碳纤碳黑钢钎母粒15重量份,其他重量份为载体abs,所述载体abs的玻璃化温度为92-95℃。所述乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、分散剂、增塑剂、碳纤碳黑钢钎母粒总重量份数与载体abs的重量份数比为:2.00:100。所述烷基磺酸盐选用烷基磺酸钠盐,所述分散剂选用(z,z)-n,n

’‑

1,2-乙二亚基双-9-十八烯酰胺、硬脂酸单甘油酯1:1的混合物,所述增塑剂选用低聚双酚a双二苯基磷酸酯。

35.所述抗静电粒子的制备方法为:将上述重量份的乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、载体abs混合均匀,然后加热至95-98℃,充分搅拌后,加入碳纤碳黑钢钎母粒,充分搅拌后,在加入分散剂和增塑剂,升温至240-260℃,混炼35min~55min,然后将改性混合料放入造粒机造粒,得到抗静电粒子。

36.abs防静电塑料薄膜利用上述抗静电粒子与abs材料经共挤吹塑工艺制备而成,所述抗静电粒子的添加量与abs材料重量比为0.15:100,使得abs防静电塑料薄膜表面电阻率ρs为10

11

ω

±

100ω,所述abs防静电复合塑料利用所述abs防静电塑料薄膜与其他基材经干法复合工艺制得。所述abs防静电塑料薄膜经电晕处理后与其他基材经干法复合工艺制得所述abs防静电复合塑料。

37.实施例4:

38.抗静电粒子的组分包括:乙氧基烷基胺4.5重量份、烷基磺酸盐9.5重量份、烷基二羧甲基铵乙内酯3重量份、十二烷基二甲基季胺乙内盐5重量份、分散剂0.5重量份、增塑剂2.5重量份、碳纤碳黑钢钎母粒8重量份,其他重量份为载体abs。

39.其他同实施例3。

40.实施例5:

41.抗静电粒子的组分包括:乙氧基烷基胺11重量份、烷基磺酸盐22重量份、烷基二羧甲基铵乙内酯13重量份、十二烷基二甲基季胺乙内盐15重量份、分散剂3重量份、增塑剂6重量份、碳纤碳黑钢钎母粒25重量份,其他重量份为载体abs。

42.其他同实施例3。

43.实施例6:

44.乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、分散剂、增塑剂、碳纤碳黑钢钎母粒总重量份数与载体abs的重量份数比为:1.6:100。

45.其他同实施例3。

46.实施例7:

47.乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、分散剂、增塑剂、碳纤碳黑钢钎母粒总重量份数与载体abs的重量份数比为:2.3:100。

48.其他同实施例3。

49.实施例8:

50.载体abs的玻璃化温度为98-100℃,其他同实施例3。

51.实施例9:

52.abs防静电塑料薄膜未经电晕处理与其他基材经干法复合工艺制得abs防静电复合塑料,其他同实施例3。

53.实施例10:

54.abs防静电塑料薄膜利用抗静电粒子与abs材料经共挤吹塑工艺制备而成,所述抗静电粒子的添加量与abs材料重量比为0.08:100,其他同实施例3。

55.实施例11:

56.抗静电粒子的添加量与abs材料重量比为0.23:100,其他同实施例3。

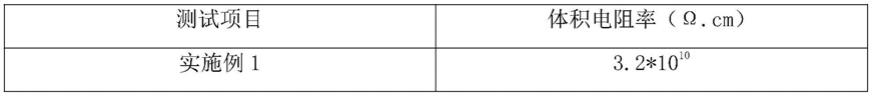

57.将实施例1-11制备的abs防静电复合塑料进行防静电性能进行测试,结果如下:

[0058][0059][0060]

就塑料而言,体积电阻率低于10

12

ω.cm,即达到防静电的要求,但体积电阻率低于109ω.cm,则会对后期的加工工序带来不利影响,通过以上实施例测试数据,可以看出实施例1-11的体积电阻率是达到防静电的要求,但实施例1-3的防静电效果较好,且实施例3的的防静电效果最好;实施例9-11的防静电效果较差,发明人分析如下:实施例9因abs防静电塑料薄膜未经电晕前期处理,实施例10抗静电粒子的添加量与abs材料重量比相比实施例1-3均偏小,实施例11抗静电粒子的添加量与abs材料重量比相比实施例1-3均偏大;实施例8因载体abs的玻璃化温度相比实施例1-3均偏高;实施例6加入的乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、分散剂、增塑剂、碳纤碳黑钢钎母粒总重量份数与载体abs的重量份数比相比实施例1-3均偏小;实施例7加入的乙氧基烷基

胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、分散剂、增塑剂、碳纤碳黑钢钎母粒总重量份数与载体abs的重量份数比相比实施例1-3均偏大;实施例4中抗静电粒子的组分相比实施例1-3均偏小;实施例5中抗静电粒子的组分相比实施例1-3均偏大。

[0061]

综上,选用玻璃化温度较低的abs作载体,同时选用与载体abs相容性适中的添加型抗静电剂,使得抗静电剂向塑料表面迁移的速度快,易形成抗静电水膜,使abs塑料具备永久的防静电性能,应用于电子电器行业,可避免现有技术中存在的缺陷,技术方案如下:抗静电粒子的组分包括:乙氧基烷基胺5-10重量份、烷基磺酸盐10-20重量份、烷基二羧甲基铵乙内酯5-10重量份、十二烷基二甲基季胺乙内盐6-12重量份、分散剂1-2重量份、增塑剂3-5重量份、碳纤碳黑钢钎母粒10-20重量份,其他重量份为载体abs,所述载体abs的玻璃化温度为92-95℃。所述乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、分散剂、增塑剂、碳纤碳黑钢钎母粒总重量份数与载体abs的重量份数比为:1.85~2.10:100。所述烷基磺酸盐选用烷基磺酸钠盐,所述分散剂选用(z,z)-n,n

’‑

1,2-乙二亚基双-9-十八烯酰胺、硬脂酸钡、硬脂酸单甘油酯中的一种或多种,所述增塑剂选用低聚双酚a双二苯基磷酸酯或磷酸三乙酯。所述抗静电粒子的制备方法为:将上述重量份的乙氧基烷基胺、烷基磺酸盐、烷基二羧甲基铵乙内酯、十二烷基二甲基季胺乙内盐、载体abs混合均匀,然后加热至95-98℃,充分搅拌后,加入碳纤碳黑钢钎母粒,充分搅拌后,在加入分散剂和增塑剂,升温至240-260℃,混炼35min~55min,然后将改性混合料放入造粒机造粒,得到抗静电粒子。利用抗静电粒子与abs材料经共挤吹塑工艺制备abs防静电塑料薄膜,所述抗静电粒子的添加量与abs材料重量比为0.10~0.21:100,使得abs防静电塑料薄膜表面电阻率ρs为10

11

ω

±

100ω,abs防静电塑料薄膜经电晕处理后与其他基材经干法复合工艺制得abs防静电复合塑料。

[0062]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1