一种改性橡胶和其制备的高性能泡棉及胶带的制作方法

1.本发明涉及压敏胶技术领域,具体为一种改性橡胶和其制备的高性能泡棉及胶带。

背景技术:

2.在3c产品用胶带的开发中,根据其应用环境通常需要基材如pet、泡棉、橡胶等提供支撑、缓冲或增加强度的作用。一旦有基材的引入,则必然涉及基材附着力的问题,其中尤以橡胶更难附着压敏胶,比较常规的做法是在橡胶基材表面打电晕,这种方法能够在一定程度上增加基材的表面能从而增加附着力,但当对产品的性能有更高要求如抗缓冲、抗剪切等时,基材和面胶之间通常会因为附着力不够而开裂;另一种常用的方法是在橡胶基材表面进行底涂以增加表面能,这种方法的弊端一方面在于部分底涂剂中的某些化学成分会对基材造成不同程度的破坏,使其丧失原有的强度或者弹性,另一方面在于底涂剂和打电晕相似均属于物理方法增加附着力,对产品有更高要求时其无法满足要求。

技术实现要素:

3.本发明的目的在于提供一种改性橡胶和其制备的高性能泡棉及胶带,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:按重量份数计,所述改性橡胶包括以下组分:80-120份橡胶、15-55份双官能团小分子、0.0001-0.1份铂金催化剂、300-450份甲苯与1-3份抗氧剂;

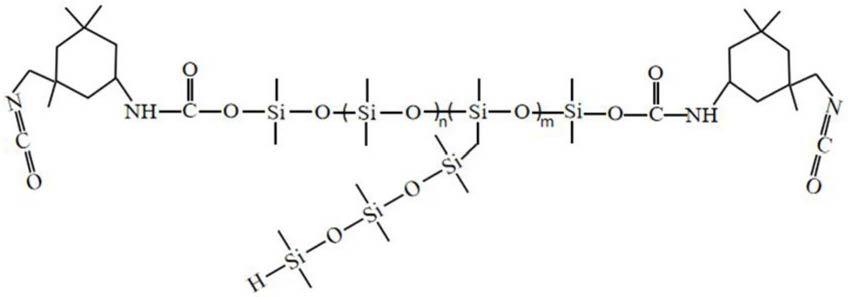

5.双官能团小分子结构式如下:

[0006][0007]

进一步的,所述橡胶为sbs橡胶或sis橡胶的任一种;所述抗氧剂为抗氧剂1010。

[0008]

一种改性橡胶的制备方法,包括以下步骤:

[0009]

s1.制备双官能团小分子

[0010]

a.向装有甲苯的反应容器内加入羟基封端侧链含乙烯基的硅氧烷与氢封端的硅氧烷,磁力搅拌,并通入n2保护,加入炔醇抑制剂,油浴升温至70℃,加入铂金催化剂反应3~4h,得到侧链含硅氢活性基团的硅氧烷,为第一中间体;

[0011]

b.向装有甲苯的反应容器内加入异佛尔酮二异氰酸酯和二月桂酸二丁基锡催化

剂,磁力搅拌,并通入n2保护,油浴升温至70℃,将第一中间体缓慢滴加到容器内,反应期间不断检测o=c=n基团含量,当含量低于加入量的三分之一时,降温出料,得到所述双官能团小分子;

[0012]

s2.向反应容器内加入橡胶与甲苯,通入n2保护,油浴加热至35-45℃,搅拌1-2h至橡胶溶解,油浴升温至75℃,将双官能团小分子加入反应容器内,搅拌0.3-0.5h后,加入铂金催化剂,继续搅拌反应4-5h,加入抗氧剂混合均匀,停止加热待反应容器内橡胶冷却至20-40℃后出料,即可得改性橡胶。

[0013]

进一步的,步骤s1中,所述羟基封端侧链含乙烯基的硅氧烷、氢封端的硅氧烷、炔醇抑制剂、铂金催化剂、异佛尔酮二异氰酸酯和二月桂酸二丁基锡催化剂的摩尔比为1:1.1:(0.0001-0.001):(0.0001-0.001):2:(0.00001-0.001)。

[0014]

常规的抗冲击胶带在其基材选择时,对基材的要求不高,可以是用常规的橡胶基材来满足胶带的支撑、缓冲或增加强度的作用,但是当工作环境对产品的性能有更高要求时,常常会因为基材与压敏胶的附着力不足,而导致胶带的开裂与产品的损坏,因此本发明针对橡胶基材与压敏胶附着力的问题进行了改善,并在此基础上制备了高性能泡棉胶带。

[0015]

本发明对橡胶基材的结构进行了调整,在合成改性橡胶时,本发明添加了一种自行制备的双官能团小分子以自行制备的双官能团小分子对sis或sbs橡胶进行了改性,该双官能团小分子的主链为硅链,侧链含有si-h,可以与sis或sbs橡胶的c=c双键发生加成反应,从而使sis或sbs橡胶含有o=c=n。

[0016]

当其贴合亚克力压敏胶时,亚克力压敏胶内含有的-oh或-cooh会与o=c=n结合,进行交联反应,从而显著增加亚克力压敏胶对橡胶基材的附着力。

[0017]

进一步的,一种改性橡胶制备的高性能泡棉,按重量份数计,包括以下组分:10-50份乙酯、0.15-3份发泡剂、95-175份改性橡胶、0.5-3份黑色色浆、0.5-3份固化剂。

[0018]

一种改性橡胶制备的高性能泡棉的制备方法,包括以下步骤:向反应容器内加入乙酯与发泡剂,分散均匀后加入改性橡胶,搅拌10-15min,之后加入黑色色浆,继续搅拌15-25min,加入固化剂,继续搅拌10-15min,得到混合胶,使用刮刀式涂布机在离型膜上涂布混合胶,将其加热烘干,烘干剥离后得到高性能泡棉。

[0019]

进一步的,按重量份数计,所述发泡剂为可膨胀微球型发泡剂,固化剂为异氰酸酯固化剂。

[0020]

进一步的,所述加热烘干所用仪器为烘箱,烘箱温度梯度设置为50℃、60℃、85℃、110℃、155℃、110℃,每个温度梯度的时间为3min。

[0021]

进一步的,所述高性能泡棉厚度为60-100μm,所述离型膜为50μm透明pet离型膜。

[0022]

一种改性橡胶高性能泡棉胶带,由高性能泡棉与涂布在其两侧的亚克力压敏胶组成。

[0023]

与现有技术相比,本发明所达到的有益效果是:本发明通过对sbs或者sis橡胶进行改性,将含有c=n=o的小分子键接到橡胶分子链上,而c=n=o能够和两面的亚克力胶进行交联,从而在橡胶基材和亚克力面胶之间架起一座座结实的“桥梁”解决两者之间附着力的问题,避免了常规橡胶基材与压敏胶附着力不足,无法满足高性能要求的弊端,在增强了橡胶基材与压敏胶附着力问题的同时,保留了橡胶基材的优良抗冲击性能,在我国抗冲击压敏胶领域有着广阔的应用空间。

附图说明

[0024]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0025]

图1是本发明制备的双官能团小分子结构式。

具体实施方式

[0026]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

实施例1

[0028]

s1.将1mol羟基封端侧链含乙烯基的硅氧烷和1.1mol氢封端的硅氧烷置于盛有磁力搅拌子和甲苯溶剂的容器内,然后通n2保护,加入0.01mmol炔醇抑制剂,然后升温至70℃,加入0.1mmol铂金催化剂于硅油浴中反应3~4h,得到侧链含硅氢活性基团的硅氧烷,为第一中间体。

[0029]

s2.将2mol异佛尔酮二异氰酸酯和0.01mmol二月桂酸二丁基锡催化剂置于盛有磁力搅拌子和甲苯的容器内,然后通n2保护,在70℃的条件下将1mol第一中间体缓慢滴加到容器内,反应期间通过检测o=c=n基团的含量确定反应进程,当其含量低于加入量的三分之一时,降温出料,避光保存,得到双官能团小分子。

[0030]

s3.将100g sis与400g甲苯加入装有机械搅拌装置的容器内,然后通n2保护,升温至溶液内部达40℃,搅拌1~2h至橡胶溶解;升温至75℃,将20g双官能团小分子加入到容器内搅拌0.3h,加入0.7mg铂金催化剂继续反应4~5h,加入抗氧剂1010 1.5g,降温出料,得到改性橡胶。

[0031]

s4.将0.2g可膨胀微球发泡剂加入到12g乙酯中,分散均匀后加入到100g改性橡胶溶液中,搅拌10min,再将1g黑色色浆加入到上述混合物中,搅拌20min,最后再将1g异氰酸酯固化剂加入到上述混合物中,搅拌10min,通过刮刀式涂布机用50um透明pet离型膜涂布80um干胶,烘箱温度梯度设置为50℃、60℃、85℃、110℃、155℃、110℃,每个温度梯度的时间为3min,得到高性能泡棉;两面转涂50μm亚克力压敏胶得到抗冲击胶带。

[0032]

实施例2

[0033]

与实施例1相比,本实施例增加了步骤s3中双官能团小分子的加入量。

[0034]

1、将1mol羟基封端侧链含乙烯基的硅氧烷和1.1mol氢封端的硅氧烷置于盛有磁力搅拌子和甲苯溶剂的容器内,然后通n2保护,加入0.01mmol炔醇抑制剂,然后升温至70℃,加入0.1mmol铂金催化剂于硅油浴中反应3~4h,得到侧链含硅氢活性基团的硅氧烷,为第一中间体。

[0035]

2、将2mol异佛尔酮二异氰酸酯和0.01mmol二月桂酸二丁基锡催化剂置于盛有磁力搅拌子和甲苯的容器内,然后通n2保护,在70℃的条件下将1mol第一中间体缓慢滴加到容器内,反应期间通过检测o=c=n基团的含量确定反应进程,当其含量低于加入量的三分之一时,降温出料,避光保存,得到双官能团小分子。

[0036]

3、将100g sis与400g甲苯加入装有机械搅拌装置的容器内,然后通n2保护,升温

至溶液内部达40℃,搅拌1~2h至橡胶溶解;升温至75℃,将30g双官能团小分子加入到容器内搅拌0.3h,加入0.7mg铂金催化剂继续反应4~5h,加入抗氧剂1010 1.5g,降温出料,得到改性橡胶。

[0037]

4、将0.2g可膨胀微球发泡剂加入到12g乙酯中,分散均匀后加入到100g改性橡胶溶液中,搅拌10min,再将1g黑色色浆加入到上述混合物中,搅拌20min,最后再将1g异氰酸酯固化剂加入到上述混合物中,搅拌10min,通过刮刀式涂布机用50um透明pet离型膜涂布80um干胶,烘箱温度梯度设置为50℃、60℃、85℃、110℃、155℃、110℃,每个温度梯度的时间为3min,得到高性能泡棉;两面转涂50μm亚克力压敏胶得到抗冲击胶带。

[0038]

实施例3

[0039]

与实施例1相比,本实施例增加了步骤s3中双官能团小分子的加入量。

[0040]

1、将1mol羟基封端侧链含乙烯基的硅氧烷和1.1mol氢封端的硅氧烷置于盛有磁力搅拌子和甲苯溶剂的容器内,然后通n2保护,加入0.01mmol炔醇抑制剂,然后升温至70℃,加入0.1mmol铂金催化剂于硅油浴中反应3~4h,得到侧链含硅氢活性基团的硅氧烷,为第一中间体。

[0041]

2、将2mol异佛尔酮二异氰酸酯和0.01mmol二月桂酸二丁基锡催化剂置于盛有磁力搅拌子和甲苯的容器内,然后通n2保护,在70℃的条件下将1mol第一中间体缓慢滴加到容器内,反应期间通过检测o=c=n基团的含量确定反应进程,当其含量低于加入量的三分之一时,降温出料,避光保存,得到双官能团小分子。

[0042]

3、将100g sis与400g甲苯加入装有机械搅拌装置的容器内,然后通n2保护,升温至溶液内部达40℃,搅拌1~2h至橡胶溶解;升温至75℃,将45g双官能团小分子加入到容器内搅拌0.3h,加入0.7mg铂金催化剂继续反应4~5h,加入抗氧剂1010 1.5g,降温出料,得到改性橡胶。

[0043]

4、将0.2g可膨胀微球发泡剂加入到12g乙酯中,分散均匀后加入到100g改性橡胶溶液中,搅拌10min,再将1g黑色色浆加入到上述混合物中,搅拌20min,最后再将1g异氰酸酯固化剂加入到上述混合物中,搅拌10min,通过刮刀式涂布机用50um透明pet离型膜涂布80um干胶,烘箱温度梯度设置为50℃、60℃、85℃、110℃、155℃、110℃,每个温度梯度的时间为3min,得到高性能泡棉;两面转涂50μm亚克力压敏胶得到抗冲击胶带。

[0044]

对比例1

[0045]

与实施例1相比,本对比例增加了在制备双官能团小分子时,使用戊烯二醇替代了羟基封端侧链含乙烯基的硅氧烷。

[0046]

1、将1mol戊烯二醇和1.1mol氢封端的硅氧烷置于盛有磁力搅拌子和甲苯溶剂的容器内,然后通n2保护,加入0.01mmol炔醇抑制剂,然后升温至70℃,加入0.1mmol铂金催化剂于硅油浴中反应3~4h,得到侧链含硅氢活性基团的烷烃,为第一中间体。

[0047]

2、将2mol异佛尔酮二异氰酸酯和0.01mmol二月桂酸二丁基锡催化剂置于盛有磁力搅拌子和甲苯的容器内,然后通n2保护,在70℃的条件下将1mol第一中间体缓慢滴加到容器内,反应期间通过检测o=c=n基团的含量确定反应进程,当其含量低于加入量的三分之一时,降温出料,避光保存,得到双官能团小分子。

[0048]

3、将100g sis与400g甲苯加入装有机械搅拌装置的容器内,然后通n2保护,升温至溶液内部达40℃,搅拌1~2h至橡胶溶解;升温至75℃,将20g双官能团小分子加入到容器

内搅拌0.3h,加入0.7mg铂金催化剂继续反应4~5h,加入抗氧剂1010 1.5g,降温出料,得到改性橡胶。

[0049]

4、将0.2g可膨胀微球发泡剂加入到12g乙酯中,分散均匀后加入到100g改性橡胶溶液中,搅拌10min,再将1g黑色色浆加入到上述混合物中,搅拌20min,最后再将1g异氰酸酯固化剂加入到上述混合物中,搅拌10min,通过刮刀式涂布机用50um透明pet离型膜涂布80um干胶,烘箱温度梯度设置为50℃、60℃、85℃、110℃、155℃、110℃,每个温度梯度的时间为3min,得到高性能泡棉;两面转涂50μm亚克力压敏胶得到抗冲击胶带。

[0050]

对比例2

[0051]

与实施例1相比,本对比例未制备改性橡胶,直接使用sis橡胶制作抗冲击胶带。

[0052]

将0.2g可膨胀微球发泡剂加入到12g乙酯中,分散均匀后加入到100gsis橡胶溶液中,搅拌10min,再将1g黑色色浆加入到上述混合物中,搅拌20min,最后再将1g异氰酸酯固化剂加入到上述混合物中,搅拌10min,通过刮刀式涂布机用50um透明pet离型膜涂布80um干胶,烘箱温度梯度设置为50℃、60℃、85℃、110℃、155℃、110℃,每个温度梯度的时间为3min,得到高性能泡棉;两面转涂50μm亚克力压敏胶得到抗冲击胶带。

[0053]

对实施例1-3与对比例1-2制备产品进行表征:

[0054]

橡胶剥离力测试:根据astm d3330标准测试;

[0055]

动态剪切测试:将双面胶贴合在两块sus之间,贴合面积25mm

×

25mm,拉力机选择“定压215n”模式以215n压合,压合后样品在23

±

1℃,50

±

5%rh的环境静置2天后,拉力机选择“抗剪强度”模式测试,记录最大力值;

[0056]

杜邦冲击测试方法:将双面胶模切为2mm宽的回形样,两面分别贴合边长为24.5mm的正方形sus板和边长为20.5mm的正方形sus框,拉力机选择“定压215n”模式以62n压合,压合后样品在23

±

1℃,50

±

5%rh的环境静置2天后,采用不同重量的不锈钢球以1m高度垂直冲击,记录样品破坏的球号。

[0057]

摆锤冲击测试:将双面胶贴合在边长为24.5mm和1mm的两块sus之间,边长为1mm的sus居中放置,贴合面积1mm

×

1mm,拉力机选择“定压215n”模式以35n压合,压合后样品在23

±

1℃,50

±

5%rh的环境静置2天后,采用摆锤冲击试验机测试,记录测试结果;

[0058]

拉伸断裂测试:将样品分横向和纵向裁取15mm*80mm样条各3条,样条两端各留30mm用于固定样条,样条长度为20mm,将样条夹持于夹具上,方向保持垂直,在软件中输入样条的长度、宽度、厚度,以200mm/min的速度进行拉伸,样条拉断后,仪器自动停止并输出拉伸强度及断裂伸长率的数据。

[0059]

测试数据见下表:

[0060][0061][0062]

通过实施例1-3的对比可以看出,随着双官能团小分子的添加量的增多,高性能泡棉胶带的各性能表征随之增长,说明双官能团小分子确实与橡胶发生了改性,并与亚克力压敏胶产生了交联,增强了胶带的性能。

[0063]

通过实施例1与对比例1的对比,可以发现,对比例1中用戊烯二醇替代了羟基封端侧链含乙烯基的硅氧烷,导致其生成的官能团所带有的o=c=n减少,与亚克力压敏胶的交联程度差,因而导致性能降低。

[0064]

通过实施例1与对比例2的对比,可以发现,对比例2中制备的泡棉胶带没有使用改性橡胶,亚克力压敏胶与橡胶基材无化学交联,性能差。

[0065]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0066]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1