单分散复合发泡剂和微泡塑料及其制备方法

1.本发明涉及一种用于泡沫塑料的发泡剂及用此发泡剂制备的泡 沫塑料,更具体地说,本发明涉及一种单分散复合发泡剂及由此制备 的微泡塑料。

背景技术:

2.随着社会的发展,工业生产及日常生活中对泡沫塑料的需求日 益剧增,对泡沫塑料的要求是密度尽量小,而机械性能不能减弱,目 前,工业生产应用中通常将泡孔直径小于100μm、泡孔密度大于106个/cm3的泡沫塑料称为微泡塑料。研究发现,泡孔直径在10μm以 下,可以钝化聚合物高分子链间的裂纹,起到阻止裂纹扩展和增韧的 效果,可以提高塑料内部的机械性能,还能降低塑料的密度,因此, 在泡沫塑料领域,许多研究工作者的目标是制备泡孔直径在10μm 以下的微泡塑料。

3.cn102250375a公开了一种复合发泡剂的制备方法,就是首先将 二氧化硅粒子扩孔,将扩孔后的二氧化硅粒子在一定条件下与硅烷偶 联剂反应,然后将obsh(4,4

’‑

氧代双苯磺酰肼)担载在二氧化硅粒子 上,制成obsh/sio2复合发泡剂。

4.梅莉在其硕士论文《pica法制备介孔二氧化硅微球及其复合发 泡剂常压发泡性能的研究》中利用介孔二氧化硅担载ac或obsh, 制成obsh/sio2复合发泡剂。

技术实现要素:

5.上述现有技术公开的复合发泡剂存在的共性问题都是在用于生 产泡沫塑料时,由于人们对泡沫塑料的要求是密度尽量小,泡孔密度 尽可能高,而机械性能不能减弱,所以会增加复合发泡剂的用量,当 复合发泡剂颗粒在聚合物中的用量达到一定数值时,这些复合发泡剂 颗粒的单分散性减弱,产生的气泡在聚合物内的合并现象加剧。再者, 尤其是聚合物使用环氧树脂时,由于环氧树脂的交联程度低,升高温 度时粘度变低,所以气泡更易于合并,从而造成泡沫塑料内的泡沫直 径增大,削弱了微泡塑料的性能。此外,本实验利用多孔sio2微球 担载发泡剂,利用大孔结构以及介孔结构的多种优势实现发泡剂的快 速及大量担载。

6.鉴于此,本发明人通过深入研究和大量实验,在现有技术的基 础上,调整制备步骤和工艺参数,得到一种新的复合发泡剂及由此而 得的微泡塑料,使得即使在制备泡沫塑料中加入相当多的复合发泡剂 颗粒时,仍然能够保持其单分散性,使得产生的气泡在聚合物内,即 使在粘度较低的环氧树脂内也不发生合并现象,从而得到泡孔直径小 且较为集中分布以及较多泡孔尺寸在10μm以下的微泡塑料。

7.第一方面,本技术提供一种复合发泡剂,其是由发泡剂和改性 多孔二氧化硅微球复合而成,其中,发泡剂担载在改性多孔二氧化硅 微球上,发泡剂的担载量质量含量为0.1%-200%,改性多孔二氧化硅 微球的孔体积为0.08-1.2ml/g。

8.优选地,其中,改性多孔二氧化硅微球的制备方法是,将多孔 二氧化硅微球在无水乙醇中分散均匀,然后加入硅烷偶联剂和去离子 水,在70-95℃下回流,将样品干燥后即

得到改性二氧化硅微球。

9.其中,优选硅烷偶联剂是kh-550。

10.优选地,其中,多孔二氧化硅微球的制备方法是,将硅溶胶和 尿素混合,用酸调节ph值,再加入表面活性剂,优选在搅拌情况下 加入甲醛溶液反应(具体优选反应0.5-48h时间),经过固液分离如 过滤、洗涤后进行烘干,得到脲醛树脂/二氧化硅复合微球,然后将 这种复合微球进行煅烧,即得到多孔二氧化硅微球。

11.其中,优选硅溶胶的粒径为17-235nm。

12.其中,优选溶胶与尿素的混合温度为0-80℃,优选为20-40℃。

13.优选地,其中,甲醛与尿素的摩尔比为0.1-6:1,优选甲醛与尿 素的摩尔比为1.25:1。

14.优选地,其中,尿素与硅溶胶的摩尔比为0.1-10:1,优选1.5-2.0:1。

15.其中,表面活性剂和尿素的摩尔比为0.001-1:1。优选表面活性 剂和尿素的摩尔比为0.008-0.019:1。优选表面活性剂为十二烷基苯磺 酸钠。

16.优选地,其中,硅溶胶的制备方法是,将去离子水、氨水和无 水乙醇混合均匀后加入硅酸酯类化合物,然后经过离心分离,即得到 硅溶胶。优选硅酸酯类化合物为teos。

17.另一方面,本技术还提供一种微泡塑料的制备方法,将前述复 合发泡剂与树脂混合,搅拌后发泡制备微泡塑料。

18.优选地,其中,优选树脂为环氧树脂,固化剂为二乙烯三胺。 以树脂固化反应放热促进obsh受热分解产生气泡。

19.优选地,其中,复合发泡剂与环氧树脂的重量比为0.01-1:1,优 选0.04-0.16:1。

20.优选地,其中,搅拌温度为65-160℃,优选搅拌温度为70-80℃。 搅拌时间为0.15-48h,优选时间为0.5-4h。

21.优选地,其中,滴加固化剂时的温度为25-165℃,优选滴加固 化剂时的温度为65-85℃。

22.优选地,其中,固化剂的用量相对于环氧树脂为0.01-0.4ml/g, 优选固化剂的用量相对于环氧树脂为0.04-0.12ml/g。

23.优选地,其中,复合发泡剂中发泡剂的担载量在0.1%-200%, 优选obsh担载重量在10.5-32.3%。

24.用本发明的复合发泡剂制备的微泡塑料,即使在制备泡沫塑料时 加入较多的复合发泡剂颗粒时,仍然能够保持其单分散性,同时增加 体系的粘度使得单个复合发泡剂发出的小气泡合并现象减弱,从而得 到泡孔直径小且较为集中分布的微泡塑料,约21.5%的气泡的泡孔尺 寸在10μm以下。

附图说明

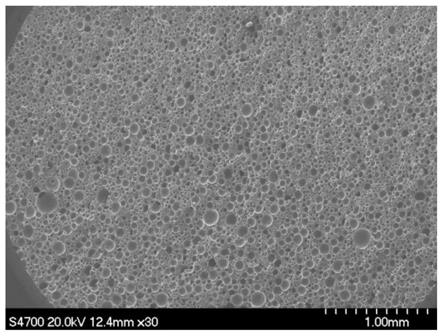

25.图1是c52发泡剂的sem图;

26.图2-a是m52微泡塑料的能谱分析图;

27.图2-b是m52微泡塑料的能谱分析图;

28.图2-c是m52微泡塑料的能谱分析图;

29.图2-d是m52微泡塑料的能谱分析图;

30.图3是0.8g c52发泡剂制备的微泡塑料断面的sem图。

31.图4-a是发泡剂c17制备的微泡塑料断面的sem图;

32.图4-b是发泡剂c52制备的微泡塑料断面的sem图;

33.图4-c是发泡剂c124制备的微泡塑料断面的sem图;

34.图4-d是发泡剂c145制备的微泡塑料断面的sem图;

35.图4-e是发泡剂c235制备的微泡塑料断面的sem图。

36.其中,图1的sem图是用日本日立公司生产的s-4700扫描电 子显微镜测试的,放大倍数为1000;图2-a至图2-c中sem图是用 日本日立公司生产的s-4700扫描电子显微镜测试的,放大倍数为 2000。图3的sem图是用日本日立公司生产的s-4700扫描电子显微 镜测试的,放大倍数为30。图4-a至图4-d的sem图是用日本日立 公司生产的s-4700扫描电子显微镜测试的,放大倍数为50。

具体实施方式

37.本技术说明书中的代号说明:n52表示由粒径为52nm的硅溶胶 制备的多孔二氧化硅微球,p52表示由粒径为52nm的硅溶胶制备的 改性多孔二氧化硅微球,c52表示由粒径为52nm的硅溶胶制备的复 合发泡剂。m52是由52nm的硅溶胶制备的微泡塑料。本技术中出现 的其他类似符合代表类似的含义;nxx表示由粒径为xxnm的硅溶 胶制备的多孔二氧化硅微球,pxx表示由粒径为xxnm的硅溶胶制 备的改性多孔二氧化硅微球,cxx表示由粒径为xxnm的硅溶胶制 备的复合发泡剂。mxx是由xxnm的硅溶胶制备的微泡塑料。

38.本发明的目的是制备即使发泡剂用量很大,但依旧可以得到单 分散性微泡塑料的复合发泡剂。该复合发泡剂和微泡塑料的制备过程 包括:制备硅溶胶,制备多孔二氧化硅微球,制备改性二氧化硅微球, 制备复合发泡剂,制备微泡塑料。

39.在本发明的一种具体实施方案中的,本发明制备微泡塑料的过 程包括如下5个工序:

40.1、硅溶胶的制备。本技术采用溶胶-凝胶法制备硅溶胶,这种方法 是很成熟的方法,将一定量的去离子水、氨水和无水乙醇(750ml)放 置于1000ml烧瓶中,搅拌混合均匀后加入teos(32.1ml)。在一定 温度下继续搅拌3个小时后,以11500r/min的转速离心分离15min 后收集固体样品,得到硅溶胶样品,下面表1是制备硅溶胶的具体条 件和制备的硅溶胶产品对应的粒径。17nm的硅溶胶由山东百特新材 料有限公司提供。

41.这里需要说明的是,粒径是通过日本日立公司生产的h-800透射 电子显微镜统计粒径计算的,测试条件为:将硅溶胶加入乙醇并超声 后取1滴滴至铜网并在室温干燥。在加速电压100kv的条件下在透 射电镜中观察。

42.表1 不同粒径硅溶胶及其制备条件

[0043][0044]

2、多孔二氧化硅微球的制备:在搅拌的条件下,向烧杯中加入 干硅溶胶(0.2g)、h2o(30ml)和一定量尿素,用10%的盐酸调节溶液 ph至约1.2(0.5-5的ph试纸)后。再加入5%的十二烷基苯磺酸钠溶 液(0.62ml),继续搅拌均匀。最后再倒入一定量的甲醛溶液(甲醛与 尿素的摩尔比1.25),搅拌均匀后,静置4小时。滤去上层清液并进 行两次水洗和一次醇洗后将样品在60℃的条件下中烘干。得到脲醛 树脂/sio2复合微球。

[0045]

将干燥的复合微球在马弗炉中程序升温煅烧,制成多孔sio2微 球。程序升温为:样品于第一个阶段从室温于25min内升温至200℃。 第二个阶段经历70min升温至270℃。第三个阶段则耗费40min升温 至350℃后直接进入第四个阶段。第四个阶段以5℃/min升温至所需 温度。第一、二和四阶段这三个阶段在其最终的温度下分别保温2h。

[0046]

3、改性二氧化硅微球的制备:分别将多孔sio2微球(0.2g)和 无水乙醇(12ml)放置于50ml的烧瓶中。待多孔二氧化硅微球分 散均匀后,再加入kh-550(0.8ml)及去离子水(0.32ml),混合 物在85℃的条件下回流2h后收集样品,采用乙醇洗三次样品后。60℃ 干燥24小时,得到改性sio2微球。

[0047]

4、复合发泡剂的制备。室温下向配置的obsh的dmf溶液 (8ml 1.8mol/l)中加入改性二氧化硅微球(0.2g)。在40℃的条件 下,搅拌12h。产物经抽滤后,用2ml的甲醇搅拌洗涤三次。将最终 产物在60℃烘箱中烘干,得到复合发泡剂。

[0048]

5、微泡塑料的制备。将0.2、0.4、0.6和0.8g复合发泡剂分别 与5g的环氧树脂置于烧杯,75℃搅拌分别0.5、1、2和4h后,在分 别于65℃、70℃、75℃、80℃和85℃条件下于90s内分别滴加0.2、 0.4和0.6ml的固化剂,固化30min。

[0049]

下面以具体实施例来详细阐释本发明。

[0050]

实施例

[0051]

实施例1 多孔sio2微球制备:

[0052]

将0.2g硅溶胶、一定量的尿素与30ml h2o转移至烧杯中,搅 拌分散均匀后,用稀盐酸调节溶液ph至约1.2。再加入0.62ml 5% 的十二烷基苯磺酸钠溶液,继续搅拌均匀。最后再倒入一定量的甲醛 溶液,搅拌均匀后,在一定的反应温度下静置四个小时。滤去上层清 液并用去离子水洗涤两次,乙醇洗涤一次。

[0053]

收集白色粉末后将其置于60℃的烘箱中烘干。最后将干燥的样 品进行程序升温。升温程序为室温以5℃/min升温至200℃,并在此 温度下保持2h后,以1℃/min升温至270

℃,保温2h,并继续升温, 以2℃/min升温至350℃,最后以5℃/min升温至550℃,并保温2h。

[0054]

将多孔二氧化硅微球于200℃抽真空的条件下处理2h,准确称 量0.1g左右的样品后于77k的条件下测其n2吸附-脱附等温线。采 用bet模型计算比表面积,采用bjh模型计算多孔二氧化硅微球的 孔直径和孔体积。(比表面积及孔径分布测试的仪器为北京彼奥德电 子技术有限公司生产的ssa-6000e)

[0055]

具体来说,多孔sio2微球的制备条件如下表2。

[0056]

表2 不同孔体积的多孔sio2微球的制备条件

[0057][0058]

根据bjh模型计算多孔二氧化硅微球n17-n235的孔径和孔体 积分别位于8.5-103.9nm和0.38-0.63ml/g之间。

[0059]

实施例2 改性多孔sio2微球的制备:

[0060]

分别将上述表2中的0.2g多孔sio2微球(分别为n17、n52、 n124、n145和n235微球)和12ml无水乙醇放置于50ml的烧瓶 中,超声10min。待多孔sio2微球分散均匀后,再加入0.8mlkh-550 及0.32ml去离子水,混合物在85℃的条件下回流2h后,将固体产 物以9000r/min的转速离心分离15min,并用无水乙醇洗涤三次,60℃ 干燥10小时。

[0061]

对制得的5个改性多孔sio2微球样品(分别称为p17、p52、p124、 p145和p235改性微球)进行测试。将多孔二氧化硅微球于200℃抽 真空的条件下处理2h,准确称量0.1g左右的样品于77k的条件下测 其n2吸附-脱附等温线。采用bet模型计算比表面积,采用bjh模 型计算多孔二氧化硅微球的孔径和孔体积,结果示于表3。

[0062]

表3 改性二氧化硅微球的孔参数

[0063]

样品s

bet

/[m2/g]d

max

/[nm]v

p

/[ml/g]p17132.87.20.43p5257.624.10.47p12425.432.20.37p14525.038.50.26p23513.948.60.08

[0064]

注:本技术中涉及孔参数的测定均是于77k的条件下测其n2吸附-脱附等温线,然后采用bet和bjh模型计算得到。

[0065]

其中,采用型号为ssa-6000e的比表面积及孔径分布测试仪进 行吸附-脱附处理。

[0066]

实施例3 复合发泡剂的制备:

[0067]

配置8ml 1.8mol/l的obsh/dmf溶液,加入0.2g不同孔体积 的改性多孔sio2微球(分别称为p17、p52、p124、p145和p235改 性微球)。在40℃的条件下,搅拌12h。产物经抽滤后,用2ml的 甲醇洗涤三次。将最终产物在60℃烘箱中烘干,分别得到c17、c52、 c124、c145、c235复合发泡剂。其中,下面表4示出所制备的复合 发泡剂的具体担载量。

[0068]

表4 改性微球的obsh担载量

[0069][0070]

实施例4 微泡塑料的制备

[0071]

将5g的环氧树脂和0.2g的c52复合发泡剂置于的烧杯,75℃ 搅拌2h后,75℃的条件下于90s内分别滴加0.2ml、0.4ml和0.6ml 的二乙烯三胺,固化30min进行制备,结果示于表5。

[0072]

表5 不同固化剂用量时微泡塑料的泡孔参数值

[0073][0074]

实施例5 微泡塑料的制备

[0075]

将5g的环氧树脂和0.2g的c52复合发泡剂置于的烧杯,75℃ 搅拌0.5-4h后,75℃的条件下于90s内滴加0.4ml的二乙烯三胺,固 化30min,结果示于表6。

[0076]

表6 不同搅拌时间时微泡塑料的泡孔参数值

[0077][0078]

实施例6 微泡塑料的制备

[0079]

将5g的环氧树脂和0.2g、0.4g、0.6g、0.8g的c52复合发泡剂 置于的烧杯,75℃搅

拌2h后,75℃的条件下于90s内滴加0.4ml的 二乙烯三胺,固化30min,结果示于表7。

[0080]

表7 不同发泡剂用量是微泡塑料的泡孔参数值

[0081][0082]

实施例7 微泡塑料的制备

[0083]

将5g的环氧树脂和0.8g的c52复合发泡剂置于烧杯中,75℃ 搅拌2h后,分别在65℃、70℃、75℃、80℃、85℃的条件下于90s 内分别滴加0.4ml的二乙烯三胺,固化30min,结果示于表8。

[0084]

表8 不同反应温度时微泡塑料的泡孔参数值

[0085][0086]

实施例8 微泡塑料的制备

[0087]

将5g的环氧树脂分别和0.2g的c17-c235复合发泡剂置于烧杯 中,75℃搅拌2h后,75℃的条件下于90s内滴加0.4ml的二乙烯三 胺,固化30min,结果示于表3。

[0088]

表9 不同obsh担载量时微泡塑料的泡孔参数值

[0089][0090]

从图1可以看出,复合发泡剂c52彼此间距离较远,具有良好 的单分散性。

[0091]

图2-a为m52的扫描电镜图,由图2-a可以看出复合发泡剂颗 粒在环氧树脂中具有较好的单分散性。图2-b和2-c分别为碳元素和 氧元素分布,这主要是环氧树脂中的碳元素和氧元素。图2-d表示硅 元素分布,硅元素集中分布位置与sem图中sio2位置一致且硅元素 集中分布位置之间的距离较远,表明复合发泡剂颗粒在环氧树脂中具 有较好的单分散性。

[0092]

从图3可以看出,最大分布泡孔尺寸在13.8μm,泡孔密度在 3.7*107/cm3。其中,约21.5%的气泡尺寸在10μm以下,92.1%的气泡 尺寸在50μm以下,几乎全部的气泡的泡孔尺寸在100μm以下。

[0093]

图4-a,图4-b、图4-c、图4-d和图4-e是利用不同obsh担载 量的复合发泡剂颗粒制备的微泡塑料。图4-a,图4-b、图4-c、图4-d 和图4-e是分别是由c17、c52、c124、c145和c235发泡剂发泡产 生的结果。统计泡沫塑料的平均泡孔尺寸,发现微泡塑料的泡孔尺寸 随担载量的减小而减小。这表明微泡塑料的泡孔尺寸可以用obsh 的担载量调节。

[0094]

以上只是本发明的一些实施例,在不违背本发明精神和原则的 情况下,本领域技术人员可以对其进行各种改进和变通,这些改进和 变通都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1