一种1,3-丙二醇发酵液的提取浓缩装置的制作方法

一种1,3

‑

丙二醇发酵液的提取浓缩装置

技术领域

1.本实用新型涉及一种1,3

‑

丙二醇发酵液的提取浓缩装置,属于生物发酵技术领域。

背景技术:

2.微生物发酵法微生物发酵法生产1,3

‑

丙二醇在西方国家研究较早,由于甘油的过剩以及1,3

‑

丙二醇潜在用途开发,加快了发酵法生产1,3

‑

丙二醇的研究进程。与化学合成法相比,微生物发酵法生产1,3

‑

丙二醇具有显著的优点:可以利用成本较低的可再生资源(如玉米、淀粉)为原料;2、生产条件温和,一般常温操作,不需贵重金属催化剂;3、选择性好,副产物少4、无环境污染。微生物发酵法是以生物技术为特征的“绿色工业”,因而越来越受到重视。

3.微生物发酵法生产1,3

‑

丙二醇比化学法具有显著的优势,但也有其难点所在。那就是其产品发酵液中1,3

‑

丙二醇浓度低,另外发酵液成分复杂,菌体、蛋白、副产物和未消耗的底物等,需要一一分离。对于1,3

‑

丙二醇发酵液,由于1,3

‑

丙二醇的强亲水性,普通的萃取等方法不适用于该体系,使得其分离难度更大。因此,关于发酵液中1,3

‑

丙二醇的提取,一直存在较大的提取效果不好的问题。

技术实现要素:

4.本实用新型的目的是:解决现有技术中对于1,3

‑

丙二醇发酵产物存在着提取效果不好、分离难度大的问题。本实用新型通过集成超滤、纳滤、纯化、电渗析、浓缩和精馏系统,可以较好地获得1,3

‑

丙二醇产物。

5.技术方案是:

6.一种1,3

‑

丙二醇发酵液的提取浓缩装置,包括:

7.超滤膜,用于对发酵液进行超滤处理;

8.纳滤膜,连接于超滤膜的渗透侧,用于对超滤膜的滤液进行纳滤过滤处理;

9.纯化装置,连接于纳滤膜的渗透侧,用于对纳滤膜的滤液进行纯化处理;

10.电渗析器,连接纯化装置的料液出口,用于对纯化装置得到的料液进行脱盐;

11.浓缩系统,连接于电渗析器的淡液侧,用于对脱盐后的物料进行浓缩处理;

12.精馏塔,连接于浓缩系统,用于对浓缩后的物料进行精馏脱除轻组分处理。

13.所述的的纯化装置包括依次连接的脱色釜和离子交换树脂柱,脱色釜与纳滤膜的渗透侧连接。

14.纯化装置与电渗析器之间通过调酸罐连接,还包括用于向调酸罐中加入硫酸的酸加入罐。

15.所述的浓缩系统包括依次连接的反渗透膜和蒸发器,反渗透膜的料液进口与电渗析器的淡液侧连接。

16.所述的蒸发器是多效蒸发器,采用2~5效蒸发系统。

17.所述的超滤膜的截留分子量为0.1kd~25kd。

18.所述的纳滤膜的截留分子量为100

‑

400da。

19.有益效果

20.本实用新型的提取浓缩装置有效地对1,3

‑

丙二醇发酵液进行提取纯化,通过超滤膜和纳滤膜的处理,能够去除掉发酵液中的胶体、蛋白杂质,同时通过纯化系统中的活性炭和离子交换树脂可以深度脱除色素和多价离子,通过反渗透膜的浓缩处理可以将1,3

‑

丙二醇提浓,降低后续的浓缩步骤的能耗;通过精馏处理可以将轻组分与1,3

‑

丙二醇分离,获得高纯度产品。

附图说明

21.图1是本专利的方法流程图;

22.图2是本专利的装置图;

23.其中,1、超滤膜;2、纳滤膜;3、纯化装置;31、脱色釜;32、离子交换树脂柱;4、调酸罐;5、酸加入罐;6、电渗析器;7、浓缩系统;71、反渗透膜;72、蒸发器;8、精馏塔。

具体实施方式

24.本专利是用于对1,3

‑

丙二醇发酵液进行纯化、提取处理,以获得1,3丙二醇。所要处理的发酵液主要是以微生物发酵方法,以甘油作为底物转化而得到,微生物发酵法生产1,3

‑

丙二醇得到的发酵液中除含有1,3

‑

丙二醇和少量甘油以及2,3

‑

丁二醇外,还含有一定量的有机盐,主要包括乳酸钠、醋酸钠和丁二酸二钠。

25.在获得了发酵液后,首先通过超滤的方式对发酵液进行处理,除去菌体、悬浮物以及大分子蛋白等杂质,从而得到超滤清液;这里的超滤采用的超滤膜可以为有机材质也可以为无机材质,优选采用陶瓷材质的多通道超滤膜,其截留分子量为0.1kd~25kd,更优选为15kd,系统运行压力为0.6~1mpa,膜面流速为1

‑

10m/s,浓缩倍数为10倍以上。

26.在进行了超滤处理后,进行纳滤处理,纳滤可以将一些更小分子的杂质和色素与1,3

‑

丙二醇分离,使1,3

‑

丙二醇透过纳滤膜。有机膜滤芯元件主要包括中心导管以及卷在中心导管上的纳滤单元。其中所述纳滤单元的结构包括:下层导流网、上层导流网以及纳滤膜。下层导流网固定在中心导管上,上层导流网通过固定点与下层导流网固定,纳滤膜位于下层导流网和上层导流网中间,纳滤膜是由分离层和支撑层复合而成,纳滤膜的形状是分离层相对折叠。有机膜滤芯元件特征在于中心导管上开有导流口,导流口用于收集经过有机膜滤芯过滤后的产水,下层导流网和上层导流网的厚度在0.5~20mm之间,隔网的厚度在0.5~10mm之间,纳滤单元完全展开后,顶部自由边与底部自由边之间的错位距离为0.5~6cm,截留分子量约为150da,系统运行压力为2.0~3.0mpa,浓缩倍数为10倍以上。

27.在进行了纳滤的纯化处理后,采用了进一步地纯化处理手段,可以包括脱色和离子交换脱盐处理,使用的脱色过程可以通过活性炭脱色,通过普通活性炭粉体进行吸附脱色,除去有色物质,离子交换树脂可以采用常见的阴阳离子混合床进行处理。

28.再通过电渗析脱盐处理过程,用于除去剩余盐分,进一步去除盐分后从而得到无盐丙二醇清液。

29.再通过浓缩系统对脱盐后的物料进行浓缩,这里的浓缩系统可以采用反渗透膜71

进行预浓缩,使反渗透膜对1,3

‑

丙二醇进行截留,提高其在溶液中的浓度,再继续通过蒸发器72进一步地浓缩,这里的蒸发器72可以采用多效蒸发器。

30.进行了浓缩处理后,可以获得1,3

‑

丙二醇与水的混合溶液,通过蒸馏处理,可以将水作为轻组分脱除。

31.另外,在电渗析的过程中,通过对进料进行酸化处理,例如通过硫酸的调节ph至2

‑

3左右,能够将物料中有机酸盐发生置换反应,生成硫酸钠和有机酸,硫酸钠易透过离子交换膜,同时也提高了1,3

‑

丙二醇的截留,同时生成的有机酸(主要是乳酸),可以通过后续的精馏过程作为轻组分分离。

32.基于以上的工艺方法,本专利所采用的装置如图2所示,包括:

33.超滤膜1,用于对发酵液进行超滤处理;

34.纳滤膜2,连接于超滤膜1的渗透侧,用于对超滤膜1的滤液进行纳滤过滤处理;

35.纯化装置3,连接于纳滤膜2的渗透侧,用于对纳滤膜2的滤液进行纯化处理;

36.电渗析器6,连接纯化装置3的料液出口,用于对纯化装置3得到的料液进行脱盐;

37.浓缩系统7,连接于电渗析器6的淡液侧,用于对脱盐后的物料进行浓缩处理;

38.精馏塔8,连接于浓缩系统7,用于对浓缩后的物料进行精馏脱除轻组分处理。

39.所述的的纯化装置3包括依次连接的脱色釜31和离子交换树脂柱32,脱色釜31与纳滤膜2的渗透侧连接。

40.纯化装置3与电渗析器6之间通过调酸罐4连接,还包括用于向调酸罐4中加入硫酸的酸加入罐5。

41.所述的浓缩系统7包括依次连接的反渗透膜71和蒸发器72,反渗透膜71的料液进口与电渗析器6的淡液侧连接。

42.所述的蒸发器72是多效蒸发器,可以采用2~5效蒸发系统,更优选为3效蒸发系统。

43.所述的超滤膜1的截留分子量为0.1kd~25kd。

44.所述的纳滤膜2的截留分子量为100

‑

400da。

45.实施例1

46.1,3

‑

丙二醇发酵液采用截留分子量为15kd的陶瓷超滤膜进行过滤,去除杂质、大分子蛋白,这里采用的陶瓷膜元件为直径52mm、长度1.5m、61个通道且通道直径为4mm,单支膜管过滤面积为1.29m2;超滤膜的工作压力0.5mpa,膜面流速3m/s,浓缩倍后料液送入截留分子量150kd的纳滤膜中进行过滤,纳滤膜操作压力2.0mpa,使1,3

‑

丙二醇透过,色素和大分子杂质被截留。纳滤膜的透过液送入活性炭吸附罐中进行吸附,用于进一步地对料液脱色处理,脱色后的物料送入电渗析器中,两极间电压20v,淡液侧的物料采用反渗透膜浓缩后,再使用多效蒸发器进一步提浓,产物送入精馏塔,塔顶温度135℃,塔底温度150℃,常压操作,塔顶将轻组分(水、有机酸)馏出,塔底得到精制后的1,3

‑

丙二醇。

47.实施例2

48.1,3

‑

丙二醇发酵液采用截留分子量为15kd的陶瓷超滤膜进行过滤,去除杂质、大分子蛋白,这里采用的陶瓷膜元件为直径52mm、长度1.5m、61个通道且通道直径为4mm,单支膜管过滤面积为1.29m2;超滤膜的工作压力0.5mpa,膜面流速4m/s,浓缩倍后料液送入截留分子量150kd的纳滤膜中进行过滤,纳滤膜操作压力2.5mpa,使1,3

‑

丙二醇透过,色素和大

分子杂质被截留。纳滤膜的透过液送入活性炭吸附罐中进行吸附,用于进一步地对料液脱色处理,脱色后的物料送入电渗析器中,两极间电压15v,淡液侧的物料采用反渗透膜浓缩后,再使用多效蒸发器进一步提浓,产物送入精馏塔,塔顶温度130℃,塔底温度155℃,常压操作,塔顶将轻组分(水、有机酸)馏出,塔底得到精制后的1,3

‑

丙二醇。

49.实施例3

50.1,3

‑

丙二醇发酵液采用截留分子量为15kd的陶瓷超滤膜进行过滤,去除杂质、大分子蛋白,这里采用的陶瓷膜元件为直径52mm、长度1.5m、61个通道且通道直径为4mm,单支膜管过滤面积为1.29m2;超滤膜的工作压力0.4mpa,膜面流速3m/s,浓缩倍后料液送入截留分子量150kd的纳滤膜中进行过滤,纳滤膜操作压力2.0mpa,使1,3

‑

丙二醇透过,色素和大分子杂质被截留。纳滤膜的透过液送入活性炭吸附罐中进行吸附,用于进一步地对料液脱色处理,脱色后的物料采用硫酸调节ph至2左右后,送入电渗析器中,两极间电压20v,淡液侧的物料采用反渗透膜浓缩后,再使用多效蒸发器进一步提浓,产物送入精馏塔,塔顶温度135℃,塔底温度150℃,常压操作,塔顶将轻组分(水、有机酸)馏出,塔底得到精制后的1,3

‑

丙二醇。

51.实施例4

52.1,3

‑

丙二醇发酵液采用截留分子量为15kd的陶瓷超滤膜进行过滤,去除杂质、大分子蛋白,这里采用的陶瓷膜元件为直径52mm、长度1.5m、61个通道且通道直径为4mm,单支膜管过滤面积为1.29m2;超滤膜的工作压力0.5mpa,膜面流速4m/s,浓缩倍后料液送入截留分子量150kd的纳滤膜中进行过滤,纳滤膜操作压力2.5mpa,使1,3

‑

丙二醇透过,色素和大分子杂质被截留。纳滤膜的透过液送入活性炭吸附罐中进行吸附,用于进一步地对料液脱色处理,脱色后的物料采用硫酸调节ph至2左右后,送入电渗析器中,两极间电压15v,淡液侧的物料采用反渗透膜浓缩后,再使用多效蒸发器进一步提浓,产物送入精馏塔,塔顶温度130℃,塔底温度155℃,常压操作,塔顶将轻组分(水、有机酸)馏出,塔底得到精制后的1,3

‑

丙二醇。

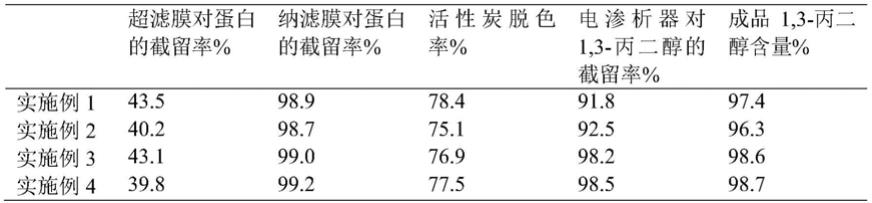

[0053][0054]

从上表中可以看出,通过超滤和纳滤能够将发酵液中的蛋白进行截留,达到初步纯化的目的;活性炭对纳滤的透过液可以实现脱色的目的,最终经过浓缩、精馏后,获得含量在95%以上的成品。使用了酸化处理后,可以避免1,3

‑

丙二醇在电渗析过程中的流失,提高了产品收率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1