生物可降解流延膜的制备方法与流程

1.本发明涉及可降解材料技术领域,尤其涉及一种生物可降解流延膜的制备方法。

背景技术:

2.塑料从诞生开始,因其质轻、易成型等优点,很快便成为各行应用材料中的中流砥柱,而塑料行业中份额占比最大的为塑料薄膜。塑料薄膜是用聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯以及其他树脂制成的薄膜,塑料薄膜可用于食品包装、电器产品包装、日用品包装、服装包装、化工、医药等领域。塑料薄膜的成型加工方法有多种,例如压延法、流延法、吹塑法、拉伸法等。相对于其他方法生产的薄膜,流延膜因其生产速度快、产量高、透明性好、光泽性好、厚度均匀性好等优点又成为薄膜中的佼佼者。虽然流延膜使用量大,但无法回收,污染问题也逐渐凸显,所以可降解的流延膜的发展越来越被提倡。

3.塑料薄膜的原料为高分子化合物,其结构稳定,不易被天然微生物菌降解,自然腐烂需要200年以上;如果对其进行焚烧,则会产生大量的有毒气体,对环境造成严重的污染。所以,在塑料薄膜的发展和应用的同时,其带来的环境污染和不可再生资源的消耗也不可忽视。

4.为了顺应绿色环保的时势,可降解薄膜被大量研究和应用,可降解薄膜既具有传统塑料的功能和特性、又可在达到使用寿命之后,通过土壤和水中的微生物作用或通过阳光中的紫外线的作用,在自然环境中分裂降解,最终以还原形式重新进入生态环境中,回归大自然。目前常用的聚乳酸可降解薄膜多采用吹塑法成膜工艺,但是该工艺具有成膜厚度不均匀、透明性难以控制和热封性差的缺陷;制得的聚乳酸可降解薄膜仍存在耐高温性能差、硬度过高、手感差的问题,且制造工艺复杂,成本相对较高。聚乳酸不适合采用流延法制膜,在生产中通常会加入其他聚合物来提高其加工性能,但是聚乳酸的与其他物质的相容性较差,难以达到流延工艺的要求,并且会影响聚乳酸的生物降解性能;这些问题制约着可降解薄膜在市场中的广泛应用和长足发展。

5.有鉴于此,有必要设计一种改进的生物可降解流延膜的制备方法,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种生物可降解流延膜的制备方法,通过调控pla和pbat的熔融共混比例,以及聚酯扩链剂和分散润滑剂的添加量,调控混合材料的流动性,在改善两者材料相容性的同时,使材料达到流延级;并进一步限定熔融共混和流延膜成型的工艺条件,最终制得的生物可降解流延膜不仅具有优良的的生物降解性,还具有较好的耐热性和冲击性能;该制备工艺简单,无多余改性剂加入,成本低,具有广阔的应用前景。

7.为实现上述发明目的,本发明提供了一种生物可降解流延膜的制备方法,包括以下步骤:

8.s1、复合材料制备

9.将pla、pbat与聚酯扩链剂进行熔融共混加工,得到所述复合材料;其中,所述pla和pbat按照(15%~85%):(85%~15%)的比例进行共混,所述扩链剂占所述pla和pbat总质量的1%~15%;

10.s2、高流动性生物可降解材料制备

11.将步骤s1中得到的所述复合材料与分散润滑剂进行熔融共混,制得所述高流动性生物可降解材料;所述分散润滑剂占所述复合材料的2%~20%;

12.s3、生物可降解流延膜的制备

13.将步骤s2中制得的所述高流动性生物可降解材料,进行流延膜成型工艺,制得所述生物可降解流延膜。

14.作为本发明的进一步改进,在步骤s1中,所述聚酯扩链剂为多元醇、多元胺或多重环氧分子扩链剂中的一种,所述扩链剂的官能度n的范围为2≤n≤4;优选官能度为3的多重环氧分子化合物作为扩链剂,包括三环氧丙基异氰尿酸酯、丙三醇三缩水甘油醚或三羟甲基丙烷三缩水甘油醚。

15.作为本发明的进一步改进,在步骤s1中,所述熔融共混加工中保持熔体的真空度小于-0.1mpa,温度为185~230℃,时间为30~60min。

16.作为本发明的进一步改进,在步骤s2中,所述熔融共混温度为160~180℃,时间为30~60min。

17.作为本发明的进一步改进,在步骤s3中,所述流延膜成型工艺中温度为210~240℃。

18.作为本发明的进一步改进,在步骤s2中,所述分散润滑剂为环氧大豆油、硬脂酸钙、油酸酰胺、棕榈蜡中的一种或几种。

19.作为本发明的进一步改进,所述流延膜成型工艺包括塑化挤出、流延成型和冷却定型。

20.作为本发明的进一步改进,流延膜成型工艺具体包括以下步骤:

21.ss1、将所述高流动性生物可降解材料倒入挤出机中,由模头挤出,风冷后切粒得到颗粒物原料;

22.ss2、将步骤s1中得到的所述颗粒物原料送至流延机中,经210~240℃的模头流出,经冷却辊挤压冷却定型后得到薄膜,然后复卷、分切、包装为快速拉伸膜即得所述生物可降解流延膜。

23.作为本发明的进一步改进,在步骤ss2中,所述薄膜表面进行电晕处理,提高其表面的附着性。

24.作为本发明的进一步改进,在步骤s2中,所述熔融共混的过程中通过消泡装置或加入消泡剂来消除共混物料中的气泡。

25.本发明的有益效果是:

26.1、本发明提供的生物可降解流延膜的制备方法,将pla、pbat和聚酯扩链剂熔融共混得到复合材料,将复合材料与分散润滑剂进行熔融共混,制得高流动性生物可降解材料,再将高流动性生物可降解材料,进行流延膜成型工艺,制得生物可降解流延膜。该方法通过调控pla和pbat的共混比例,以及聚酯扩链剂和分散润滑剂的添加量,调控混合材料的流动性,在改善两者材料相容性的同时,使材料达到流延级,并进一步限定熔融共混和流延膜成

型的工艺条件,最终制得的生物可降解流延膜不仅具有优良的的生物降解性,还具有较好的耐热性和冲击性能,延展性和断裂伸长率好,且手感柔软;该制备方法简单,无多余改性剂加入,成本低,具有广阔的应用前景。

27.2、本发明在pla和pbat共混时优选含有多重环氧分子扩链剂,既可以起到扩链作用,防止聚乳酸热分解,又可以起到交联的作用,增加pla和pbat的相容性。多重环氧分子扩链剂可以与聚乳酸分解而成的小分子乳酸反应,防止聚乳酸进一步分解,从而提高聚乳酸的耐热性。且扩链剂的多重环氧官能团还可以与pla的反应官能团反应,形成具有支链结构的pla,由于支链的存在会使分子间的缠绕点密度增加,这使得pla和pbat分子链之间的缝隙变小,提高体系中的作用力,改善了两者的相容性。另外,本发明的多环氧分子扩链剂为具有杂环或多支链的分子结构,其环氧基可与pla和pbat两端的羧基、羟基发生反应,在两种聚合物链间形成网状架桥,显著增加其分子质量,促进pla和pbat进行充分交联反应,提高复合材料的加工性能,使其达到流延工艺要求。

28.3、本发明的生物可降解流延膜的制备方法,其中步骤s1的熔融共混的温度为185~230℃,是为了使聚酯扩链剂与pla/pbat进行充分交联反应,将pla/pbat的线性分子结构改变成部分交联结构;步骤s2的熔融共混温度为160~180℃,目的是使小分子的分散润滑剂与基体材料pla/pbat均匀共混,使小分子均匀分散到基体材料中,有效的提高了生物可降解材料的流动性,解决了pla膜材料硬度高、手感差,不易流延成型的问题;同时避免生物可降解材料的热降解,使其具有较好的耐高温性能,有利于其在高温条件下的应用。

附图说明

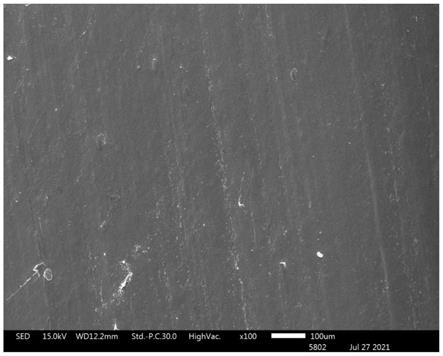

29.图1为本发明实施例1制得的生物可降解流延膜的电镜表面图。

30.图2为本发明对比例1制得的生物可降解流延膜的电镜表面图。

具体实施方式

31.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

32.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

33.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

34.一种生物可降解流延膜的制备方法,包括以下步骤:

35.s1、复合材料制备

36.将pla(聚乳酸)、pbat(聚己二酸/对苯二甲酸丁二醇酯)与聚酯扩链剂进行熔融共混加工,得到复合材料;其中,pla和pbat按照(15%~85%):(85%~15%)的比例进行共混,扩链剂占pla和pbat总质量的1%~15%。聚酯扩链剂为多元醇、多元胺或多重环氧分子扩链剂中的一种,扩链剂的官能度n的范围为2≤n≤4;优选官能度为3的多重环氧分子化合

物作为扩链剂,包括三环氧丙基异氰尿酸酯、丙三醇三缩水甘油醚或三羟甲基丙烷三缩水甘油醚。多元醇类扩链剂包括1,4-丁二醇、1,6-己二醇、三羟甲基丙烷、二甘醇、三甘醇、新戊二醇和二乙氨基乙醇;多元胺类扩链剂包括乙二胺、二乙基甲苯二胺、3,5-二甲硫基甲苯二胺和n,n-二羟基(二异丙基)苯胺。熔融共混加工中保持熔体的真空度小于-0.1mpa,温度为185~230℃,时间为30~60min;

37.特别地,本发明采用的扩链剂除了常用的多元醇、多元胺扩链剂外,还优选多重环氧分子化合物作为扩链剂;该扩链剂既可以与聚乳酸分解而成的小分子乳酸反应,防止聚乳酸的热分解,起到扩链作用;其多重环氧官能团与pla的官能团反应形成具有支链结构的pla,使得pla和pbat分子链之间的缝隙变小,提高体系中的作用力,起到交联的作用,增加pla和pbat的相容性。另外,本发明的多环氧分子扩链剂为具有杂环或多支链的分子结构,其环氧基与pla和pbat两端的羧基、羟基发生反应,在两种聚合物链间形成网状架桥,显著增加其分子质量,并促进pla和pbat进行充分交联反应,提高复合材料的加工性能,使其达到流延工艺要求。

38.pla为高流动性材料,pbat为低流动性材料,通过调控其融合共混的比例为(15%~85%):(85%~15%),使其流动性达到流延级,有利于后续流延膜成型工艺的进行,且有效解决了现有pla材料存在的手感差、硬度高、柔软性差、耐热性差的问题。另外,本发明中扩链剂的添加,使得聚乳酸分子在一定的程度上发生交联,防止了生物可降解材料在高温条件下的进一步降解,使其具有较好的耐高温性能。

39.s2、高流动性生物可降解材料制备

40.将步骤s1中得到的复合材料与分散润滑剂进行熔融共混,制得高流动性生物可降解材料;分散润滑剂占复合材料的2%~20%;

41.具体地,熔融共混温度为160~180℃,时间为30~60min;熔融共混的过程中通过消泡装置或加入消泡剂来消除共混物料中的气泡。分散润滑剂为环氧大豆油、硬脂酸钙、油酸酰胺、棕榈蜡中的一种或几种;分散润滑剂的添加,有效的提高了生物可降解材料的流动性,解决了pla膜材料硬度高、手感差,不易流延成型的问题。

42.s3、生物可降解流延膜的制备

43.将步骤s2中制得的高流动性生物可降解材料,进行流延膜成型工艺,制得生物可降解流延膜;其中,延膜成型工艺中温度为210~240℃;

44.其中,流延膜成型工艺包括塑化挤出、流延成型和冷却定型,具体包括以下步骤:

45.ss1、将高流动性生物可降解材料倒入挤出机中,由模头挤出,风冷后切粒得到颗粒物原料;

46.ss2、将步骤s1中得到的颗粒物原料送至流延机中,经210~240℃的模头流出,经冷却辊挤压冷却定型后得到薄膜,然后复卷、分切、包装为快速拉伸膜即得生物可降解流延膜;薄膜表面可进行电晕处理,提高其表面的附着性。

47.本发明的制备方法中,步骤s1的熔融共混的温度为185~230℃,是为了使聚酯扩链剂与pla/pbat进行充分交联反应,将pla/pbat的线性分子结构改变成部分交联结构;步骤s2的熔融共混温度为160~180℃,目的是使小分子的分散润滑剂与基体材料pla/pbat均匀共混,使小分子均匀分散到基体材料中,同时避免生物可降解材料的热降解,使其具有较好的耐高温性能,有利于其在高温条件下的应用。该方法通过调控pla和pbat的共混比例,

以及聚酯扩链剂和分散润滑剂的添加量,调控混合材料的流动性,在改善两者材料相容性的同时,使材料达到流延级,并进一步限定熔融共混和流延膜成型的工艺条件,最终制得的生物可降解流延膜不仅具有优良的的生物降解性,还具有较好的耐热性和冲击性能,延展性和断裂伸长率好,且手感柔软;该制备方法简单,无多余改性剂加入,成本低,具有广阔的应用前景。

48.实施例1

49.本实施例提供了一种生物可降解流延膜的制备方法,包括以下步骤:

50.s1、复合材料制备

51.将pla、pbat与三环氧丙基异氰尿酸酯扩链剂进行熔融共混加工,得到复合材料;其中pla、pbat的比例为70%:30%,三环氧丙基异氰尿酸酯扩链剂占pla和pbat总质量的5%;熔融共混加工中保持熔体的真空度小于-0.1mpa,温度为200℃,时间为40min;

52.s2、高流动性生物可降解材料制备

53.将步骤s1中得到的复合材料与环氧大豆油分散润滑剂在160℃下进行熔融共混,时间为40min,制得高流动性生物可降解材料;环氧大豆油分散润滑剂占复合材料的2%;

54.s3、生物可降解流延膜的制备

55.s31、将高流动性生物可降解材料倒入挤出机中,由模头挤出,风冷后切粒得到颗粒物原料;

56.s32、将步骤s31得到的颗粒物原料送至流延机中,经220℃的模头流出,经冷却辊挤压冷却定型后得到薄膜,进行电晕处理,然后复卷、分切、包装为快速拉伸膜即得生物可降解流延膜。

57.请参阅图1所示,图1为实施例1制得的生物可降解流延膜的电镜表面图,从图中可以看出,该生物可降解流延膜的表面形态较好,制得的膜制品表面结构平整;说明在此条件下pla和pbat的相容性好,复合程度较好。

58.对比例1

59.对比例1提供了一种生物可降解流延膜的制备方法,与实施例1相比,不同之处在于,在步骤s1中,未添加扩链剂,其余大致与实施例1相同,在此不再赘述。

60.请参阅图2所示,图2为本发明对比例1制得的生物可降解流延膜的电镜表面图,从图中可以看出,该生物可降解流延膜的表面结构不平整,存在亮色的条纹;说明在此条件下pla和pbat的相容性差,复合程度较差,制得的流延膜的性能较差。

61.实施例2

62.本实施例提供了一种生物可降解流延膜的制备方法,与实施例1相比,不同之处在于,在步骤s1中,pla、pbat的比例为50%:50%,其余大致与实施例1相同,在此不再赘述。

63.实施例3

64.本实施例提供了一种生物可降解流延膜的制备方法,与实施例1相比,不同之处在于,在步骤s1中,pla、pbat的比例为30%:70%,其余大致与实施例1相同,在此不再赘述。

65.实施例4

66.本实施例提供了一种生物可降解流延膜的制备方法,与实施例1相比,不同之处在于,在步骤s1中,扩链剂占pla和pbat总质量的10%,其余大致与实施例1相同,在此不再赘述。

67.对比例2

68.对比例2提供了一种生物可降解流延膜的制备方法,与实施例1相比,不同之处在于,在步骤s1中,未添加pbat,其余大致与实施例1相同,在此不再赘述。

69.对比例3

70.对比例3提供了一种生物可降解流延膜的制备方法,与实施例1相比,不同之处在于,在步骤s1中,未添加pla,其余大致与实施例1相同,在此不再赘述。

71.对实施例1-3和对比例1-3制得的生物可降解流延膜进行性能的检测,1年重量损失率采用国标gb/t19277-2033的方法测试,拉伸强度采用gb/t3923.1-2013cd测试,断裂伸长率采用gb/t3923.1-2013cd的方法测试,对实施例制备的生物可降解流延膜在190℃下测试其熔融指数,得到结果如下表所示。

72.表1 实施例1-3、对比例1-3的生物可降解流延膜的性能检测结果

[0073][0074]

由表1可知,实施例1中流延膜的拉伸强度和断裂伸长率都较好,说明pla、pbat的比例为70%:30%时,添加5%的扩链剂,使制得的产品力学性能高。实施例2-4中,调整pla和pbat的比例以及扩链剂的添加量,其损失率有所降低,但力学性能和熔融指数无法达到实施例1的效果。对比例1中未添加扩链剂,得到的流延膜制品力学性能极差;对比例2中未添加pbat,流延膜的损失率达到87%,力学性能也较差,膜制品的使用寿命不高;对比例3中只有pbat的膜制品,其熔融指数较低。

[0075]

实施例5

[0076]

实施例5提供了一种生物可降解流延膜的制备方法,与实施例1相比,不同之处在于,在步骤s1中,扩链剂为多元醇类扩链剂1,4-丁二醇,其余大致与实施例1相同,在此不再赘述。

[0077]

实施例6

[0078]

实施例6提供了一种生物可降解流延膜的制备方法,与实施例1相比,不同之处在于,在步骤s1中,扩链剂为多元胺类扩链剂乙二胺,其余大致与实施例1相同,在此不再赘述。

[0079]

综上所述,本发明提供了一种生物可降解流延膜的制备方法,将pla、pbat和聚酯扩链剂熔融共混得到复合材料,将复合材料与分散润滑剂进行熔融共混,制得高流动性生物可降解材料,再将高流动性生物可降解材料进行流延膜成型工艺,制得生物可降解流延

膜。其中,pla为高流动性材料,pbat为低流动性材料,通过调控其融合共混的比例,使其流动性达到流延级,有利于后续流延膜成型工艺的进行,且有效解决了现有pla材料存在的手感差、硬度高、柔软性差、耐热性差的问题。本发明的多重环氧分子扩链剂的添加使得聚乳酸分子在一定的程度上发生交联,防止了生物可降解材料在高温条件下的进一步降解;多环氧分子扩链剂为具有杂环或多支链的分子结构,其环氧基与pla和pbat两端的羧基、羟基发生反应,在两种聚合物链间形成网状架桥,显著增加其分子质量,并促进pla和pbat进行充分交联反应,提高复合材料的加工性能,使其达到流延工艺要求。分散润滑剂的添加提高了生物可降解材料的流动性,解决了pla膜材料硬度高、手感差,不易流延成型的问题。本发明通过调控pla和pbat的共混比例,以及聚酯扩链剂的种类和添加量,调控混合材料的流动性,在改善两者材料相容性的同时,使材料达到流延级,并进一步限定熔融共混和流延膜成型的工艺条件,最终制得的生物可降解流延膜不仅具有优良的的生物降解性,还具有较好的耐热性和冲击性能,延展性和断裂伸长率好,且手感柔软;该制备方法简单易实施,无多余改性剂加入,成本低,具有广阔的应用前景。

[0080]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1