PS光扩散板、其制备方法和微发泡热膨胀微球在制备PS光扩散板中的用途与流程

ps光扩散板、其制备方法和微发泡热膨胀微球在制备ps光扩散板中的用途

技术领域

1.本发涉及一种ps光扩散板,更具体地说,涉及一种ps光扩散板、其制备方法以及微发泡热膨胀微球在制备ps光扩散板中的用途。

背景技术:

2.热膨胀微球通常由热塑性的壳体和包封在壳体中的发泡剂构成。壳体通常由热塑性树脂构成,例如偏二氯乙烯系共聚物,丙烯腈系共聚物和丙烯酸酯共聚物。发泡剂通常为烷烃类。现有的发泡热膨胀微球的平均直径范围一般为从10至50μm,密度为1000至1300kg/m3,当加热时,外壳内气体压力增加并且热塑性外壳软化,从而使膨胀微球体积显著增加,热膨胀发泡后,直径尺寸为20~500μm,当冷却时,膨胀微球外壳再次变硬,体积固定,膨胀后的热膨胀微球在涂料中使用时为透明或半透明。热膨胀微球的巨大膨胀能力使它在各个领域中有广泛的应用,用作填料。例如,可以减轻产品的质量,改变产品的性能(比如热性能,声性能和电绝缘性能)和节约材料的用量。发泡热膨胀微球还具有优良的耐溶剂性、耐磨性,良好的机械性能及无毒无污染等优点。

3.ps扩散板是ps(聚苯乙烯)板材种类中一种带有光扩散性性质的材料,是亚克力(pmma)、pc、pp、ps等材质扩散板类别中的一种,具有一定雾度、透光率,折射率等塑料板材的光学特征,能有效的将点或线光源转化为柔和、均匀的面光源,在达到良好的透光率的前提下,同时具有良好的光源点阵遮蔽性,ps光扩散板比重是1.05,质量比pc、pmma等都轻,大大降低了运输成本,价格相对比较实惠,因而广泛应用于蓬勃发展的lcd-tv和led照明产品上,为led照明产品二次配光而增加了一种光学性扩散材料的选择,如直下式光源的led照明灯具,如筒灯、格栅灯、高档铝材灯具、侧光源led照明灯具,如平板灯、广告灯箱、专业观片灯等。

4.光扩散板的原理是当光从一种介质射到另一种介质的平滑界面时,一部分光被界面反射,另一部分光透过界面在另一种介质中折射。光的入射角等于反射角,且反射光与入射光在同一平面中法线的两侧,这就是反射定律。而折射光线则符合折射定律:折射光线位于入射光与法线的平面内,折射光与入射光在法线两侧,且入射角与折射角的正弦之比为一常数。折射定律与反射定律都是几何光学的基础,它们不仅在理论研究上,也为光学技术的发展和光学产品的设计奠定了基础。扩散板是光线通过以pc/pmma/ps等基材的扩散层,遇到与其折射率相异的介质(扩散粒子)时,会发生多角度、多方向的折射、反射与散射的现象,从而达到光扩散效果,为显示照明组件提供一均匀面光源。目前ps板使用的光扩散剂主要为:如二氧化硅实心微球,pmma实心微球等都是实心微球只起到光扩散的作用,并不能降低光扩散板的密度。现有技术也有用有机硅中空微球做光扩散剂的,但由于有机硅中空微球密度较大(1.4~2.0g/cm3)降低光扩散板密度效果一般。

技术实现要素:

5.针对现有技术中ps光扩散板存在的缺点,本发明一方面的目的是提供一种ps光扩散板,该ps光扩散板厚度为2mm时具有透光率大于60%,雾度大于94%,以及其密度较使用二氧化硅实心微球或有机硅空心微球的ps光扩散板降低约5~20%。为实现本发明的目的,本发明采用以下技术方案:

6.一种ps光扩散板,该ps光扩散板包括粒径为2~6微米的微发泡热膨胀微球作为光扩散剂,其中微发泡热膨胀微球的量占ps光扩散板总重量的0.1~5%。

7.一种ps光扩散板,该ps光扩散板包括以下组分:

8.95-99.9%ps粉(聚苯乙烯粉)和1~5%微发泡热膨胀微球。

9.优选地,上述微发泡热膨胀微球的折光指数为1.35-1.41。

10.更优选地,上述微发泡热膨胀微球的量占ps光扩散板总重量的1~2%。

11.优选地,上述微发泡热膨胀微球由粒径为1-3微米的未发泡热膨胀微球微发泡制得,该未发泡热膨胀微球的起发温度为205~218℃,最高发泡温度为237~243℃,其中,上述未发泡热膨胀微球由树脂壳体和包封在所述树脂壳体内的发泡剂构成。优选地,上述树脂壳体由聚合单体和功能单体形成。优选地,上述聚合单体由33-39重量份的丙烯酸类单体和35-52重量份的丙烯腈类单体组成。优选地,上述功能单体由19-25重量份丙烯酰胺类单体组成。

12.优选地,上述丙烯酸类单体选自甲基丙烯酸、甲基丙烯酸甲酯和甲基丙烯酸异冰片酯中的一种或多种的混合物。

13.优选地,上述丙烯腈类单体选自丙烯腈和甲基丙烯腈的一种或两种的混合物。

14.优选地,上述丙烯酰胺类单体选自甲基丙烯酰胺。

15.优选地,上述发泡剂选自正戊烷、正己烷、异辛烷和正辛烷中的一种或多种的混合物。

16.更优选地,上述发泡剂选自正戊烷或异辛烷。

17.本发明另一方面提供了上述未发泡热膨胀微球微的制备方法,该制备方法包括以下步骤:

18.(1)油相的制备:将35-50重量份的发泡剂、33-39重量份丙烯酸类单体、19-25重量份丙烯酰胺类单体、35~52重量份丙烯腈类单体、0.01-2重量份引发剂和0.05-0.3重量份交联剂在10~20℃下混合制得油相;

19.(2)水相制备:将20-50重量份电解质溶解在200重量份的去离子水中,然后加入15-30重量份的分散稳定剂,加入0.1-2重量份分散稳定助剂,加入0.1-1重量份阻聚剂搅拌均匀后用盐酸将水相ph值调到3~4,形成水相;

20.(3)水油相均化:将步骤(1)制得的油相倒入步骤(2)制得的水相中,将混合的液体通过均化设备均化,均化转速为8000-12000rpm,均化时间为30-50min,形成悬浮液;

21.(4)热膨胀微球反应的制备:将步骤(3)制得的悬浮液移入高压反应釜中,在氮气的氛围中,在40~60℃和0.4~0.6mpa压力下反应20~24h,反应后得到的乳白色液体经过抽滤和去离子水洗涤后干燥得到未发泡热膨胀微球,

22.其中步骤(1)和步骤(2)是可以互换的。

23.优选地,上述引发剂选自偶氮二异丁腈和/或偶氮二异庚腈。

24.优选地,上述交联剂选自三官能度以上的交联剂,选自三聚氰酸三烯丙酯,三烯丙基异三聚氰酸酯,三甲代烯丙基异氰酸酯和三羟甲基丙烷三甲基丙烯酸酯中的一种或多种。

25.更优选地,上述交联剂选自三甲代烯丙基异氰酸酯。

26.优选地,上述电解质选自氯化钠、氯化钾、氯化镁、氯化钙、硫酸钠和硫酸钾中的一种或几种的混合物。

27.优选地,上述分散稳定剂选二氧化硅溶胶。

28.更优选地,上述分散稳定剂选自二氧化硅溶胶,优选质量浓度为25%胶体二氧化硅溶液。

29.优选地,上述分散稳定助剂选自聚乙烯醇和/或十二烷基硫酸钠。

30.更优选地,上述分散稳定助剂选自十二烷基硫酸钠。

31.优选地,上述阻聚剂选自亚硝酸钠,硫化钠、硫脲、硫酸钠、硫氰酸铵中的一种或几种的混合物。

32.更优选地,上述阻聚剂选自亚硝酸钠。

33.本发明再一方面提供了ps光扩散板的制备方法,该方法包括步骤:将上述ps粉和未发泡热膨胀微球混合均匀后,在220℃~243℃挤压成型,其中未发泡热膨胀微球在挤压成型过程中发泡形成微发泡热膨胀微球。

34.本发明再一方面提供了微发泡热膨胀微球在制备ps光扩散板的用途,其中所述微发泡热膨胀微球的粒径为2~6微米,折光指数为1.35-1.41。

35.本发明的ps光扩散板利用粒径为2~6微米的微发泡热膨胀微球,代替现有ps光扩散板中常用的填料和空心球,具有透光率大、雾度大且密度小的优点,在厚度为2mm时,其透光率大于60%,雾度大于94%,密度较使用二氧化硅实心微球或有机硅空心微球的ps光扩散板降低约5~20%。

附图说明

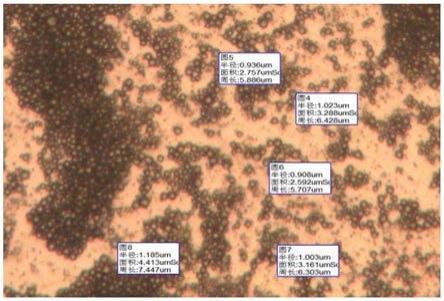

36.图1是实施例1制备得到的未发泡热膨胀微球的显微镜图。从图中可以看出能微发泡的未热膨胀微球的粒径比较均一和一致,基本为单分散微球,微发泡后得到的微发泡热膨胀微球的折光指数容易可控。

具体实施方式

37.本技术发明人针对现有的ps光扩散板的缺陷,经过深入的研究发现利用微发泡热膨胀微球代替现有常用的填料,例如二氧化硅实心微球或有机硅空心微球,可以在不降低ps光扩散板的透光率和雾度的情况下,大大降低ps光扩散板的密度。并且经过深入的研究,通过改变现有热膨胀微球的壳体的原料组成制得了粒径为1-3微米的未发泡热膨胀微球,该热膨胀微球经过发泡后得到的粒径为2~6微米的微发泡热膨胀微球可用于ps光扩散板,在不降低ps光扩散板的透光率和雾度的情况下,大大降低ps光扩散板的密度。在此基础上完成了本发明。

38.本发明的描述中,“粒径为1~3微米”的未发泡热膨胀微球与现有常见的未发泡热膨胀微球的不同之处在现有常见的未发泡热膨胀微球粒径较大,一般为10-40微米的多分

散微球,尺寸分布较宽,同时发泡后倍率较大,折光指数偏差较大,折光指数不可控制,这种发泡耐温较差,没法用于与ps粉共混,而本发明制得的“粒径为1~3微米”的未发泡热膨胀微球是粒径分布均匀、单一的单分散微球,起发温度比较高,耐温较好,同时,该热膨胀微球发泡后其体积可控制在膨胀8倍左右,即微发泡后粒径为2~6微米,满足作为ps光扩散板的光扩散的要求。

39.本发明的描述中,ps粉即为聚苯乙烯粉,市售可得,其中可以是仅仅含有聚苯乙烯成分,也可以含有制造ps光扩散板所需要的其它常用成分,例如邻苯二甲酸二丁酯dmp。其它常用成分通常不影响上述微发泡热膨胀微球在ps光扩散板作为光扩散剂的效果。

40.本发明的描述中,丙烯酸类单体包括但不局限于甲基丙烯酸、甲基丙烯酸甲酯和甲基丙烯酸异冰片酯中的一种或多种的混合物。

41.本发明的描述中,丙烯腈类单体包括但不局限于丙烯腈和甲基丙烯腈。

42.本发明的描述中,丙烯酸酰胺单体包括但不局限于甲基丙烯酰胺。

43.本发明的描述中,发泡剂包括但不局限于正戊烷、正己烷和异辛烷及正辛烷。

44.本本发明的描述中,引发剂包括但不局限于偶氮二异丁腈和偶氮二异庚腈。

45.本发明的描述中,交联剂为三官能度或以上的交联剂,包括但不局限于三聚氰酸三烯丙酯,三烯丙基异三聚氰酸酯,三甲代烯丙基异氰酸酯和三羟甲基丙烷三甲基丙烯酸酯。

46.本发明的描述中,分散稳定剂包括但不局限于氢氧化镁溶胶和二氧化硅溶胶。

47.本发明的描述中,分散稳定助剂包括但不局限于聚乙烯醇和十二烷基硫酸钠。

48.本发明的描述中,阻聚剂包括但不局限于亚硝酸钠、硫化钠、硫脲、硫酸钠和硫氰酸铵。

49.本发明的描述中,“多种”的意思是两种或两种以上。

50.热膨胀微球的粒径测定:

51.采用激光粒度分布仪测试,型号为丹东百特bettersize 2600和检测显微镜观测,型号为上海长方光学仪器ccm-900e。

52.热膨胀微球的发泡温度测定:

53.岛津tma-60作为测定装置,将热膨胀微球加入直径6.0mm、深度4.8mm的铝杯中,在微球层的上部载置铝盖直径5.6mm、厚度0.1mm,准备试样。从上方利用加压头对该试样施加力的状态下测定样品高度。在利用加压头施加力的状态下从20℃以10℃/min的升温速度加热400℃,测定加压头的垂直方向的位移量。将向正方向位移的起始温度设为膨胀起始温度,将显示最大位移量的温度设为最大膨胀温度。

54.ps光扩散板透光率和雾度的测定:采用雾度计测试,型号为:th-100(杭州彩谱)

55.微发泡热膨胀微球的折射率测定:采用折光仪测试,型号为:digipol-r200全自动折光仪

56.实施例

57.下面是更为具体的实施例展开本发明,但是本发明不限制在这些实施例的范围。除非另外指明,本发明中的比率、比例、份数、百分比都以重量计,所有温度均为摄氏度。

58.显微镜的型号为ccm-900e,厂家名称为上海长方光学仪器

59.下列实施例中ps粉购自茂名石化,其成分组成为:聚苯乙烯粉。

60.对比实施例1

61.将98重量份ps粉与2重量份有机硅中空微球(南京彩纳生物ems-015-1),混合均匀后加到挤出机中进行挤出成2mm厚的光扩散板,挤出温度为:240℃。

62.经测定,挤出成型的ps光扩散板雾度为93%,透光率为70%,ps板密度1.04g/cm 3

。

63.实施例1

64.1.1未发泡热膨胀微球的制备:

65.(1)油相的制备:将8.5g正戊烷、38g异辛烷、29g甲基丙烯酸、9g甲基丙烯酸甲酯、19g甲基丙烯酰胺、42g甲基丙烯腈、0.15g三甲代烯丙基异氰酸酯及0.8g偶氮二异丁腈在20℃下混合搅拌20min形成均匀的油相;

66.(2)水相制备:将40g氯化钠溶解在200g的去离子水中,然后加入25g的质量浓度为25%胶体二氧化硅溶液,加入1.2g十二烷基硫酸钠,加入0.4g亚硝酸钠搅拌均匀后加入盐酸调节ph为3,所形成的溶液为水相;

67.(3)水油相均化:将步骤(1)制得的油相倒入步骤(2)制得的水相中,将混合的液体在均相混合器中以10000rpm分散30min变成悬浮液;

68.(4)热膨胀微球反应制备:将悬浮液移入高压反应釜中,在氮气的氛围中,在50℃和0.6mpa压力下反应20h,反应后得到的乳白色液体,经过抽滤和去离子水洗涤后干燥得到未发泡热膨胀微球。

69.经测定,该热膨胀微球的平均粒径为2微米,起发膨胀温度为215℃,最大发泡温度为239℃,微发泡后折光率为1.39。

70.1.2ps光扩散板制备:

71.将99重量份ps粉添加1份未发泡热膨胀微球,混合均匀后加到挤出机中进行挤出成2mm厚的光扩散板,挤出温度为:233℃。

72.经测定,挤出成型的ps光扩散板雾度为95%,透光率为68%,密度为0.93g/cm3。

73.相对于对比实施例制备的ps光扩散板密度减轻11%(计算方法为(1.04-0.93)

÷

1.04

×

100%=11%,以下密度减轻计算方法类似)。

74.实施例2

75.1.1未发泡热膨胀微球的制备:

76.(1)油相的制备:将10g正戊烷、32g异辛烷、25g甲基丙烯酸、10g甲基丙烯酸甲酯、21g甲基丙烯酰胺、42g丙烯腈、0.2g三甲代烯丙基异氰酸酯及0.8g偶氮二异丁腈在20℃下混合搅拌20min形成均匀的油相;

77.(2)水相制备:将40g氯化钠溶解在200g的去离子水中,然后加入28g的质量浓度为25%胶体二氧化硅溶液,加入1.2g十二烷基硫酸钠,加入0.35g亚硝酸钠搅拌均匀后加入盐酸调节ph为3,所形成的溶液为水相;

78.(3)水油相均化:将步骤(1)制得的油相倒入步骤(2)制得的水相中,将混合的液体在均相混合器中以10000rpm分散30min变成悬浮液;

79.(4)热膨胀微球制备:将悬浮液移入高压反应釜中,在氮气的氛围中,在50℃和0.6mpa压力下反应20h,反应后得到的乳白色液体,经过抽滤和去离子水洗涤后干燥得到未发泡热膨胀微球。

80.经测定,该热膨胀微球的平均粒径为2.3微米,起发膨胀温度为208℃,最大发泡温度为237℃,微发泡后折光率为1.41。

81.1.2ps光扩散板制备:

82.将99重量份ps粉添加2份未发泡热膨胀微球,混合均匀后加到挤出机中进行挤出成2mm厚的光扩散板,挤出温度为:230℃。

83.经测定,挤出成型的ps光扩散板雾度为95%,透光率为73%,密度为0.84g/cm3,相对于对比实施例制备的ps光扩散板密度减轻19%。

84.实施例3

85.1.1未发泡热膨胀微球的制备:

86.(1)油相的制备:将10g正戊烷、33g正辛烷、22g甲基丙烯酸、13g甲基丙烯酸甲酯、25g甲基丙烯酰胺、46g甲基丙烯腈、0.4g三甲代烯丙基异氰酸酯及1.0g偶氮二异丁腈在20℃下混合搅拌20min形成均匀的油相;

87.(2)水相制备:将42g氯化钠溶解在200g的去离子水中,然后加入28g的质量浓度为25%胶体二氧化硅溶液,加入1.5g十二烷基硫酸钠,加入0.35g亚硝酸钠搅拌均匀后加入盐酸调节ph为3,所形成的溶液为水相;

88.(3)水油相均化:将步骤(1)制得的油相倒入步骤(2)制得的水相中,将混合的液体在均相混合器中以9000rpm分散45min变成悬浮液;

89.(4)热膨胀微球反应制备:将悬浮液移入高压反应釜中,在氮气的氛围中,在50℃和0.6mpa压力下反应20h,反应后得到的乳白色液体,经过抽滤和去离子水洗涤后干燥得到未发泡热膨胀微球。

90.经测定,该热膨胀微球的平均粒径为2.5微米,起发膨胀温度为218℃,最大发泡温度为243℃,微发泡后折光率为1.38。

91.1.2ps光扩散板制备:

92.将99重量份ps粉添加1.5份未发泡热膨胀微球,混合均匀后加到挤出机中进行挤出成2mm厚的光扩散板,挤出温度为:242℃。

93.经测定,挤出成型的ps光扩散板雾度为96%,透光率为71%,密度为0.874g/cm3,相对于对比实施例制备的ps光扩散板密度减轻14%。

94.实施例4

95.1.1未发泡热膨胀微球的制备:

96.(1)油相的制备:将8g正戊烷、4g正己烷、32g异辛烷、28g甲基丙烯酸、10g甲基丙烯酸甲酯、20g甲基丙烯酰胺、42g甲基丙烯腈、0.15g三甲代烯丙基异氰酸酯及0.8g偶氮二异丁腈在20℃下混合搅拌20min形成均匀的油相。

97.(2)水相制备:将45g氯化钠溶解在200g的去离子水中,然后加入27g的质量浓度为25%胶体二氧化硅溶液,加入1.2g十二烷基硫酸钠,加入0.4g亚硝酸钠搅拌均匀后加入盐酸调节ph为3,所形成的溶液为水相。

98.(3)水油相均化:将步骤(1)制得的油相倒入步骤(2)制得的水相中,将混合的液体在均相混合器中以8500rpm分散50min变成悬浮液。

99.(4)热膨胀微球反应制备:将悬浮液移入高压反应釜中,在氮气的氛围中,在50℃和0.6mpa压力下反应20h,反应后得到的乳白色液体,经过抽滤和去离子水洗涤后干燥得到

未发泡热膨胀微球。

100.经测定,该热膨胀微球的平均粒径为2.9微米,起发膨胀温度为205℃,最大发泡温度为237℃,微发泡后折光率为1.37。

101.1.2ps光扩散板制备:

102.将99重量份ps粉添加1份未发泡热膨胀微球,混合均匀后加到挤出机中进行挤出成2mm厚的光扩散板,挤出温度为:232℃。

103.经测定,挤出成型的ps光扩散板雾度为94%,透光率为75%,密度为0.936g/cm3,相对于对比实施例制备的ps光扩散板密度减轻10%。

[0104][0105]

以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1