压缩余热再生空气后处理系统的制作方法

1.本技术涉及压缩空气处理系统的领域,尤其是涉及一种压缩余热再生空气后处理系统。

背景技术:

2.压缩空气是指经空气压缩机(简称空压机)做机械功缩小了自身体积、压力提高后的空气,是一种重要的能源,主要可分为动力用压缩空气和仪表用压缩空气;其中,仪表用压缩空气对压缩空气的露点要求较高,通常要达到-40℃,故需要配置空气后处理系统对压缩机出口空气进行干燥处理,使压缩空气露点达标后送仪表空气管网。

3.压缩空气的后处理系统通常采用冷干机、吸干机或冷冻吸附组合式干燥机(组合式干燥机)三种设备对压缩空气进行干燥处理,其中,组合式干燥机是实用冷干机和吸干机组合而成,一般有冷冻式+无热再生吸附式组合干燥机、冷冻式+微热再生吸附式组合干燥机以及冷冻式+鼓风外加热再生吸附式组合干燥机三种,其中:1、冷冻式+无热再生吸附式组合干燥机无法避免低温再生,且成品气耗量较大;2、冷冻式+微热再生吸附式组合干燥机运行时需要消耗一定量的成品气;3、冷冻式+鼓风外加热再生吸附式组合干燥机吸附再生阶段利用鼓风机抽取环境空气加热后作为再生气,冷吹阶段采用一定量成品气进行冷吹。

4.针对上述中的相关技术,发明人发现上述组合式干燥机在对压缩空气实际进行干燥处理时,均存在一定的再生气消耗量,使得压缩空气产品存在放散,经济性较差。

技术实现要素:

5.为了降低组合式干燥机使用过程中的再生气耗量,降低能耗,本技术提供一种压缩余热再生空气后处理系统。

6.本技术提供的一种压缩余热再生空气后处理系统采用如下的技术方案:

7.一种压缩余热再生空气后处理系统,包括主进气模块、用于对压缩空气进行干燥处理的第一吸附塔和第二吸附塔,所述主进气模块用于将压缩气体分配至第一吸附塔和第二吸附塔;

8.所述主进气模块和第一吸附塔之间设置有用于连通主进气模块的出气端和第一吸附塔的进气端的第一输气管,所述主进气模块和第二吸附塔之间设置有用于连通主进气模块的出气端和第二吸附塔的进气端的第二输气管,所述主进气模块和第一吸附塔及第二吸附塔之间还设置有同时连通主进气模块和第一吸附塔、主进气模块和第二吸附塔的微热输气模块,所述微热输气模块用于对压缩气体加热以对吸附剂进行加热再生;

9.所述微热输气模块的出气端连通有第一控制转换模块,所述第一控制转换模块用于控制微热输气模块输出的压缩气体传输至第一吸附塔或第二吸附塔;

10.所述第一吸附塔和第二吸附塔的出气端同时连通有再生冷却模块,且所述再生冷却模块的输气端与第一输气管的进气端和第二输气管的进气端同时连接;所述再生冷却模块用于对第一吸附塔输出的微热再生后的压缩气体进行冷却降温,并将冷却降温后的压缩

气体与主进气模块分配至第二吸附塔的压缩气体汇流流入第二吸附塔进行干燥处理,或用于对第二吸附塔输出的微热再生后的压缩气体进行冷却降温,并将冷却降温后的压缩气体与主进气模块分配至第一吸附塔的压缩气体汇流流入第一吸附塔进行干燥处理;

11.所述第一吸附塔和第二吸附塔的出气端还同时连通有第二控制转换模块,所述第二控制转换模块用于将第一吸附塔或第二吸附塔输出的压缩气体流入再生冷却模块。

12.通过采用上述技术方案,主进气模块能够将压缩气体按比例分别导入微热输气模块和第一输气管、微热输气模块和第二输气管或第一输气管和第二输气管,微热输气模块能够对主进气模块中的压缩空气进一步辅助加热,主进气模块、第一吸附塔、第二吸附塔、第一输气管、第二输气管、微热吸气模块、第一控制转换模块、再生冷却模块、第二控制转换模块相配合,构成循环流通的再生空气后处理系统,压缩空气能够分别从第一输气管进入第一吸附塔、从第二输气管进入第二吸附塔以及从微热输气模块进入第一吸附塔或第二吸附塔,在两个吸附塔内分别进行吸附、再生或冷吹工作;在此基础上,控制第一控制转换模块和第二控制转换模块,能够实现一个吸附塔吸附、另一个吸附塔加热再生,或者一个吸附塔吸附、另一个吸附塔冷吹,或者两个吸附塔同时吸附三种运行模式,并通过三种运行模式配合往复,对压缩空气进行较好的干燥处理,并使用压缩空气对吸附塔进行加热再生和带压冷吹再生,全程无需充压或泄压,较好的降低了吸附剂的损耗和再生气耗,同时利用了空压机高温排气的热量,对吸附剂进行无热再生和有热再生,将再生气耗降到最小以实现零再生气耗,达到了最佳的节能效果,并产生了良好的经济效益。

13.可选的,所述主进气模块包括主进气管和依次设置于主进气管上的第一气体分配器、主冷却器和第一气水分离器,所述微热输气模块的进气端连通于第一气体分配器和主冷却器之间的主进气管上,所述第一输气管和第二输气管的进气端均连通于主进气管上第一气水分离器的下游处。

14.通过采用上述技术方案,第一气体分配器能够按比例将主进气管中的压缩气体分流运输至微热输气模块和主冷却器,使两股压缩空气分别起到压缩热再生和冷却吸附的作用,降低吸附、再生过程中的气耗。

15.可选的,所述微热输气模块包括第三输气管和依次设置于第三输气管上的电加热器和第三输气阀,所述电加热器用于将第三输气管内的压缩气体加热至180℃以上。

16.通过采用上述技术方案,180℃以上的高温空气具有足够的能量(热量),使吸附周期内积累的水分从吸附剂中解析出来,电加热器具有较好的辅助加热的作用,较快的实现了压缩空气的温度提升。

17.可选的,所述第一控制转换模块包括第一转换管、第一阀门、第二转换管和第二阀门,所述第一转换管连通微热输气模块的出气端和第一吸附塔,所述第一阀门设置于第一转换管上;所述第二转换管连通微热输气模块的出气端和第二吸附塔,所述第二阀门设置于第二转换管上;所述第一转换管和第二转换管相互连通。

18.通过采用上述技术方案,控制第一阀门和第二阀门的切换即可较为方便的控制经微热输气模块加热后的压缩气体进入第一吸附塔或第二吸附塔,对第一吸附塔或第二吸附塔内的吸附剂进行微热再生。

19.可选的,所述再生冷却模块包括冷却输气管和设置于冷却输气管上的再生冷却器和第二气水分离器,所述冷却输气管的进气端连通第二控制转换模块的出气端,所述冷却

输气管的出气端连通主进气管和第一输气管,所述再生冷却器位于第二气水分离器的进气上游。

20.通过采用上述技术方案,再生冷却器能够对进入冷却输气管的压缩气体进行降温,第二气水分离器能够分离降温后的压缩气体中的水分对其进行干燥,使得压缩气体能够更好的达到仪表用所需露点。

21.可选的,所述第二控制转换模块包括连通第一吸附塔和第二吸附塔的第三转换管、第四转换管和连通于第四转换管上的第五转换管,所述第三转换管和第四转换管互相连通;所述第三转换管上设置有第三阀门,所述第四转换管上设置有第四阀门和第五阀门,所述第五转换管连通于第四阀门和第五阀门之间的第四转换管上,所述第三阀门、第四阀门和第五阀门用于相互配合控制压缩气体流入再生冷却管、第一吸附塔或第二吸附塔。

22.通过采用上述技术方案,控制切换第三阀门、第四阀门和第五阀门,能够较为方便的空气压缩气体在第二控制转换模块的流向,实现对第一吸附塔和第二吸附塔不同工作的控制。

23.可选的,所述第二输气管与主进气管的连接部位位于第一输气管与主进气管的连接部位上游,所述第一气水分离器位于第二输气管与主进气管的连接部位上游,所述主进气管上位于主冷却器和第二输气管与主进气管的连接部位之间还设置有第二气体分配器,所述第二气体分配器用于在微热输气模块停止工作时将主冷却管中的压缩空气分配至第一输气管和第二输气管。

24.通过采用上述技术方案,当对吸附塔的微热再生工作结束后,关闭微热输气模块,控制第二气体分配器即可较为方便的使压缩气体从第一输气管或第二输气管分别流入第一吸附塔或第二吸附塔,在第一吸附塔或第二吸附塔内进行吸附或冷吹工作。

25.可选的,所述主进气管上位于第二输气管和第一输气管之间设置有辅助分流阀,所述冷却输气管的出气端连通于辅助分流阀和第一输气管的进气端之间,所述辅助分流阀用于控制经再生冷却模块降温的压缩气体与主进气管内的主流压缩气体汇流,并使其进入第一吸附塔或第二吸附塔进行干燥处理。

26.通过采用上述技术方案,控制辅助分流阀能够较为方便的控制再生冷却模块降温后的压缩气体的流向,将其导入第一吸附塔或第二吸附塔。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.通过主进气模块、第一吸附塔、第二吸附塔、第一输气管、第二输气管、微热吸气模块、第一控制转换模块、再生冷却模块、第二控制转换模块相配合,能够构成循环流通的再生空气后处理系统,并相应的可实行一个吸附塔吸附、另一个吸附塔再生,或者一个吸附塔吸附、另一个吸附塔冷吹,或者两个吸附塔同时吸附三种运行模式,对压缩空气进行较好的干燥处理,并对吸附剂进行余热再生,结合无热再生和有热再生的技术,将再生气耗降到最小以实现零再生气耗,达到最佳的节能效果,并产生良好的经济效益;

29.2.通过第一气体分配器、第二气体分配器和第三输气阀相配合,能够较为方便的控制主进气管流入的气体的流向及流量,使其均匀的分配至第一吸附塔和第二吸附塔,在第一吸附塔和第二吸附塔内分别对吸附剂进行微热再生或是经吸附剂干燥或是进行冷吹,减少再生气耗;

30.3.通过第一控制转换模块和第二控制转换模块相配合,能够较为准确的控制管路

中的压缩气体的流向,使其准确的流入第一吸附塔或第二吸附塔,确保干燥处理后的压缩气体达到所需露点,并使第一吸附塔和第二吸附塔内吸附剂恢复再生,能够继续投入使用,达到更佳的节能效果。

附图说明

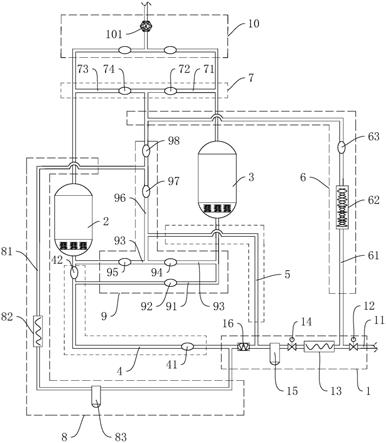

31.图1是本技术压缩余热再生空气后处理系统的整体结构示意图;

32.图2是本技术实施例中压缩余热再生空气后处理系统的结构示意图,揭示了第一吸附塔进行吸附、第二吸附塔进行加热再生时,后处理系统内压缩气体的流动路径及各个阀门的开合情况;

33.图3是本技术实施例中压缩余热再生空气后处理系统的结构示意图,揭示了第一吸附塔进行吸附、第二吸附塔进行冷吹再生时,后处理系统内压缩气体的流动路径及各个阀门的开合情况;

34.图4是本技术实施例中压缩余热再生空气后处理系统的结构示意图,揭示了第一吸附塔和第二吸附塔均进行吸附时,后处理系统内压缩气体的流动路径及各个阀门的开合情况。

35.附图标记说明:1、主进气模块;11、主进气管;12、第一气体分配器;13、主冷却器;14、第二气体分配器;15、第一气水分离器;16、辅助分流阀;2、第一吸附塔;3、第二吸附塔;4、第一输气管;41、第一通气阀;42、第二通气阀;5、第二输气管;6、微热输气模块;61、第三输气管;62、电加热器;63、第三输气阀;7、第一控制转换模块;71、第一转换管;72、第一阀门;73、第二转换管;74、第二阀门;8、再生冷却模块;81、冷却输气管;82、再生冷却器;83、第二气水分离器;9、第二控制转换模块;91、第三转换管;92、第三阀门;93、第四转换管;94、第四阀门;95、第五阀门;96、第五转换管;97、第六阀门;98、第七阀门;10、出气模块;101、除尘过滤器。

具体实施方式

36.以下结合附图1-4对本技术作进一步详细说明。

37.本技术实施例公开一种压缩余热再生空气后处理系统,涉及压缩空气处理系统的领域。

38.参照图1,压缩余热再生空气后处理系统包括主进气模块1、第一吸附塔2、第二吸附塔3、第一输气管4、第二输气管5、微热吸气模块、第一控制转换模块7、再生冷却模块8、第二控制转换模块9和出气模块10,第一吸附塔2和第二吸附塔3相邻设置,主进气模块1的进气端连通空压机的出气端,经空压机压缩所得的压缩空气自主进气模块1进入压缩余热再生空气后处理系统,主进气模块1的出气端与第一吸附塔2之间通过第一输气管4相连通,主进气模块1与第二吸附塔3之间通过第二输气管5相连通;微热输气模块6位于第一吸附塔2、第二吸附塔3和主进气模块1之间,用于进一步连通主进气模块1的出气端和第一吸附塔2的进气端以及主进气模块1的出气端和第二吸附塔3的进气端,以提供一条对湿热的压缩空气辅助加热的管道通路,使其更好的对第一吸附塔2或第二吸附塔3内的吸附剂进行加热再生;再生冷却模块8设置于第一吸附塔2和第二吸附塔3之间,且再生冷却模块8连通第一吸附塔2和第二吸附塔3,以对自第一吸附塔2或第二吸附塔3输出的加热再生后的压缩空气进

行冷却降温,并将冷却降温后的压缩气体与主进气模块1中剩余的未加热的压缩空气汇流,使汇流后的压缩气体进入另一个未加热再生的吸附塔进行吸附干燥处理。

39.参照图1,主进气模块1包括主进气管11和依次设置于主进气管11上的第一气体分配器12、主冷却器13、第二气体分配器14、第一气水分离器15和辅助分流阀16,主进气管11的进气端连通空压机,第一气体分配器12位于主进气管11的进气端,辅助分流阀16位于主进气管11的出气端,空压气压缩所得的湿热的压缩空气可直接自主进气管11进入压缩余热再生空气后处理系统,并依次经主冷却器13冷却降温和第一气水分离器15进行气水分离。

40.微热输气模块6的进气端、第二输气端的进气端和第一输气管4的进气端沿压缩气体在主进气管11中的流动方向依次连通于主进气管11上,且微热输气模块6的进气端连通于第一气体分配器12和主冷却器13之间主进气管11上,第二输气管5的进气端连通于第一气水分离器15和辅助分流阀16之间的主进气管11上,第一输气管4的进气端与辅助分流阀16下游处的主进气管11的出气端相连通。

41.参照图1和图2,微热输气模块6包括第三输气管61和按第三输气管61的进气方向依次设置于第三输气管61上的电加热器62和第三输气阀63,电加热器62用于将第三输气管61内的压缩气体加热至180℃以上,第三输气阀63用于控制第三输气管61的启闭,自空压机出口流入压缩余热再生空气后处理系统的压缩空气一般具有较高温度,约为110℃左右,本身具备一定的对吸附剂进行加热再生的能力,电加热器62能够进一步对其进行辅助加热,且提升温度较快,能够较快的实现压缩空气的温度提升;控制第一气体分配器12,能够按1:1的比例将主进气管11中的压缩气体分配为两股空气,并将两股空气分别运输至微热输气模块6和第一输气管4,微热输气模块6对运输至其中的压缩空气进一步辅助加热,提高压缩空气的温度,降低其湿度,并将其运至第一控制转换模块7,第一控制转换模块7将压缩空气运至第二吸附塔3进行加热再生,加热后的高温气体容纳水分的能力更高,对吸附剂的加热再生效果更佳;流入第一输气管4的空气经主冷却器13冷却降温后进入第一气水分离器15分离掉压缩气体中的大部分水分,得到较为干燥的压缩气体并经辅助分流阀16流入第一输气管4,经第一输气管4进入第一吸附塔2吸附干燥。

42.参照图1和图2,第一控制转换模块7连接于微热输气模块6的第三输气管61的出气端,用于控制微热输气模块6输出的压缩气体的流向,并将其传输至第一吸附塔2或第二吸附塔3。

43.第一控制转换模块7包括第一转换管71、设置于第一转换管71上的第一阀门72、第二转换管73和设置于第二转换管73上的第二阀门74,第一转换管71连通微热输气模块6的出气端和第一吸附塔2,第二转换管73连通微热输气模块6的出气端和第二吸附塔3,第一转换管71和第二转换管73相互连通,第三输气管61的出气端连通与第一转换管71和第二转换管73的连接部位处;开启第一阀门72,关闭第二阀门74,能够使得经电加热器62加热后的压缩气体进入第二吸附塔3,对第二吸附塔3内的吸附剂进行微热再生。

44.第二吸附塔3的出气端连接有第二控制转换模块9,第二控制转换模块9连通第二吸附塔3和第一吸附塔2,并同时实现第二输气管5、第三输气管61、第一输气管4和再生冷却模块8的两两连通,实现压缩气体在第一吸附塔2、第二吸附塔3、第二输气管5、第三输气管61、第一输气管4和再生冷却模块8之间的流通。

45.参照图1和图2,第二控制转换模块9包括连通第一吸附塔2和第二吸附塔3的第三

转换管91、第四转换管93和连通于第四转换管93上的第五转换管96,第三转换管91和第四转换管93互相连通;第三转换管91上设置有第三阀门92,第四转换管93上设置有第四阀门94和第五阀门95;第五转换管96连通于第四阀门94和第五阀门95之间的第四转换管93上,且第五转换管96上沿远离第四转换管93的方向依次设置有第六阀门97和第七阀门98,再生冷却模块8的进气端连通于第六阀门97和第七阀门98之间;第三阀门92、第四阀门94、第五阀门95、第六阀门97和第七阀门98用于相互配合控制压缩气体流入再生冷却管、第一吸附塔2或第二吸附塔3。

46.参照图2,在本实施例中,关闭第三阀门92、第五阀门95和第七阀门98,开启第四阀门94和第六阀门97,能够将第二吸附塔3内对吸附剂加热再生后的压缩气体导入再生冷却模块8进行降温。

47.再生冷却模块8包括冷却输气管81和设置于冷却输气管81上的再生冷却器82和第二气水分离器83,冷却输气管81的进气端连通于第六阀门97和第七阀门98之间的第五转换管96上,冷却输气管81的出气端连通主进气管11和第一输气管4,且再生冷却器82位于第二气水分离器83的进气上游;再生冷却器82能够对进入冷却输气管81的压缩气体进行降温,第二气水分离器83能够分离降温后的压缩气体中的水分对其进行干燥,使得压缩气体能够更好的达到仪表用所需露点。

48.参照图1和图2,第一输气管4上沿远离主进气管11的方向依次设置有第一通气阀41和第二通气阀42,第一吸附塔2与第一输气管4出气端连通,第三转换管91连通于第一通气阀41和第二通气阀42之间的第一输气管4上,第四转换管93连通于第二通气阀42和第一吸附塔2之间的第一输气管4上。

49.出气模块10的进气端连通于第一控制转换模块7,出气模块10的出气端处设置有除尘过滤器101。

50.控制辅助分流阀16,使得主进气管11内的气体流向保持自主冷却器13流向第一气水分离器15的方向,开启第一通气阀41和第二通气阀42,经第二吸附塔3加热再生后的压缩气体能够进入冷却输气管81并依次经再生冷却器82降温和第二气水分离器83分离水分,而后进入主进气管11的出气端,与主进气管11中分流的未加热的气体汇流,并自第一输送管输送至第一吸附塔2,第一吸附塔2对汇流的压缩空气进行吸附干燥,使得压缩气体达到仪表用露点温度,完成加热再生过程。

51.参照图3,加热再生过程结束后,切换阀门组,保持第一通气阀41和第二通气阀42的开启,关闭微热再生模块的第三输气管61上的第三输气阀63,控制第一气体分配器12和第二气体分配器14,从主冷却器13的下游端分流50%的低温压缩空气进入第二输气管5,关闭第三阀门92、第五阀门95和第六阀门97,开启第四阀门94,使50%的低温压缩空气进入第二吸附塔3对吸附剂进行带压冷吹;关闭第二阀门74并相应的控制出气模块10上的阀门组,从第二吸附塔3出来的湿热压缩空流入冷却输气管81,并依次进入再生冷却器82降温和第二气水分离器83分离水分,而后直接同主进气管11中剩余的50%的压缩空气进行汇流;汇流后的压缩空气能够流入第一吸附塔2进行吸附干燥到所需的露点;冷吹过程持续至第二吸附塔3出口处的冷吹气流温度降至适宜温度,一般持续80分钟左右。

52.参照图4,冷吹过程结束后,在冷吹过程的基础上切换阀门组,关闭第一阀门72、第四阀门94和第七阀门98,开启第三阀门92和第六阀门97,冷吹后的压缩气体进入第一吸附

塔2和第二吸附塔3同时进行吸附干燥工作,持续至压缩气体达到仪表用所需露点温度要求,约持续10分钟左右。

53.而后控制开启出气模块10上的阀门组,使得吸附干燥后的压缩气体流入出气模块10,经除尘过滤器101消除粉尘后即可安全提供使用。

54.本技术实施例一种压缩余热再生空气后处理系统的实施原理为:压缩空气经加热再生、冷吹吸附、双塔同时吸附流程,通过带压冷吹,避免了充压/泄压的过程,也没有了冷吹气耗量,实现了压缩余热再生空气后处理系统的“零气耗”。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1