一种稳定同位素

一种稳定同位素

13

c标记聚乙烯微塑料的制备方法

1.技术领域

本发明涉及同位素制备技术领域,具体为一种稳定同位素

13

c标记聚乙烯微塑料的制备方法。

2.

背景技术:

3.微塑料是指平均粒径小于5mm的微小塑料颗粒污染物,在世界范围内的土壤、大气、河湖和海洋环境中均被广泛检出。在微塑料污染研究过程中,通常使用标准化微塑料试剂,由于微塑料存在的环境范围复杂,使用同位素标记的微塑料试剂,能够有效解决复杂环境中微塑料的检测问题。

4.相关技术中,通常制备同位素

14

c标记聚苯乙烯微塑料,以在微塑料污染研究过程中进行标记,但是同位素

14

c标记聚苯乙烯微塑料成本高,因此亟需一种低成本的微塑料替代同位素

14

c标记聚苯乙烯微塑料。

5.

技术实现要素:

6.针对现有技术的不足,本发明提供了一种稳定同位素

13

c标记聚乙烯微塑料的制备方法。

7.为实现以上目的,本发明通过以下技术方案予以实现:本发明实施例提供一种稳定同位素

13

c标记聚乙烯微塑料的制备方法,所述制备方法包括:将质量比1:100的

13

c标记聚乙烯原料与无标记聚乙烯原料加入装有对二甲苯溶剂的玻璃容器中,并使用油浴锅进行加热,得到混合溶液,其中,油浴加热温度为120-130℃,油浴加热时长为大于30min;在达到油浴加热时长的情况下,将所述混合溶液转移至聚四氟乙烯模具中流涎成形,同时进行水浴加热,挥发对二甲苯溶剂,得到

13

c标记聚乙烯塑料,其中水浴加热温度为80-100℃;将所述

13

c标记聚乙烯塑料进行液氮冷却后进行低温脆化;将脆化后的

13

c标记聚乙烯塑料进行研磨粉碎,得到毫米级

13

c标记聚乙烯微塑料,并将所述毫米级

13

c标记聚乙烯微塑料进行目标粒径筛选,得到不同粒径的毫米级所述稳定同位素

13

c标记聚乙烯微塑料;将所述毫米级

13

c标记聚乙烯微塑料与直径8mm的玛瑙球以1:80的质量比进行混合;对混合物进行球磨处理,得到微米级

13

c标记聚乙烯微塑料;将所述微米级

13

c标记聚乙烯微塑料进行去离子超声处理以及粒径分级过滤处理;

将粒径分级过滤后的微米级

13

c标记聚乙烯微塑料进行烘干,得到不同粒径的微米级所述稳定同位素

13

c标记聚乙烯微塑料,其中烘干温度为35-45℃。

8.在本发明一种实施例中,所述对混合物进行球磨处理,得到微米级

13

c标记聚乙烯微塑料的步骤,包括:使用行星式球磨仪,在300r/m条件下对混合物进行球磨12h以上,在球磨过程中,每隔3小时转换一次旋转方向,得到微米级

13

c标记聚乙烯微塑料。

9.在本发明一种实施例中,所述将所述微米级

13

c标记聚乙烯微塑料进行去离子超声处理以及粒径分级过滤处理的步骤,包括:将所述微米级

13

c标记聚乙烯微塑料进行去离子悬着分散,并超声处理1h以上;将超声后的所述微米级

13

c标记聚乙烯微塑料用去离子水润洗,以将微米级

13

c标记聚乙烯微塑料转移。

10.在本发明一种实施例中,所述将所述微米级

13

c标记聚乙烯微塑料进行去离子超声处理以及粒径分级过滤处理,包括:将所述微米级

13

c标记聚乙烯微塑料进行去离子超声处理,并将去离子超声处理后的所述微米级

13

c标记聚乙烯微塑料,通过不同孔径的滤膜进行粒径分级过滤处理。

11.在本发明一种实施例中,所述油浴加热温度为125℃。

12.在本发明一种实施例中,所述水浴加热温度为90℃。

13.在本发明一种实施例中,所述真空加热温度为120℃。

14.在本发明一种实施例中,所述烘干温度为40℃。

15.在本发明一种实施例中,所述将所述

13

c标记聚乙烯塑料进行液氮冷却后进行低温脆化的步骤,包括:将所述

13

c标记聚乙烯塑料进行液氮冷却后,在恒温-80

°

c以下进行24h以上的低温脆化。

16.有益效果本发明提供了一种稳定同位素13c标记聚乙烯微塑料的制备方法。与现有技术相比具备以下有益效果:将质量比1:100的13c标记聚乙烯原料与无标记聚乙烯原料加入装有对二甲苯溶剂的玻璃容器中,并使用油浴锅进行加热,得到混合溶液,其中,油浴加热温度为120-130℃,油浴加热时长为大于30min;在达到油浴加热时长的情况下,将混合溶液转移至聚四氟乙烯模具中流涎成形,同时进行水浴加热,挥发对二甲苯溶剂,得到13c标记聚乙烯塑料,其中水浴加热温度为80-100℃;将13c标记聚乙烯塑料进行液氮冷却后进行低温脆化;将脆化后的13c标记聚乙烯塑料进行研磨粉碎,得到毫米级13c标记聚乙烯微塑料,并将毫米级13c标记聚乙烯微塑料进行目标粒径筛选,得到不同粒径的毫米级稳定同位素13c标记聚乙烯微塑料;将毫米级13c标记聚乙烯微塑料与直径8mm的玛瑙球以1:80的质量比进行混合;对混合物进行球磨处理,得到微米级13c标记聚乙烯微塑料;将微米级13c标记聚乙烯微塑料进行去离子超声处理以及粒径分级过滤处理;将粒径分级过滤后的微米级13c标记聚乙烯微塑料进行烘干,得到不同粒径的微米级稳定同位素13c标记聚乙烯微塑料,其中烘干温度为35-45℃。这样,可以制备得到不同粒径的毫米级、微米级稳定同位素13c标记聚乙烯微塑料,并且制备得到的是具有与自然环境中真实微塑料相似的形态特征的稳定同位素

13

c标记

聚乙烯微塑料,不仅成本较低,还可以制备得到不同粒径的稳定同位素

13

c标记聚乙烯微塑料。

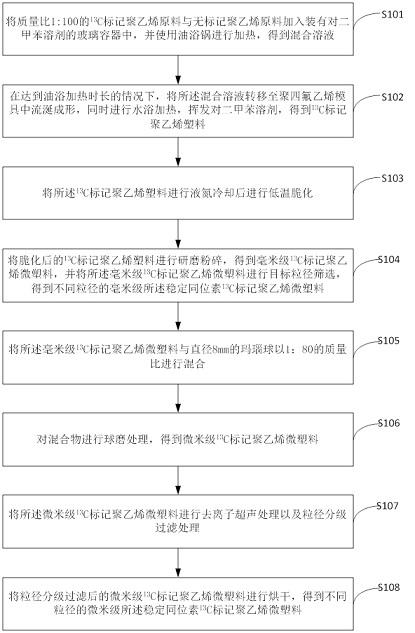

附图说明

17.图1为根据本发明提供的一种稳定同位素

13

c标记聚乙烯微塑料的制备方法的流程图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.请参阅图1,本发明提供一种技术方案:一种稳定同位素

13

c标记聚乙烯微塑料的制备方法。所述制备方法包括如下步骤。

20.在步骤s101中,将质量比1:100的

13

c标记聚乙烯原料与无标记聚乙烯原料加入装有对二甲苯溶剂的玻璃容器中,并使用油浴锅进行加热,得到混合溶液,其中,油浴加热温度为120-130℃,油浴加热时长为大于30min;在步骤s102中,在达到油浴加热时长的情况下,将所述混合溶液转移至聚四氟乙烯模具中流涎成形,同时进行水浴加热,挥发对二甲苯溶剂,得到

13

c标记聚乙烯塑料,其中水浴加热温度为80-100℃;在步骤s103中,将所述

13

c标记聚乙烯塑料进行液氮冷却后进行低温脆化;在步骤s104中,将脆化后的

13

c标记聚乙烯塑料进行研磨粉碎,得到毫米级

13

c标记聚乙烯微塑料,并将所述毫米级

13

c标记聚乙烯微塑料进行目标粒径筛选,得到不同粒径的毫米级所述稳定同位素

13

c标记聚乙烯微塑料;在步骤s105中,将所述毫米级

13

c标记聚乙烯微塑料与直径8mm的玛瑙球以1:80的质量比进行混合;在步骤s106中,对混合物进行球磨处理,得到微米级

13

c标记聚乙烯微塑料;在步骤s107中,将所述微米级

13

c标记聚乙烯微塑料进行去离子超声处理以及粒径分级过滤处理;在步骤s108中,将粒径分级过滤后的微米级

13

c标记聚乙烯微塑料进行烘干,得到不同粒径的微米级所述稳定同位素

13

c标记聚乙烯微塑料,其中烘干温度为35-45℃。

21.本公开实施例中,上述不同粒径的毫米级、微米级稳定同位素

13

c标记聚乙烯微塑料即为所需的微塑料。

22.上述制备方法可以制备得到不同粒径的毫米级、微米级稳定同位素

13

c标记聚乙烯微塑料,并且制备得到的是具有与自然环境中真实微塑料相似的形态特征的稳定同位素

13

c标记聚乙烯微塑料,不仅成本较低,还可以制备得到不同粒径的稳定同位素

13

c标记聚乙烯微塑料。

23.在本发明一种实施例中,所述对混合物进行球磨处理,得到微米级

13

c标记聚乙烯微塑料的步骤,包括:

使用行星式球磨仪,在300r/m条件下对混合物进行球磨12h以上,在球磨过程中,每隔3小时转换一次旋转方向,得到微米级

13

c标记聚乙烯微塑料。

24.在本发明一种实施例中,所述将所述微米级

13

c标记聚乙烯微塑料进行去离子超声处理以及粒径分级过滤处理的步骤,包括:将所述微米级

13

c标记聚乙烯微塑料进行去离子悬着分散,并超声处理1h以上;将超声后的所述微米级

13

c标记聚乙烯微塑料用去离子水润洗,以将微米级

13

c标记聚乙烯微塑料转移。

25.在本发明一种实施例中,所述将所述微米级

13

c标记聚乙烯微塑料进行去离子超声处理以及粒径分级过滤处理,包括:将所述微米级

13

c标记聚乙烯微塑料进行去离子超声处理,并将去离子超声处理后的所述微米级

13

c标记聚乙烯微塑料,通过不同孔径的滤膜进行粒径分级过滤处理。

26.在本发明一种实施例中,所述油浴加热温度为125℃。

27.在本发明一种实施例中,所述水浴加热温度为90℃。

28.在本发明一种实施例中,所述真空加热温度为120℃。

29.在本发明一种实施例中,所述烘干温度为40℃。

30.在本发明一种实施例中,所述将所述

13

c标记聚乙烯塑料进行液氮冷却后进行低温脆化的步骤,包括:将所述

13

c标记聚乙烯塑料进行液氮冷却后,在恒温-80

°

c以下进行24h以上的低温脆化。

31.具体地,请参照以下实施例。

32.实施例1本实施例提供一种稳定同位素

13

c标记聚乙烯微塑料的制备方法,包括以下步骤:将质量比1:100的

13

c标记聚乙烯原料与无标记聚乙烯原料加入装有对二甲苯溶剂的玻璃容器中,并使用油浴锅进行加热,得到混合溶液,其中,油浴加热温度为125℃,油浴加热时长为大于30min;在达到油浴加热时长的情况下,将所述混合溶液转移至聚四氟乙烯模具中流涎成形,同时进行水浴加热,挥发对二甲苯溶剂,得到

13

c标记聚乙烯塑料,其中水浴加热温度为90℃;将所述

13

c标记聚乙烯塑料进行液氮冷却后,在恒温-80

°

c以下进行24h以上的低温脆化;将脆化后的

13

c标记聚乙烯塑料进行研磨粉碎,得到毫米级

13

c标记聚乙烯微塑料,并将所述毫米级

13

c标记聚乙烯微塑料进行目标粒径筛选,得到不同粒径的毫米级所述稳定同位素

13

c标记聚乙烯微塑料;将所述毫米级

13

c标记聚乙烯微塑料与直径8mm的玛瑙球以1:80的质量比进行混合;使用行星式球磨仪,在300r/m条件下对混合物进行球磨12h以上,在球磨过程中,每隔3小时转换一次旋转方向,得到微米级

13

c标记聚乙烯微塑料;将所述微米级

13

c标记聚乙烯微塑料进行去离子悬着分散,并超声处理1h以上;将超声后的所述微米级

13

c标记聚乙烯微塑料用去离子水润洗,以将微米级

13

c标

记聚乙烯微塑料转移;将去离子超声处理后的所述微米级

13

c标记聚乙烯微塑料,通过不同孔径的滤膜进行粒径分级过滤处理;将粒径分级过滤后的微米级

13

c标记聚乙烯微塑料进行烘干,得到不同粒径的微米级所述稳定同位素

13

c标记聚乙烯微塑料,其中烘干温度为40℃。将不同粒径的毫米级、微米级稳定同位素

13

c标记聚乙烯微塑料即为所需的微塑料装入棕色容器中,密封避光保存。

33.实施例2本实施例提供一种稳定同位素

13

c标记聚乙烯微塑料的制备方法,包括以下步骤:将质量比1:100的

13

c标记聚乙烯原料与无标记聚乙烯原料加入装有对二甲苯溶剂的玻璃容器中,并使用油浴锅进行加热,得到混合溶液,其中,油浴加热温度为120℃,油浴加热时长为大于30min;在达到油浴加热时长的情况下,将所述混合溶液转移至聚四氟乙烯模具中流涎成形,同时进行水浴加热,挥发对二甲苯溶剂,得到

13

c标记聚乙烯塑料,其中水浴加热温度为80℃;将所述

13

c标记聚乙烯塑料进行液氮冷却后,在恒温-80

°

c以下进行24h以上的低温脆化;将脆化后的

13

c标记聚乙烯塑料进行研磨粉碎,得到毫米级

13

c标记聚乙烯微塑料,并将所述毫米级

13

c标记聚乙烯微塑料进行目标粒径筛选,得到不同粒径的毫米级所述稳定同位素

13

c标记聚乙烯微塑料;将所述毫米级

13

c标记聚乙烯微塑料与直径8mm的玛瑙球以1:80的质量比进行混合;使用行星式球磨仪,在300r/m条件下对混合物进行球磨12h以上,在球磨过程中,每隔3小时转换一次旋转方向,得到微米级

13

c标记聚乙烯微塑料;将所述微米级

13

c标记聚乙烯微塑料进行去离子悬着分散,并超声处理1h以上;将超声后的所述微米级

13

c标记聚乙烯微塑料用去离子水润洗,以将微米级

13

c标记聚乙烯微塑料转移;将去离子超声处理后的所述微米级

13

c标记聚乙烯微塑料,通过不同孔径的滤膜进行粒径分级过滤处理;将粒径分级过滤后的微米级

13

c标记聚乙烯微塑料进行烘干,得到不同粒径的微米级所述稳定同位素

13

c标记聚乙烯微塑料,其中烘干温度为35℃。不同粒径的毫米级、微米级稳定同位素

13

c标记聚乙烯微塑料即为所需的微塑料装入棕色容器中,密封避光保存。

34.实施例3本实施例提供一种稳定同位素

13

c标记聚乙烯微塑料的制备方法,包括以下步骤:将质量比1:100的

13

c标记聚乙烯原料与无标记聚乙烯原料加入装有对二甲苯溶剂的玻璃容器中,并使用油浴锅进行加热,得到混合溶液,其中,油浴加热温度为130℃,油浴加热时长为大于30min;在达到油浴加热时长的情况下,将所述混合溶液转移至聚四氟乙烯模具中流涎成形,同时进行水浴加热,挥发对二甲苯溶剂,得到

13

c标记聚乙烯塑料,其中水浴加热温度为100℃;

将所述

13

c标记聚乙烯塑料进行液氮冷却后,在恒温-80

°

c以下进行24h以上的低温脆化;将脆化后的

13

c标记聚乙烯塑料进行研磨粉碎,得到毫米级

13

c标记聚乙烯微塑料,并将所述毫米级

13

c标记聚乙烯微塑料进行目标粒径筛选,得到不同粒径的毫米级所述稳定同位素

13

c标记聚乙烯微塑料;将所述毫米级

13

c标记聚乙烯微塑料与直径8mm的玛瑙球以1:80的质量比进行混合;使用行星式球磨仪,在300r/m条件下对混合物进行球磨12h以上,在球磨过程中,每隔3小时转换一次旋转方向,得到微米级

13

c标记聚乙烯微塑料;将所述微米级

13

c标记聚乙烯微塑料进行去离子悬着分散,并超声处理1h以上;将超声后的所述微米级

13

c标记聚乙烯微塑料用去离子水润洗,以将微米级

13

c标记聚乙烯微塑料转移;将去离子超声处理后的所述微米级

13

c标记聚乙烯微塑料,通过不同孔径的滤膜进行粒径分级过滤处理;将粒径分级过滤后的微米级

13

c标记聚乙烯微塑料进行烘干,得到不同粒径的微米级所述稳定同位素

13

c标记聚乙烯微塑料,其中烘干温度为45℃。不同粒径的毫米级、微米级稳定同位素

13

c标记聚乙烯微塑料即为所需的微塑料装入棕色容器中,密封避光保存。

35.实施例4本实施例提供一种稳定同位素

13

c标记聚乙烯微塑料的制备方法,包括以下步骤:将质量比1:100的

13

c标记聚乙烯原料与无标记聚乙烯原料加入装有对二甲苯溶剂的玻璃容器中,并使用油浴锅进行加热,得到混合溶液,其中,油浴加热温度为125℃,油浴加热时长为大于30min;在达到油浴加热时长的情况下,将所述混合溶液转移至聚四氟乙烯模具中流涎成形,同时进行水浴加热,挥发对二甲苯溶剂,得到

13

c标记聚乙烯塑料,其中水浴加热温度为90℃;将所述

13

c标记聚乙烯塑料进行液氮冷却后,在恒温-80

°

c以下进行24h以上的低温脆化;将脆化后的

13

c标记聚乙烯塑料进行研磨粉碎,得到毫米级

13

c标记聚乙烯微塑料,并将所述毫米级

13

c标记聚乙烯微塑料进行目标粒径筛选,得到不同粒径的毫米级所述稳定同位素

13

c标记聚乙烯微塑料;将所述毫米级

13

c标记聚乙烯微塑料与直径8mm的玛瑙球以1:80的质量比进行混合;使用行星式球磨仪,在300r/m条件下对混合物进行球磨12h以上,在球磨过程中,每隔3小时转换一次旋转方向,得到微米级

13

c标记聚乙烯微塑料;将所述微米级

13

c标记聚乙烯微塑料进行去离子悬着分散,并超声处理1h以上;将超声后的所述微米级

13

c标记聚乙烯微塑料用去离子水反复润洗,以将微米级

13

c标记聚乙烯微塑料转移;将去离子超声处理后的所述微米级

13

c标记聚乙烯微塑料,通过不同孔径的滤膜进行粒径分级过滤处理;

将粒径分级过滤后的微米级

13

c标记聚乙烯微塑料进行烘干,得到不同粒径的微米级所述稳定同位素

13

c标记聚乙烯微塑料,其中烘干温度为38℃。不同粒径的毫米级、微米级稳定同位素

13

c标记聚乙烯微塑料即为所需的微塑料装入棕色容器中,密封避光保存。

36.实施例5本实施例提供一种稳定同位素

13

c标记聚乙烯微塑料的制备方法,包括以下步骤:将质量比1:100的

13

c标记聚乙烯原料与无标记聚乙烯原料加入装有对二甲苯溶剂的玻璃容器中,并使用油浴锅进行加热,得到混合溶液,其中,油浴加热温度为128℃,油浴加热时长为大于30min;在达到油浴加热时长的情况下,将所述混合溶液转移至聚四氟乙烯模具中流涎成形,同时进行水浴加热,挥发对二甲苯溶剂,得到

13

c标记聚乙烯塑料,其中水浴加热温度为92℃;将所述

13

c标记聚乙烯塑料进行液氮冷却后,在恒温-80

°

c以下进行24h以上的低温脆化;将脆化后的

13

c标记聚乙烯塑料进行研磨粉碎,得到毫米级

13

c标记聚乙烯微塑料,并将所述毫米级

13

c标记聚乙烯微塑料进行目标粒径筛选,得到不同粒径的毫米级所述稳定同位素

13

c标记聚乙烯微塑料;将所述毫米级

13

c标记聚乙烯微塑料与直径8mm的玛瑙球以1:80的质量比进行混合;使用行星式球磨仪,在300r/m条件下对混合物进行球磨12h以上,在球磨过程中,每隔3小时转换一次旋转方向,得到微米级

13

c标记聚乙烯微塑料;将所述微米级

13

c标记聚乙烯微塑料进行去离子悬着分散,并超声处理1h以上;将超声后的所述微米级

13

c标记聚乙烯微塑料用去离子水润洗,以将微米级

13

c标记聚乙烯微塑料转移;将去离子超声处理后的所述微米级

13

c标记聚乙烯微塑料,通过不同孔径的滤膜进行粒径分级过滤处理;将粒径分级过滤后的微米级

13

c标记聚乙烯微塑料进行烘干,得到不同粒径的微米级所述稳定同位素

13

c标记聚乙烯微塑料,其中烘干温度为40℃。不同粒径的毫米级、微米级稳定同位素

13

c标记聚乙烯微塑料即为所需的微塑料装入棕色容器中,密封避光保存。

37.上述制备方法可以制备得到不同粒径的毫米级、微米级稳定同位素

13

c标记聚乙烯微塑料,并且制备得到的是具有与自然环境中真实微塑料相似的形态特征的稳定同位素

13

c标记聚乙烯微塑料,不仅成本较低,还可以制备得到不同粒径的稳定同位素

13

c标记聚乙烯微塑料。

38.以上述依据本技术的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项申请技术思想的范围内,进行多样的变更以及修改。本项申请的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

39.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1