一种基于压力附聚技术制备透明ABS树脂的方法与流程

一种基于压力附聚技术制备透明abs树脂的方法

技术领域

1.本发明涉及合成树脂技术领域,更具体的说是涉及一种基于压力附聚技术制备透明abs树脂的方法。

背景技术:

2.压力附聚技术是一种制备大粒径聚合物乳胶粒子的方法,其原理上是在高压条件下将小粒径胶乳通过均化器,利用胶乳通过均化器小孔时在胶乳内部产生空穴形成剪切力,使其乳胶粒子的稳定性下降,进而促进小粒径乳胶粒子之间发生聚集,达到快速聚并形成大粒径胶乳的目的,此方法制备大粒径胶乳属于两步法,且是物理法,中间过程并无化学反应过程。压力附聚技术是最早美国ge公司所开发的大粒径胶乳生产技术,现已广泛地应用于大粒径聚丁二烯胶乳的制备工艺。压力附聚过程中,小粒径胶乳的自身的性质是从本质上决定了附聚效果,一般而言,小粒径胶乳的玻璃化转变温度越低,其附聚效果越明显;反之,小粒径胶乳的玻璃化转变温度越高其附聚效果越不明显。长期以来,压力附聚技术仅使用在制备大粒径聚丁二烯胶乳的工艺生产过程中,并未对其他品种的胶乳适用,且因为压力附聚条件较为复杂,也很少有研究机构对其进行过系统研究。

3.透明abs树脂是abs树脂中特种牌号,因自身透光率可以达到85%以上且具备良好的力学性能和加工性能而备受市场青睐,目前全球透明abs树脂的消费量已经超过50万吨规模。在透明abs树脂生产中,目前尚没有任何工厂和研究机构采用压力附聚技术进行生产或实验研究。透明abs之所以透明,是利用调整基体树脂和分散树脂之间的折光指数原理,使其两者折光指数的差值小于0.005,进而可以保证abs树脂实现透明。但在abs树脂中,由于聚丁二烯橡胶相的折光指数较低,仅为1.515,而聚苯乙烯和聚丙烯腈的折光指数分别为1.591和1.52,均高于聚丁二烯,因此在构建透明abs树脂的过程中无法仅用此三种成分实现abs树脂的透明。通常是将折光指数更小的聚甲基丙烯酸甲酯(pmma,折光指数为1.492)与san树脂进行共混或共聚降低基体树脂的折光指数,或者将苯乙烯与丁二烯进行共聚提高分散相的折光指数。专利cn201611163490.2报道了一种连续本体技术制备透明abs树脂的方法,其所使用的橡胶是溶聚丁苯橡胶,经过与苯乙烯、丙烯腈、甲基丙烯酸甲酯进行共聚合脱挥制备而成。《化工新材料》期刊(2008,36:33-36)报道一种透明abs树脂的制备方法,其是利用一步法制备大粒径sbr胶乳,然后经过悬浮聚合技术制备msan树脂,最后将sbr胶乳经过乳液接枝制备成mbs树脂后与msan进行共混制备出透明abs树脂,值得注意的本研究制备大粒径sbr胶乳的方法为一步乳液聚合技术,该技术的缺点在于制备的sbr胶乳的单体转化率较低,仅能达到90%左右,致使聚合前后的单体投料比与聚合物真正组成有所差异,该方法难以工业化放大。《中国塑料》(2009,23:20-23)采用了类似的方法制备mbs树脂,但基体树脂选择了san树脂和pmma树脂来进行折光指数匹配,最终制备成了透明abs树脂。

4.截止目前专利和期刊论文报道的研究看,目前工业和学术研究中制备透明abs树脂的方法均为本体聚合技术和一步法制备sbr乳液接枝技术掺混msan或pmma和san树脂。但如前面所述,一步法制备大粒径sbr胶乳技术的局限性在于其最终单体转化率仅为90%左

右,导致其单体投料比与最终聚合物组成不一致,进而在实践生产中会存在较大差异性,因此采用一步法制备大粒径sbr胶乳方法制备透明abs树脂工业稳定性较差。此外,pmma和san树脂是部分相容体系,两者具有低温相容而高温不相容的特征,此相容性的差异也会影响透明abs树脂的制备,因此,开发一种新的abs树脂技术对于克服上述局限性是本领域技术人员亟待解决的问题。

技术实现要素:

5.有鉴于此,本发明提供了一种基于压力附聚技术制备透明abs树脂的方法,采用压力附聚技术,将乳液聚合制备的小粒径sbr胶乳利用压力均质制备成大粒径sbr胶乳,再将sbr胶乳表面接枝苯乙烯和甲基丙烯酸甲酯,最后絮凝后与商品级ms树脂和san树脂进行熔融挤出,最终制备成透明abs树脂。

6.为实现上述目的,本发明采用如下技术方案:

7.一种基于压力附聚技术制备透明abs树脂的方法,包括以下步骤:

8.(1)将乳化剂、电解质置于、脱盐水中全溶解后加入到反应釜中,然后向反应釜中加入丁二烯和苯乙烯单体混合物和链转移剂,搅拌混匀后升温至55~75℃,加入引发剂反应8~14h,得到小粒径sbr胶乳;

9.(2)将步骤(1)获得的小粒径sbr胶乳置于压力均质机内5~40mpa条件下进行压力附聚,获得大粒径sbr胶乳;

10.(3)将步骤(2)获得的大粒径sbr胶乳干基置于反应釜中,加入螯合剂、还原剂和助还原剂,然后逐滴加入含有引发剂的单体混合物,于55~75℃进行乳液接枝,接枝反应后,加入乳液型抗氧剂,获得透明abs接枝物乳液;

11.(4)将步骤(3)获得的透明abs接枝物乳液用絮凝剂进行破乳、脱水烘干后获得透明abs接枝共聚物粉;

12.(5)将步骤(4)获得的透明abs接枝共聚物粉、ms树脂、san树脂和pmma树脂熔融挤出共混即获得透明abs树脂。

13.优选的,按照重量份数比,步骤(1)中所述的乳化剂:电解质:脱盐水:丁二烯和苯乙烯单体混合物:链转移剂:引发剂=(1~5):(0.1~1份):(100~200):100:(0.1~1):(0.1~1),丁二烯和苯乙烯单体混合物中丁二烯所占质量份数为60~95%。

14.优选的,所述乳化剂为歧化松香酸钾皂、脂肪酸钾皂、油酸钾皂中的一种或几种混合,所述电解质为碳酸钾、碳酸钠、碳酸氢钾、碳酸氢钠中的一种或几种混合,所述链转移剂为叔十二烷基硫醇或正十二烷基硫醇中的一种,所述引发剂为过硫酸钾、过硫酸铵、过硫酸钠中的一种。

15.优选的,按照重量份数比,步骤(3)中所述的大粒径sbr胶乳干基:螯合剂:还原剂:助还原剂:引发剂:单体混合物:抗氧剂=(40~80):(0.1-1):(0.1-1):(0.001-0.01):(0.1~1):(0-210):(0.5~2)。

16.优选的,所述的单体混合物包括质量份0-80份甲基丙烯酸甲酯、0-80份苯乙烯和0-50份丙烯腈,滴加单体混合物时间2-5h。

17.优选的,步骤(3)中乳液接枝聚合过程中的聚合物和单体总浓度控制在30~50wt%。

18.优选的,步骤(3)中所述螯合剂为焦磷酸钠盐、乙二胺四乙酸二钠盐中的一种,所述还原剂为葡萄糖、果糖、吊白块中的一种,所述还原剂为硫酸亚铁,所述引发剂为过氧化氢异丙苯,所述抗氧剂为酚类抗氧剂和硫醚类抗氧剂的混合物。

19.优选的,按照重量份数比,步骤(4)中所述的透明abs接枝物乳液:絮凝剂=1:(0.001~0.02)。

20.优选的,所述絮凝剂为硫酸、硫酸镁、氯化钙中的一种或几种混合。

21.优选的,按照重量份数比,步骤(5)中透明abs接枝共聚物粉:ms树脂:san树脂:pmma树脂=(2~3):(5~8):(0~3):(0~7)。

22.进一步的,所述ms树脂为甲基丙烯酸甲酯和苯乙烯的共聚物(其中甲基丙烯酸酯含量为40-80%),san树脂为苯乙烯和丙烯腈的共聚物(其中苯乙烯比例为60-80%),pmma树脂为聚甲基丙烯酸甲酯。

23.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种基于压力附聚技术制备透明abs树脂的方法,具有如下有益效果:

24.使用压力附聚技术制备了大粒径sbr胶乳,并通过乳液接枝聚合技术制备了透明abs树脂用高胶粉,最后与商品级ms树脂、pmma树脂和san树脂进行熔融共混即可以制备出透明abs树脂。

具体实施方式

25.下面将结合本发明的实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1

27.(1)将15g乳化剂歧化松香酸钾皂(干基),10g乳化剂油酸钾皂(干基),8g电解质碳酸钾和2g碳酸氢钠置于1500g脱盐水中,使其完全溶解后加入到反应釜中,然后向反应釜中加入丁二烯750g和苯乙烯250g和3g的链转移剂正十二烷基硫醇,开启搅拌使其混合均匀后,升温至65℃,加入引发剂过硫酸钠4g引发聚合反应。聚合时间为12小时,即可以获得小粒径sbr胶乳;

28.(2)将获得的小粒径胶乳用压力均质机进行压力附聚,调控压力为25mpa,经压力均质后即可以获得大粒径sbr胶乳;

29.(3)将压力附聚后的大粒径sbr胶乳干基600g(干基)置于反应釜中,加入氧化还原引发体系中的螯合剂焦磷酸钠3g、还原剂葡萄糖2g和助还原剂硫酸亚铁0.01g,引发剂过氧化氢异丙苯6g置于单体甲基丙烯酸甲酯300g、苯乙烯和90g和丙烯腈10g混合物逐渐滴加至装有sbr胶乳的反应釜中,于65℃进行乳液接枝,滴加单体时间控制在3小时范围内,接枝聚合过程中的聚合物和单体总浓度控制在40wt%,接枝聚合反应后,加入乳液型抗氧剂25g,即可以获得透明abs树脂中接枝聚合物乳液;

30.(4)将获得的透明abs接枝物乳液100份用0.5份絮凝剂硫酸进行破乳、脱水烘干后即可以获得透明abs树脂接枝共聚物粉;

31.(5)将获得的透明abs接枝共聚物粉25份,ms树脂72.6份,pmma树脂2.4份进行熔融

挤出共混即可以获得透明abs树脂。

32.实施例2

33.(1)将15g乳化剂脂肪酸钾(干基),8g乳化剂油酸钾皂(干基),10g电解质碳酸钾置于1500g脱盐水中,使其完全溶解后加入到反应釜中,然后向反应釜中加入丁二烯750g和苯乙烯250g和2g的链转移剂叔十二烷基硫醇,开启搅拌使其混合均匀后,升温至65℃,加入引发剂过硫酸钾3g引发聚合反应,聚合时间为12小时,即可以获得小粒径sbr胶乳;

34.(2)将获得的小粒径胶乳用压力均质机进行压力附聚,调控压力为20mpa,经压力均质后即可以获得大粒径sbr胶乳;

35.(3)将压力附聚后的大粒径sbr胶乳干基600g(干基)置于反应釜中,加入氧化还原引发体系中的螯合剂乙二胺四乙酸二钠盐3g、还原剂吊白块1g和助还原剂硫酸亚铁0.01g,引发剂过氧化氢异丙苯6g置于单体甲基丙烯酸甲酯270g、苯乙烯和100g和丙烯腈30g混合物逐渐滴加至装有sbr胶乳的反应釜中,于70℃进行乳液接枝,滴加单体时间控制在3小时范围内,接枝聚合过程中的聚合物和单体总浓度控制在45%,接枝聚合反应后,加入乳液型抗氧剂25g,即可以获得透明abs树脂中接枝聚合物乳液;

36.(4)将获得的透明abs接枝物乳液100份用0.5份絮凝剂硫酸镁进行破乳、脱水烘干后即可以获得透明abs树脂接枝共聚物粉;

37.(5)将获得的透明abs接枝共聚物粉25份,ms树脂65.55份,san树脂3.75份进行熔融挤出共混即可以获得透明abs树脂。

38.实施例3

39.与实施例2的不同之处在于步骤(5)中将获得的透明abs接枝共聚物粉25份,pmma树脂56份,san树脂44份进行熔融挤出共混即可以获得透明abs树脂。

40.实施例4

41.(1)将15g乳化剂脂肪酸钾(干基),8g乳化剂油酸钾皂(干基),10g电解质碳酸钾置于1500g脱盐水中,使其完全溶解后加入到反应釜中,然后向反应釜中加入丁二烯700g和苯乙烯300g和2g的链转移剂叔十二烷基硫醇。开启搅拌使其混合均匀后,升温至65℃,加入引发剂过硫酸钾3g引发聚合反应,聚合时间为12小时,即可以获得小粒径sbr胶乳;

42.(2)将获得的小粒径胶乳用压力均质机进行压力附聚,调控压力为30mpa,经压力均质后即可以获得大粒径sbr胶乳;

43.(3)将压力附聚后的大粒径sbr胶乳干基600g(干基)置于反应釜中,加入氧化还原引发体系中的螯合剂乙二胺四乙酸二钠盐3g、还原剂吊白块1g和助还原剂硫酸亚铁0.01g,引发剂过氧化氢异丙苯6g置于单体甲基丙烯酸甲酯270g、苯乙烯和100g和丙烯腈30g混合物逐渐滴加至装有sbr胶乳的反应釜中,于70℃进行乳液接枝,滴加单体时间控制在3小时范围内,接枝聚合过程中的聚合物和单体总浓度控制在45%,接枝聚合反应后,加入乳液型抗氧剂25g,即可以获得透明abs树脂中接枝聚合物乳液;

44.(4)将获得的透明abs接枝物乳液100份用0.5份絮凝剂硫酸镁进行破乳、脱水烘干后即可以获得透明abs树脂接枝共聚物粉;

45.(5)将获得的透明abs接枝共聚物粉25份,pmma树脂52份,san树脂48份进行熔融挤出共混即可以获得透明abs树脂。

46.对比例1

47.lg公司商品透明abs树脂tr558。

48.试验测试效果:

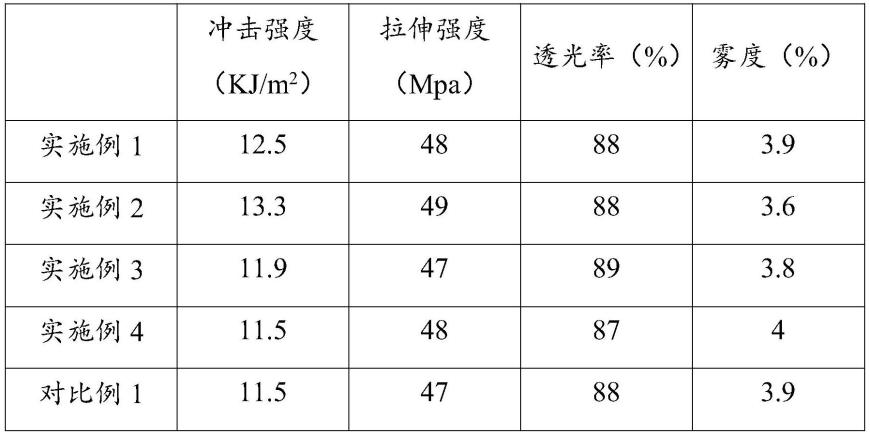

49.按照astmd256标准、astmd638标准测试实施例中透明abs树脂的力学性能,利用雾度仪测试其雾度和树脂透光性能(1mm标准样片),其获得数据如下表所示:

50.表1透明abs树脂性能参数表

[0051][0052]

从数据表可以看出,本发明制备的透明abs树脂主要技术参数与进口商品相当,但由于采用了压力附聚技术减少了废水的排放,缩短了生产周期,进而工艺路线具备一定的先进性。

[0053]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0054]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1