一种低噪音高抗冲聚丙烯复合材料及其制备方法和应用与流程

1.本发明涉及高分子材料技术领域,更具体地,涉及一种低噪音高抗冲聚丙烯复合材料及其应用。

背景技术:

2.聚丙烯(pp)具有低密度、低成本、耐腐蚀、绝缘性好、优良的综合性能等优点,随着汽车轻量化需求的增长,pp在汽车上的应用呈现不断上涨的趋势,目前用pp制造的汽车零配件很多,如汽车保险杠、门板、立柱护板、座椅护板、各种仪表板、各类汽车内饰等等。

3.近年来,汽车行业对车内噪音的关注度越来越高,车内噪音主要源于车内部件的摩擦及联合部件间的挤压,噪音非常影响用户的驾驶体验,长期的噪音会损害用户的身心健康。传统手段降低车内噪音如润滑油、毛毡等工序复杂,需要额外的费用及劳动力,因此车用低噪音材料一直是汽车行业的必需品,

4.目前对于车用聚丙烯部件,噪音问题是其影响客户体验的主要问题之一。为了解决聚丙烯材料的噪音问题,现有技术公开了一种低噪音车用聚丙烯复合材料及其制备方法,其在聚丙烯中加入了交联橡胶粉,并且控制交联橡胶粉的粒径为10μm~500μm,粒径越大对噪音降低的效果越好。然而,当交联橡胶粉中橡胶粒径大于500μm时,由于交联橡胶粉与基体树脂相容性差,较大尺寸的颗粒物会存在明显的相界面,容易成为缺陷点,因此会降低材料的冲击性能,无法实现同时降低噪音且提高冲击强度的效果。

技术实现要素:

5.本发明要解决的技术问题是克服现有低噪音聚丙烯材料无法同时达到降低噪音和提高冲击强度的缺陷和不足,提供一种低噪音高抗冲聚丙烯复合材料,通过聚丙烯树脂、聚烯烃类热塑性硫化橡胶和极性润滑剂的协同作用,有效降低了复合材料的噪音,能够将噪音分贝数降低到53分贝以下,而且还能提高复合材料的冲击性能。

6.本发明的还一目的在于提供一种低噪音高抗冲聚丙烯复合材料的制备方法。

7.本发明的另一目的在于提供一种低噪音高抗冲聚丙烯复合材料在制备汽车内饰中的应用。

8.本发明的又一目的在于提供一种塑料制品。

9.本发明上述目的通过以下技术方案实现:

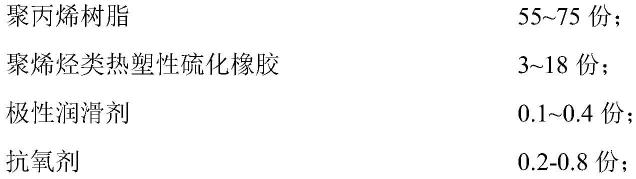

10.一种低噪音高抗冲聚丙烯复合材料,按重量份数计,包括如下组分:

[0011][0012]

其中,所述聚烯烃类热塑性硫化橡胶包括连续相和分散相,所述连续相为聚丙烯

和/或聚乙烯,所述分散相为橡胶;

[0013]

所述聚烯烃类热塑性硫化橡胶中,橡胶的质量含量为50~70%;

[0014]

所述聚烯烃类热塑性硫化橡胶中,橡胶的平均粒径为500~700μm。

[0015]

本发明的低噪音高抗冲聚丙烯复合材料,通过聚丙烯树脂、聚烯烃类热塑性硫化橡胶和极性润滑剂的协同作用,有效降低了复合材料的噪音,能够将噪音分贝数降低到53分贝以下,而且还能提高复合材料的冲击性能。

[0016]

其中,本发明的低噪音高抗冲聚丙烯复合材料各组分的作用机理具体如下:

[0017]

本发明的聚烯烃类热塑性硫化橡胶,橡胶的质量含量高于50%,主要为橡胶相,在极性润滑剂的作用下,聚烯烃类热塑性硫化橡胶能够分散在聚丙烯树脂中,制备成复合材料后能够在复合材料的表面形成圆形的凸起,在实际使用的过程中,复合材料表面的圆形凸起与其他材料直接接触摩擦,降低了复合材料与其他材料制件的接触面积,因此达到了降低噪音的目的。橡胶的质量含量高于70%,无法形成聚烯烃类热塑性硫化橡胶。

[0018]

本发明的聚烯烃类热塑性硫化橡胶中的连续相为聚丙烯和/或聚乙烯,与基体树脂聚丙烯具有较好的相容性,因此,即使聚烯烃类热塑性硫化橡胶的平均粒径较大时,也不会对复合材料的冲击强度产生负面影响,反而聚烯烃类热塑性硫化橡胶还能够提高复合材料的冲击强度。

[0019]

聚烯烃类热塑性硫化橡胶橡胶的平均粒径过小,橡胶的粒径过小,无法在复合材料的表面形成具有足够大的圆形的凸起,因此无法降低复合材料与其他材料制件的接触面积,无法降低噪音。聚烯烃类热塑性硫化橡胶橡胶的平均粒径过大,橡胶的粒径过大,由于较大尺寸的颗粒物会存在明显的相界面,存在应力缺陷点,会导致体系力学性能下降明显。

[0020]

分散相中的橡胶可以为三元乙丙橡胶(epdm)、丁腈橡胶(nbr)、天然橡胶(nr)、苯乙烯丁二烯橡胶(sbr)或丁基橡胶(iir)中的一种或几种。

[0021]

聚烯烃类热塑性硫化橡胶的重量份数过少时,无法在制件的表面形成圆形凸起,无法达到降低噪音的效果。聚烯烃类热塑性硫化橡胶的重量份数过多时,能够在制件的表面形成大量密集的圆形凸起,但增加份数对降低噪音的影响不大,反而造成复合材料的刚性显著降低。

[0022]

极性润滑剂的作用在于能降低材料表面的摩擦系数。因复合材料的基体树脂是聚丙烯,为非极性的树脂,极性润滑剂能迅速迁移至材料表面,降低表面摩擦系数,在与其他零件的挤压过程中,降低摩擦,从而进一步降低噪音的产生。

[0023]

抗氧剂的作用为防止聚丙烯树脂和聚烯烃类热塑性硫化橡胶加工过程中的分解。抗氧剂可以为受阻酚类抗氧和亚磷酸酯类抗氧剂。

[0024]

优选地,为了使得低噪音高抗冲聚丙烯复合材料的低噪音性能和冲击强度的两个性能维持相对平衡,低噪音高抗冲聚丙烯复合材料按重量份数计,包括如下组分:

[0025][0026]

为了进一步降低低噪音高抗冲聚丙烯复合材料的噪音,优选地,所述聚烯烃类热

塑性硫化橡胶中的橡胶含量为60~68%。

[0027]

为了进一步降低噪音并维持较高的冲击强度,优选地,所述聚烯烃类热塑性硫化橡胶中橡胶的平均粒径为550~650μm。

[0028]

本发明复合材料尤其适用于橡胶的平均粒径为550~650μm的聚烯烃类热塑性硫化橡胶。橡胶尺寸越大,在材料表面形成的球状凸起越大,对降低噪音的效果越好,本发明的聚烯烃类热塑性硫化橡胶中橡胶的连续相与聚丙烯树脂具有很好的相容性,能够减少因橡胶的平均粒径过大使得橡胶与聚丙烯基材的相界面由于应力缺陷点越多造成冲击强度降低的幅度。

[0029]

优选地,所述极性润滑剂为酰胺类润滑剂和/或硬脂酸类润滑剂。

[0030]

酰胺类润滑剂可以为油酸酰胺、芥酸酰胺、硬脂酸酰胺或n,n,-亚乙基双硬脂酰胺中的一种或几种。

[0031]

酰胺类润滑剂和硬脂酸类润滑剂能够提高聚烯烃类热塑性硫化橡胶在聚丙烯树脂中的分散性,使得聚烯烃类热塑性硫化橡胶在复合材料的表面形成圆形凸起,从而起到降低噪音的效果。

[0032]

优选地,所述抗氧剂为受阻酚类抗氧剂和亚磷酸酯类抗氧剂。

[0033]

优选地,所述聚丙烯树脂的熔体质量流动速率为10~100g/10min,测试标准为gb/t 3682-2000,测试条件为230℃,2.16kg。

[0034]

所述聚丙烯树脂为均聚聚丙烯树脂和/或共聚聚丙烯树脂。

[0035]

在实际应用中,根据实际性能需要,按重量份数计,还包括无机填料0~30份和增韧剂0~30份。

[0036]

无机填料选自滑石粉、硅灰石、云母粉、碳酸钙、高岭土的一种或者其混合物。

[0037]

增韧剂可选自高密度聚乙烯、低密度聚乙烯、线性低密度聚乙烯、乙烯-醋酸乙烯共聚物、氢化的乙烯-丁二烯-苯乙烯共聚物,苯乙烯-丁二烯-苯乙烯三嵌段共聚物、氢化的苯乙烯-丁二烯-苯乙烯三嵌段共聚物、乙烯-丙烯共聚物、乙烯-辛烯共聚物、三元乙丙胶或聚氨酯的一种或其混合物。

[0038]

无机填料的作用为提高复合材料的刚性,增韧剂的作用为提高复合材料的韧性。

[0039]

在实际应用中,本发明所述聚烯烃类热塑性硫化橡胶可以由如下方法制备得到:

[0040]

将聚烯烃、橡胶和交联剂加热,反应得到聚烯烃类热塑性硫化橡胶;

[0041]

其中,加热温度为190~200℃;

[0042]

聚烯烃和橡胶的质量比为50~70:30~50;

[0043]

聚烯烃和橡胶的总质量与交联剂的质量比为1:0.006~0.008。

[0044]

上述工艺条件可以制备平均粒径为500~700μm的聚烯烃类热塑性硫化橡胶。

[0045]

本发明还保护上述所述低噪音高抗冲聚丙烯复合材料的制备方法,包括如下步骤:

[0046]

将各组分混合均匀,通过双螺杆挤出机在190~230℃下熔融挤出、造粒,干燥后即得所述低噪音高抗冲聚丙烯复合材料。

[0047]

本发明制备得到的低噪音高抗冲聚丙烯复合材料与其他材料摩擦时产生的噪音较低,而且还具有较高的冲击强度,可以广泛应用于塑料制品的制备,本发明尤其保护所述低噪音高抗冲聚丙烯复合材料在制备汽车内饰中的应用,比如仪表板、门板、立柱、座椅护

板等。

[0048]

本发明还保护一种塑料制品,所述塑料制品由上述任意一项所述低噪音高抗冲聚丙烯复合材料制备得到。

[0049]

与现有技术相比,本发明的有益效果是:

[0050]

本发明公开了一种低噪音高抗冲聚丙烯复合材料,包括聚丙烯树脂、聚烯烃类热塑性硫化橡胶、极性润滑剂和抗氧剂,通过聚丙烯树脂、聚烯烃类热塑性硫化橡胶和极性润滑剂的协同作用,有效降低了复合材料的噪音,能够将噪音分贝数降低到53分贝以下,而且还能提高复合材料的冲击性能。

具体实施方式

[0051]

下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

[0052]

本发明采用的各原料如下:

[0053]

聚丙烯树脂为共聚聚丙烯pp 548r,熔体熔体质量流动速率为30g/10min,中海壳牌;

[0054]

聚烯烃类热塑性硫化橡胶1,连续相为聚丙烯,分散相为天然橡胶;聚烯烃类热塑性硫化橡胶1中,天然橡胶的质量含量为60%;聚烯烃类热塑性硫化橡胶中,天然橡胶的平均粒径为550μm;

[0055]

聚烯烃类热塑性硫化橡胶2,连续相为聚丙烯,分散相为天然橡胶;聚烯烃类热塑性硫化橡胶2中,天然橡胶的质量含量650为60%;聚烯烃类热塑性硫化橡胶中,天然橡胶的平均粒径为650μm;

[0056]

聚烯烃类热塑性硫化橡胶3,连续相为聚丙烯,分散相为天然橡胶;聚烯烃类热塑性硫化橡胶4中,天然橡胶的质量含量为60%;聚烯烃类热塑性硫化橡胶中,天然橡胶的平均粒径为700μm;

[0057]

聚烯烃类热塑性硫化橡胶4,连续相为聚丙烯,分散相为天然橡胶;聚烯烃类热塑性硫化橡胶5中,天然橡胶的质量含量为68%;聚烯烃类热塑性硫化橡胶中,天然橡胶的平均粒径为550μm;

[0058]

聚烯烃类热塑性硫化橡胶5,连续相为聚丙烯,分散相为天然橡胶;聚烯烃类热塑性硫化橡胶5中,天然橡胶的质量含量为70%;聚烯烃类热塑性硫化橡胶中,天然橡胶的平均粒径为550μm;

[0059]

聚烯烃类热塑性硫化橡胶6,连续相为聚丙烯,分散相为天然橡胶;聚烯烃类热塑性硫化橡胶6中,天然橡胶的质量含量为50%;聚烯烃类热塑性硫化橡胶中,天然橡胶的平均粒径为550μm;

[0060]

聚烯烃类热塑性硫化橡胶7,连续相为聚乙烯,分散相为天然橡胶;聚烯烃类热塑性硫化橡胶7中,天然橡胶的质量含量为60%;聚烯烃类热塑性硫化橡胶中,天然橡胶的平均粒径为550μm;

[0061]

聚烯烃类热塑性硫化橡胶8,连续相为聚丙烯,分散相为天然橡胶;聚烯烃类热塑性硫化橡胶8中,天然橡胶的质量含量为60%;聚烯烃类热塑性硫化橡胶中,天然橡胶的平均粒径为50μm;

[0062]

聚烯烃类热塑性硫化橡胶9,连续相为聚丙烯,分散相为天然橡胶;聚烯烃类热塑性硫化橡胶9中,天然橡胶的质量含量为60%;聚烯烃类热塑性硫化橡胶中,天然橡胶的平均粒径为800μm;

[0063]

聚烯烃类热塑性硫化橡胶10,连续相为聚丙烯,分散相为天然橡胶;聚烯烃类热塑性硫化橡胶10中,天然橡胶的质量含量为40%;聚烯烃类热塑性硫化橡胶中,天然橡胶的平均粒径为550μm;

[0064]

交联橡胶粉,市售,平均粒径为550um;

[0065]

极性润滑剂1为油酸酰胺,牌号:armoslip cp powder,厂家:阿克苏诺贝尔;

[0066]

极性润滑剂2为氧化聚乙烯,厂家:上海壮景;

[0067]

润滑剂3为非极性润滑剂,聚乙烯蜡,厂家:上海壮景

[0068]

抗氧剂1为受阻酚类抗氧剂1010和亚磷酸酯类抗氧剂168,受阻酚类抗氧剂和亚磷酸酯类抗氧剂的重量比为1:1,市售,平行实验中采用同种抗氧剂;

[0069]

无机填料为滑石粉,市售,平行实验中采用同种滑石粉;

[0070]

增韧剂为乙烯-辛烯共聚物,市售,平行实验中采用同种增韧剂。

[0071]

实施例1~6

[0072]

一种低噪音高抗冲聚丙烯复合材料,按重量份数计,包括如下组分:聚丙烯树脂;聚烯烃类热塑性硫化橡胶;极性润滑剂;抗氧剂;其中各组分的具体含量如下表1所示。

[0073]

表1各实施例的低噪音高抗冲聚丙烯复合材料组成(以重量份数计)

[0074]

组分123456聚丙烯树脂1706055757070聚烯烃类热塑性硫化橡胶11051831010无机填料10101010/10增韧剂10101010/10极性润滑剂10.30.20.40.10.3/极性润滑剂2/////0.3抗氧剂10.40.60.20.80.40.4

[0075]

上述低噪音高抗冲聚丙烯复合材料的制备方法具体如下:

[0076]

(1)聚烯烃类热塑性硫化橡胶的制备:

[0077]

s1.将聚烯烃投入密炼机中,加热到200℃,密炼机转速300r/min;

[0078]

s2.待密炼机转子扭矩平稳后1min,将未交联天然橡胶(nr)加入到s1的聚烯烃中混合得到混合物;

[0079]

s3.待密炼机转子扭矩平稳后1min后,加入0.7%质量分数的交联剂dcp;待密炼机转子扭矩平稳后3~5min,关闭密炼机,得到聚烯烃类热塑性硫化橡胶;

[0080]

(2)将聚烯烃类热塑性硫化橡胶和各组分混合均匀,通过双螺杆挤出机在190~230℃下熔融挤出、造粒,干燥后即得低噪音高抗冲聚丙烯复合材料。

[0081]

双螺杆挤出机的长径比为40:1~75:1,挤出温度为190~230℃,螺杆转速为300~1000rpm,总喂料量为100~1200kg/h,真空度≤-0.08bar。

[0082]

实施例7

[0083]

一种低噪音高抗冲聚丙烯复合材料,各组分含量与实施例1相同,与实施例1不同

的是,聚烯烃类热塑性硫化橡胶为聚烯烃类热塑性硫化橡胶2。

[0084]

聚烯烃类热塑性硫化橡胶2的制备方法为:

[0085]

s1.将聚烯烃投入密炼机中,加热到195℃,密炼机转速250r/min;

[0086]

s2.待密炼机转子扭矩平稳后1min,将未交联天然橡胶(nr)加入到s1的聚烯烃中混合得到混合物;

[0087]

s3.待密炼机转子扭矩平稳后1min后,加入0.7%质量分数的交联剂dcp;待密炼机转子扭矩平稳后3~5min,关闭密炼机,得到聚烯烃类热塑性硫化橡胶。

[0088]

其余与实施例1相同,这里不再赘述。

[0089]

实施例8

[0090]

一种低噪音高抗冲聚丙烯复合材料,各组分含量与实施例1相同,与实施例1不同的是,聚烯烃类热塑性硫化橡胶为聚烯烃类热塑性硫化橡胶3。

[0091]

聚烯烃类热塑性硫化橡胶3的制备方法为:

[0092]

s1.将聚烯烃投入密炼机中,加热到190℃,密炼机转速200r/min;

[0093]

s2.待密炼机转子扭矩平稳后1min,将未交联天然橡胶(nr)加入到s1的聚烯烃中混合得到混合物;

[0094]

s3.待密炼机转子扭矩平稳后1min后,加入0.7%质量分数的交联剂dcp;待密炼机转子扭矩平稳后3~5min,关闭密炼机,得到聚烯烃类热塑性硫化橡胶。

[0095]

其余与实施例1相同,这里不再赘述。

[0096]

实施例9

[0097]

一种低噪音高抗冲聚丙烯复合材料,各组分含量与实施例1相同,与实施例1不同的是,聚烯烃类热塑性硫化橡胶为聚烯烃类热塑性硫化橡胶4。

[0098]

聚烯烃类热塑性硫化橡胶4的制备方法为:

[0099]

s1.将聚烯烃投入密炼机中,加热到200℃,密炼机转速300r/min;

[0100]

s2.待密炼机转子扭矩平稳后1min,将未交联天然橡胶(nr)加入到s1的聚烯烃中混合得到混合物;

[0101]

s3.待密炼机转子扭矩平稳后1min后,加入0.76%质量分数的交联剂dcp;待密炼机转子扭矩平稳后3~5min,关闭密炼机,得到聚烯烃类热塑性硫化橡胶。

[0102]

其余与实施例1相同,这里不再赘述。

[0103]

实施例10

[0104]

一种低噪音高抗冲聚丙烯复合材料,各组分含量与实施例1相同,与实施例1不同的是,聚烯烃类热塑性硫化橡胶为聚烯烃类热塑性硫化橡胶5。

[0105]

聚烯烃类热塑性硫化橡胶5的制备方法为:

[0106]

s1.将聚烯烃投入密炼机中,加热到200℃,密炼机转速300r/min;

[0107]

s2.待密炼机转子扭矩平稳后1min,将未交联天然橡胶(nr)加入到s1的聚烯烃中混合得到混合物;

[0108]

s3.待密炼机转子扭矩平稳后1min后,加入0.8%质量分数的交联剂dcp;待密炼机转子扭矩平稳后3~5min,关闭密炼机,得到聚烯烃类热塑性硫化橡胶。

[0109]

其余与实施例1相同,这里不再赘述。

[0110]

实施例11

[0111]

一种低噪音高抗冲聚丙烯复合材料,各组分含量与实施例1相同,与实施例1不同的是,聚烯烃类热塑性硫化橡胶为聚烯烃类热塑性硫化橡胶6。

[0112]

聚烯烃类热塑性硫化橡胶6的制备方法为:

[0113]

s1.将聚烯烃投入密炼机中,加热到200℃,密炼机转速300r/min;

[0114]

s2.待密炼机转子扭矩平稳后1min,将未交联天然橡胶(nr)加入到s1的聚烯烃中混合得到混合物;

[0115]

s3.待密炼机转子扭矩平稳后1min后,加入0.6%质量分数的交联剂dcp;待密炼机转子扭矩平稳后3~5min,关闭密炼机,得到聚烯烃类热塑性硫化橡胶。

[0116]

其余与实施例1相同,这里不再赘述。

[0117]

实施例12

[0118]

一种低噪音高抗冲聚丙烯复合材料,各组分含量与实施例1相同,与实施例1不同的是,聚烯烃类热塑性硫化橡胶为聚烯烃类热塑性硫化橡胶7。

[0119]

聚烯烃类热塑性硫化橡胶7的制备方法为:

[0120]

s1.将聚烯烃投入密炼机中,加热到150℃,密炼机转速300r/min;

[0121]

s2.待密炼机转子扭矩平稳后1min,将未交联天然橡胶(nr)加入到s1的聚烯烃中混合得到混合物;

[0122]

s3.待密炼机转子扭矩平稳后1min后,加入0.7%质量分数的交联剂dcp;待密炼机转子扭矩平稳后3~5min,关闭密炼机,得到聚烯烃类热塑性硫化橡胶。

[0123]

其余与实施例1相同,这里不再赘述。

[0124]

对比例1~4

[0125]

一种聚丙烯复合材料,按重量份数计,包括如下组分:聚丙烯树脂;聚烯烃类热塑性硫化橡胶;极性润滑剂;抗氧剂;无机填料和增韧剂;其中各组分的具体含量如下表2所示。

[0126]

表2各对比例聚丙烯复合材料组成(重量份数计)

[0127][0128][0129]

上述聚丙烯复合材料的制备方法与实施例1相同,这里不再赘述。

[0130]

对比例5

[0131]

一种聚丙烯复合材料,各组分含量与实施例4相同,与实施例4不同的是,聚烯烃类

热塑性硫化橡胶为聚烯烃类热塑性硫化橡胶8。

[0132]

聚烯烃类热塑性硫化橡胶8的制备方法为:

[0133]

s1.将聚烯烃投入密炼机中,加热到210℃,密炼机转速500r/min;

[0134]

s2.待密炼机转子扭矩平稳后1min,将未交联天然橡胶(nr)加入到s1的聚烯烃中混合得到混合物;

[0135]

s3.待密炼机转子扭矩平稳后1min后,加入0.2%质量分数的交联剂dcp;待密炼机转子扭矩平稳后3~5min,关闭密炼机,得到聚烯烃类热塑性硫化橡胶。

[0136]

其余与实施例4相同,这里不再赘述。

[0137]

对比例6

[0138]

一种聚丙烯复合材料,各组分含量与实施例4相同,与实施例4不同的是,聚烯烃类热塑性硫化橡胶为聚烯烃类热塑性硫化橡胶9。

[0139]

聚烯烃类热塑性硫化橡胶9的制备方法为:

[0140]

s1.将聚烯烃投入密炼机中,加热到180℃,密炼机转速200r/min;

[0141]

s2.待密炼机转子扭矩平稳后1min,将未交联天然橡胶(nr)加入到s1的聚烯烃中混合得到混合物;

[0142]

s3.待密炼机转子扭矩平稳后1min后,加入0.9%质量分数的交联剂dcp;待密炼机转子扭矩平稳后3~5min,关闭密炼机,得到聚烯烃类热塑性硫化橡胶。

[0143]

其余与实施例4相同,这里不再赘述。

[0144]

对比例7

[0145]

一种聚丙烯复合材料,各组分含量与实施例4相同,与实施例4不同的是,聚烯烃类热塑性硫化橡胶为聚烯烃类热塑性硫化橡胶10。

[0146]

聚烯烃类热塑性硫化橡胶10的制备方法为:

[0147]

s1.将聚烯烃投入密炼机中,加热到200℃,密炼机转速300r/min;

[0148]

s2.待密炼机转子扭矩平稳后1min,将未交联天然橡胶(nr)加入到s1的聚烯烃中混合得到混合物;

[0149]

s3.待密炼机转子扭矩平稳后1min后,加入0.5%质量分数的交联剂dcp;待密炼机转子扭矩平稳后3~5min,关闭密炼机,得到聚烯烃类热塑性硫化橡胶。

[0150]

其余与实施例4相同,这里不再赘述。

[0151]

对比例8

[0152]

一种聚丙烯复合材料,各组分含量与实施例4相同,与实施例4不同的是,聚烯烃类热塑性硫化橡胶替换为交联橡胶粉。

[0153]

其余与实施例4相同,这里不再赘述。

[0154]

结果检测

[0155]

上述实施例和对比例的低噪音高抗冲聚丙烯复合材料通过下述性能测试方法进行测试:

[0156]

(1)噪音测试:测试金属压头在塑料板上反复运动过程中的噪音分贝,金属压头载荷20n,速度1000mm/min。

[0157]

(2)冲击强度:按iso 180-2000测试,测试条件为23℃;

[0158]

(3)拉伸强度:按iso 527/2-2012测试,温度23℃,拉伸速率50mm/min;

[0159]

实施例1~12的具体检测结果如下表3所述:

[0160]

表3

[0161][0162]

对比例1~8的具体检测结果如下表4所述:

[0163]

表4

[0164][0165][0166]

从实施例4和对比例1可以看出,不加聚烯烃类热塑性硫化橡胶,复合材料噪音很大,且冲击强度低。

[0167]

从实施例4和对比例2可以看出,聚烯烃类热塑性硫化橡胶的加入量小于3份,复合材料中橡胶颗粒太少,起不到降低噪音效果。

[0168]

从实施例4和对比例3可以看出,聚烯烃类热塑性硫化橡胶加入量大于18份,有一定降噪效果,但是由于橡胶颗粒过多,相互挤压,凸起程度反而下降,对噪音的降低效果反而会降低。

[0169]

从实施例4和对比例4可以看出,使用非极性润滑剂,降噪效果不如实施例4中使用极性润滑剂效果。

[0170]

从实施例4和对比例5可以看出,聚烯烃类热塑性硫化橡胶中橡胶的平均粒径过小,降低噪音效果较差。

[0171]

从实施例4和对比例6可以看出,聚烯烃类热塑性硫化橡胶的平均粒径大于800μm,虽然能降低噪音,但是会显著降低冲强度。

[0172]

从实施例4和对比例7可以看出,聚烯烃类热塑性硫化橡胶中橡胶的质量含量小于50%,在制备聚烯烃类热塑性硫化橡胶过程中,橡胶不容易发生相反转,体系稳定性差,对力学性能改善效果不明显。

[0173]

从实施例4和对比例8可以看出,与交联橡胶粉相比,聚烯烃类热塑性硫化橡胶因与聚丙烯基体相容性更好,橡胶颗粒分散好,对噪音的降低更加明显,且冲击性能显著提升。

[0174]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1