一种双相体系下化学酶法级联催化腈类化合物的一锅法合成工艺

1.本发明属于化学-生物催化技术领域,涉及一种双相体系下化学酶法级联催化腈类化合物的一锅法合成工艺,具体是一种化学酶法双相催化体系及催化醛化合物直接合成腈类化学品的方法,以实现反应条件更加温和,反应过程更加安全,提高了生物催化最大催化底物浓度以及催化效率。

背景技术:

2.腈(r-c≡n)作为重要的结构砌块广泛存在于药物、农用化学品、材料和天然产物的化合物中。此外,氰基可以作为重要官能团,在有机合成中易转化为其他高附加值化学品,如酰胺、胺、羧酸和杂环等。因此,研究者一直致力于有机分子中引入腈基的方法开发。最常用的方法是sn2反应,以烷基和芳基卤化物为底物,与化学计量的氰化氢(hcn)或金属氰化物发生亲核取代反应,例如kolbe腈合成、sandmeyer氰化和rosenmund-von braun反应。然而,由于剧毒氰化物来源的应用受到限制,低毒或无氰合成方法更引起化学家的极大关注,如以烯烃、胺、羧酸、伯醇和醛等为原料。这些策略大多数依赖于过渡金属(例如,cu、fe、ru、pd等)和苛刻的条件(例如,工业氨氧化过程,氨气,温度》300℃)。由于醛肟的制备简单,在室温条件下由醛和羟胺进行缩合而成,收率高,因此研究者已开发出将醛肟转化为相应的腈。然而,目前仍然主要采用化学脱水剂来进行反应,例如pocl3、h-沸石、ntsi、bop试剂、phse(o)oh、nh4scn等,反应条件苛刻、产生废物、脱水剂特殊、产物纯化困难等。因此,开发更绿色的可替代腈类化学品合成技术引起了学术和工业界的广泛关注。

3.生物催化已成为传统化学催化合成大宗和精细化学品的一种替代方法。醛肟脱水酶(oxds,ec 4.99.1.5)在水介质中的温和反应条件下催化醛肟脱水生成相应的腈。发明人前期已申请cn202110676578.9,将来源于pseudomonas putida f1中的醛肟脱水酶基因制备为催化剂oxdf1,其仅适用于对成品醛肟化合物高效催化合成芳香腈。但是成品醛肟化合物的成本较高,为了降低生产成本,本发明以廉价易得的醛类为原料,采用双相体系下化学酶法级联一锅法合成高附加值腈化合物。同时,本发明构建的反应体系,可以避免羟胺对醛肟脱水酶的抑制作用,提高生物催化效率。化学酶促级联法可以将化学催化和生物催化的优势结合起来,实现腈化学品的高效合成,避免中间体的分离纯化过程,而且具有较广的底物普适性。

4.目前,国内外尚无采用化学酶法级联反应在正己烷-水双相体系中合成腈化合物的报道,因此,本发明开发的合成方法具有较高的应用价值,有望替代现有腈类化学品的传统合成工艺,促进化工产业的技术升级。

技术实现要素:

5.本发明的目的在于针对现有技术的不足,提供一种化学酶级联法合成高附加值的腈类化合物的方法,以正己烷/水双相为反应体系,以醛类化合物为底物,高效耦合了化学

合成与生物催化过程,无需对中间产物进行分离纯化,减少了制备步骤,反应条件更加温和,反应过程更加安全,还提高了生物催化最大催化底物浓度以及催化效率。

6.为实现上述目的,本发明采用如下技术方案:

7.本发明的上述技术目的是通过以下技术方案得以实现的。

8.一种化学酶法级联催化腈类化合物的一锅法合成工艺,包括以下:

9.在双相体系中,以醛类化合物为底物,在室温下与盐酸羟胺反应一段时间后无需分离直接加入含有醛肟脱水酶的重组大肠杆菌,通过脱水反应制得目标产物;其中双相体系包括有机相和水相。

10.作为优选,反应步骤具体是:先将醛类化合物作为底物溶解到装有正己烷的反应容器中,加入溶有盐酸羟胺和无水碳酸钠的纯水相,在室温下温和搅拌,150~200rpm,反应时间为1~3h,中间体醛肟存在于正己烷相中。不用分离中间产物,直接将加入含有醛肟脱水酶的大肠杆菌缓冲液,在室温下温和搅拌,反应时间为1~3h,即可得到目标产物腈化合物,腈存在于有机相中。

11.作为优选,所述有机相为正己烷,水相为水。更为优选,所述磷酸缓冲液的浓度为50mm,其ph=7.0~8.0,最为优选ph=7.0。

12.作为优选,所述有机相与水相的体积比为1:1~2:1,更为优选为1:1。

13.作为优选,所述反应步骤中,所述醛类化合物为苯甲醛、苯乙醛,2-溴苯甲醛、3-溴苯甲醛肟、4-溴苯甲醛、2-氟苯甲醛、对甲氧基苯甲醛、呋喃-2-醛、3-甲基噻吩-2-醛、丁醛、己醛、庚醛、2,6-二甲基庚-5-烯醛其中一种,添加浓度为100~300mmol/l。

14.作为优选,所述反应步骤中,所述的醛类化合物、盐酸羟胺、无水碳酸钠投料摩尔浓度比为(1:1.2:0.75)~(1:1.5:0.8)。

15.作为优选,所述的有机相在反应结束后,简单相分离,经减压蒸馏,得到目标产物腈,纯度>99%,正己烷回收重复利用。

16.作为优选,所述含醛肟脱水酶的大肠杆菌采用以下方法制备得到:将所述基因重组工程菌接种于含抗生素的tb培养基中,培养至od

600

值达到0.6~0.8,培养温度调节至18℃,200rpm条件下继续培养12h,离心,收集菌体获得所述湿菌体;具体参见cn202110676578.9。

17.作为优选,反应体系中含醛肟脱水酶的大肠杆菌催化剂的用量以静息细胞重量计为20~30mg/ml,更为优选为20mg/ml。

18.研究表明,所述化学酶促级联法以苯甲醛为反应模型,分批补料,实现了苯甲醛到苯甲腈的实验室放大合成,反应体积为1l。

19.本发明具备的有益效果:

20.本发明设计的双相催化体系,保证醛肟脱水酶催化剂的高活性,从而耦合化学肟化和酶法脱水的级联催化,实现一锅法从醛类化合物到腈类化合物高效生产的目的。

21.(1)该双相化学-酶法级联催化体系表现出良好的反应条件的兼容性,表现出较高催化活力和广泛的底物谱,无论是脂肪族醛,还是芳香族醛,都能实现很好的转化,转化率>99%。同时与纯水相相比,双相体系能耐受较高的底物浓度,如苯甲醛底物浓度为0.7m,转化率>98%。

22.(2)该双相化学-酶法级联催化体系可以简化操作步骤,避免了复杂的中间产物分

离纯化过程,提高生产效率。

23.(3)该双相化学-酶法级联催化体系反应条件更加温和,避免传统化学合成中使用剧毒的无机氰源,同时有机溶解循环使用,催化过程更加安全和绿色。因此,该技术为实现工业化生产高附加值的腈提供了可行性。

附图说明

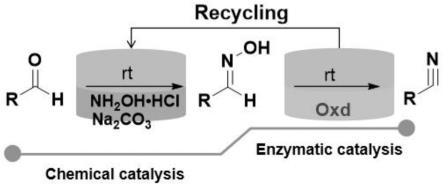

24.图1为化学酶级联法生成腈类化合物的工艺示意图。

25.图2为化学酶级联法法生成腈类化合物底物谱拓展。

26.图3为重组大肠杆菌培养的过程中跟踪检测图。

27.图4为重组大肠杆菌在发酵培养中目标蛋白的表达情况。

28.图5为化学酶级联法合成苯甲腈的放大催化过程检测图。

29.图6为化学酶级联法合成苯甲腈的催化过程hplc图。

30.图7为产物苯甲腈的1h nmr图。

具体实施方式

31.下面结合具体实施例对本发明进一步描述,但所给出的实施例不能理解为对本发明保护范围的限制,本发明的保护范围并不仅限于此。

32.图1为化学酶级联法生成腈类化合物的工艺示意图。

33.实施例1在双相体系中,化学合成苯甲醛肟

34.将100mm苯甲醛溶解在2ml表1各种有机溶剂中,包括正己烷、甲苯和乙酸戊酯。将150mm nh2oh

·

hcl和75mm无水碳酸钠溶解在2ml纯水中。在室温下搅拌,150rpm,反应时间为2h,底物完全转化为苯甲醛肟,产物存在于有机相中。

35.对照反应在纯水中进行,包含100mm苯甲醛,150mm nh2oh

·

hcl和0.75mm碳酸钠。将苯甲醛溶解在0.4ml乙醇(10%,v/v)中作为共溶剂,加入到nh2oh

·

hcl和碳酸钠水溶液中,在室温下搅拌反应,150rpm,反应时间为2h,底物完全转化为苯甲醛肟。然而,反应产物需用乙酸乙酯萃取3次,同时为了避免nh2oh

·

hcl对生物催化剂醛肟脱水酶oxdf1的抑制,有机相进一步用水洗涤3次以去除剩余的nh2oh

·

hcl,由此可见合成过程较复杂。

36.为分析中间体醛肟的收率,有机溶液用无水硫酸镁干燥,过滤,然后旋转蒸发得到目标产物,如表1所示,100mm苯甲醛在所有双相反应体系中完全转化为苯甲醛肟,这与纯水反应介质中的一致。

37.表1.不同的双相反应体系研究有机溶剂对醛类和盐酸羟胺的醛缩反应的影响

38.39.实施例2在双相体系中,酶法合成苯甲腈

40.将100mm苯甲醛肟溶解在2ml表2不同的有机溶剂中,包括正己烷、乙酸戊酯和甲苯。重组大肠杆菌oxdf1全细胞(30毫克/毫升,细胞干重,dcw)重悬在2ml 50mm,ph=7.0的磷酸钾缓冲液ppb中,将两相混合并在室温下搅拌2小时。使用50mm,ph=7.0的磷酸钾缓冲液作为反应介质进行对照反应。将反应在圆底烧瓶中在室温下搅拌2小时,将反应混合物在8000rpm下离心5分钟以分离两相并去除大肠杆菌细胞。至于对照反应混合物,通过乙酸乙酯萃取获得产物。

41.通过hplc测定苯甲腈的浓度以计算转化率和产率,如表2所示,在正己烷、乙酸戊酯和甲苯的情况下,99%以上的苯甲醛我转化为相应的腈,产物苯甲腈几乎完全存在于有机相中。当苯甲醛肟的浓度提高到200mm,在正己烷和甲苯的两相反应体系中,苯甲醛肟的转化率》99%,而在水相反应体系的比对照组中,苯甲醛肟的转化率为75%。由此可见,双相反应体系更有利于高浓度底物的转化,无需乙醇作为共溶剂。最终,本发明采取正己烷作为最为理想的有机与ppb水相构建正己烷/ppb双相介质高效串联了化学法和生物酶催化法,实现苯甲腈的一锅法制备。

42.表2.在双相反应系统中由苯甲醛肟生物催化合成苯甲腈

[0043][0044]

实施例3化学酶法级联催化腈类化合物的合成

[0045]

将100mm醛类化合物溶解在2ml正己烷中,150mm nh2oh

·

hcl和0.75mm na2co3溶解在2ml纯水中。通过混合有机相和水相开始反应,并在室温下搅拌,150rpm,反应时间为2h,醛完全转化为相应的醛肟。然后,添加30mg/ml大肠杆菌oxdf1全细胞的水相(2ml 50mm ppb,ph 7.0),并在室温下搅拌,150rpm,反应时间为2小时。反应混合物经离心,8000g

×

5min,分离两相并去除大肠杆菌细胞。采用高效液相色谱(hplc)或气相色谱(gc)分析产物浓度,计算底物的转化率和产物的收率,如图2所示。对于所有芳香族和脂肪族底物,实现了醛合成腈的高效转化效,其转化效率》99%。同时,产物腈的收率在40%~70%之间。

[0046]

图2为化学酶级联法法生成腈类化合物底物谱拓展。

[0047]

实施例4化学酶法级联催化苯甲腈的放大合成工艺研究

[0048]

在放大工艺中所用的oxdf1大肠杆菌作为全细胞,在5l发酵罐中制备。初始3l改良

的terrific broth(tb,含有50mm链霉素)培养基发酵培育,其中改良后tb培养基配方为:20g/l胰蛋白胨、24g/l酵母提取物、10g/l甘油、磷酸钾缓冲液(12.52g/l k2hpo4、2.32g/l kh2po4)组成。在无菌条件下将接种物培养物接种到发酵罐中。接种量为5%,37℃培养3小时,直到od

600

约为2.0时,逐渐降温至18℃,加入终浓度为500mm iptg诱导重组oxdf1的蛋白表达。在整个过程中,ph值保持在7.0,必要时手动添加消泡剂。在整个发酵过程中,溶解氧水平(do)保持在大约30%的空气饱和度,这与搅拌速度相结合,气流速度手动控制。重组大肠杆菌培养的过程中各指标的跟踪检测和目标蛋白的表达如图3和4所示。

[0049]

图3为重组大肠杆菌培养的过程中跟踪检测图。

[0050]

图4为重组大肠杆菌在发酵培养中目标蛋白的表达情况。

[0051]

将1m苯甲醛溶解在450ml正己烷中,将1.5m nh2oh

·

hcl和0.75m无水碳酸钠溶解在450ml纯水中。将两种溶液混合并在室温下搅拌,150rpm,直至所有苯甲醛完全转化为苯甲醛肟。分离含有醛肟的上层有机相,并用正己烷稀释至500mm,添加含有重组oxdf1大肠杆菌全细胞缓冲液(50mm ppb,ph 7.0)。在室温下搅拌,150rpm,直至所有苯甲醛肟完全转化为苯甲腈后,然后将200mm苯甲醛肟加入到反应混合物中并转化为苄腈。初始批次投入的0.5m苯甲醛肟在3小时内完全转化为苯甲腈,后续补料填入的200mm苯甲醛肟在另外的4小时反应时间后大约98%的底物转化为相应的腈。苯甲腈终浓度达到0.62mol/l,计算产率为9.1g/h/l,制备反应过程检测如图5所示。

[0052]

图5为化学酶级联法合成苯甲腈的放大催化过程检测图。

[0053]

通过高效液相色谱(hplc)测定苯甲醛、苯甲醛肟和苯甲腈的浓度,计算产率,如图6所示。样品溶解在氘代试剂(cdcl3)中,采用核磁1h-nmr分析苯甲腈的结构,如图7所示。

[0054]

图6为化学酶级联法合成苯甲腈的催化过程hplc图。

[0055]

图7为产物苯甲腈的1h nmr图。

[0056]

上述实施例并非是对于本发明的限制,本发明并非仅限于上述实施例,只要符合本发明要求,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1