一种非溶剂相分离法制备共混膜的方法

1.本发明是属于高分子材料制备的技术领域,特别涉及一种非溶剂相分离法制备共混膜的方法。

背景技术:

2.随着社会的发展和人口的增加,能源短缺问题已成为当前面临的重要难题。能否最大限度的利用能源成为衡量一个国家实力的众多标准之一。且随着石化燃料如石油、煤、天然气的逐渐减少,当前最迫切解决的问题就是新能源的开发与利用。锂离子电池作为一种新能源元件被普遍应用于多种3c产品,如多功能手表、智能手机、电子玩具、便携式电脑等电子产品领域。近年来,锂离子电池因具有较高的能量密度,较长的循环寿命和无记忆效应的优点,广泛成为新能源电动汽车能源动力的代替品,有效缓解了石化燃料短缺危机。在锂离子电池中,隔膜作为锂离子电池的重要组成部分,可以避免正负极材料接触而导致短路,并在充放电时传输锂离子,影响锂离子电池的电化学性能和安全性。因此,锂离子隔膜成为当前研究的热点之一。

3.目前以聚乙烯、聚丙烯为代表的商业聚烯烃常用作锂离子电池隔膜且性能良好。但是,聚烯烃隔膜表面与极性电解液之间的亲和性较差,不利于电解液的吸收和保留,导致电池内阻增大,且在100℃左右就发生形变,热稳定性差,影响电池的循环性能、充放电效率及寿命。近几年,有不少新型隔膜不断被开发以改善隔膜的亲液性和热稳定性,例如:聚丙烯腈(pan)、聚酰亚胺(pi)、聚对苯二甲酸乙二醇酯(pet)、聚氨酯(pu)、聚甲基丙烯酸甲酯(pmma)、聚偏氟乙烯-六氟丙烯(pvdf-hfp)、陶瓷纤维、聚间苯二甲酰间苯二胺(pmia)、等。依据不同制备工艺所得到的这些隔膜材料的亲液性和热稳定性都有较大改善。不过,由于人为条件控制使体系进行溶剂和非溶剂交换,热力学与动力学相结合,参数摸索较静电纺丝复杂困难等原因,制备出的膜结构不稳定,目前还没有成熟的非溶剂相分离法制备共混膜。

技术实现要素:

4.本发明针对聚烯烃隔膜表面与极性电解液之间的亲和性较差的问题,提供一种非溶剂相分离法制备对电解液亲和极高的聚偏氟乙烯/聚间苯二甲酰间苯二胺(pvdf/pmia)共混膜的方法,通过引入电解液浸润性良好的pvdf,调整铸膜液组成配比,选取水、丙三醇和其他的非溶剂加入到铸膜液中,pvdf质量比在1%~20%之间,在相转化过程中与pmia发生相分离并在pmia膜中形成三维的微球,改善了隔膜的离子电导率,该方法避免了因对电解液的吸收慢而导致的电池内阻大。将相转化中的一步浸入过程改为两步浸入,制备了一种较为对称的高孔隙率分离器。

5.为达到上述发明目的,本发明技术方案为:

6.一种非溶剂相分离法制备共混膜的方法,该方法包括如下步骤:

7.1)将聚偏氟乙烯(pvdf)和间位芳纶(全称聚间苯二甲酰间苯二胺,英文缩写pmia)

溶解在丙酮和n,n-二甲基乙酰胺中,之后再加入丙三醇,在常温下搅拌6-8h,溶解后的铸膜液过滤并离心至滤液无色且内部无气体;

8.其中,聚偏氟乙烯和间位芳纶的摩尔比为0.01~0.2,丙三醇和n,n-二甲基乙酰胺的摩尔比为0.01~2,间位芳纶的质量浓度为15%~20%;

9.2)将丙三醇和n,n-二甲基乙酰胺以3:6~8的体积比配制混合溶液,作为第一级凝固浴;再将n,n-二甲基乙酰和去离子水以3:6~8的体积比配制混合溶液,作为第二级凝固浴备用;

10.3)将铸膜液倒于成型基板上,调整刮刀厚度为80~120微米,利用自动刮膜机制成液膜,缓慢匀速的放入第一级凝固浴槽中,8~12s后取出放入第二级凝固浴槽中,27~33s后将成型的聚偏氟乙烯/间位芳纶共混膜从凝固浴中取出放入去离子水中,浸泡18-36h,以去除残余的溶剂和添加剂,之后取出用去离子水和乙醇重复冲洗2~4次,放入真空烘箱中在60~100℃烘干后制得。

11.步骤3)中将所制备的膜放入真空烘箱中优选在70~90℃烘干10-14h。

12.本发明方法有益效果:本发明方法采用pvdf与pmia两种高分子材料在一定条件下相容,与极性电解液之间的亲和性高,且成本低。本发明方法制备得到共混膜,可以使pvdf在pmia内部以微球的方式存在,在电解液润湿性方面,pvdf/pmia共混膜的接触角为21

°

,较商用隔膜大幅降低。较好的润湿性也导致了pvdf/pmia共混膜具有更好的循环性能,在0.2c,100圈的循环之后电池的放电比容量还保持在128.5mah/g。且隔膜在200℃无明显热收缩,大大提升了电池的安全性能。

附图说明

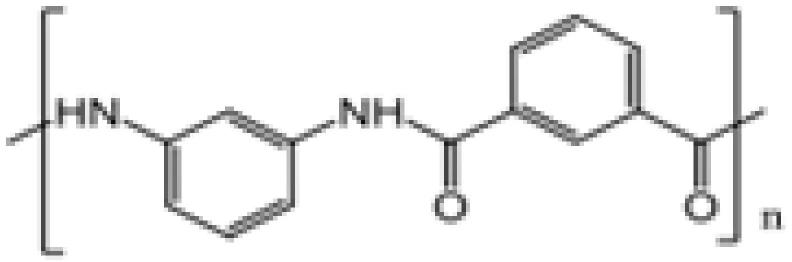

13.图1为本发明实施例1中间位芳纶的分子结构。

14.图2为本发明实施例1中共混膜断面的扫描电镜(sem)图。

15.图3为本发明实施例1中共混膜内部pvdf的扫描电镜(sem)图。

16.图4为本发明实施例1中共混膜和其他隔膜的接触角及电解液的亲和性测试图。

具体实施方式

17.为进一步说明本发明的技术方案,给出以下具体实施例。需要说明的是,仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采取类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应视为落入本发明的保护范围。

18.实施例1

19.1)制备共混膜的筑膜液

20.将2.8500g的pvdf溶于20.000g丙酮中。将pvdf在室温下搅拌溶解后,再将溶液加入到100.000g间位芳纶溶液中,再加入3%丙三醇。搅拌6h之后,再经过滤、离心,最后得到pmia和pvdf的混合液。

21.2)配制第一级、第二级凝固浴

22.将丙三醇和n,n-二甲基乙酰胺以3:7的体积比配制混合溶液,作为第一级凝固浴;再将n,n-二甲基乙酰和去离子水以3:7的体积比配制混合溶液,作为第二级凝固浴备用;

23.3)制备共混膜

24.将步骤1)制备得到的铸膜液倒于成型基板上,调整刮刀厚度为80微米,利用自动刮膜机制成厚度为80微米的液膜,缓慢匀速的放入第一级凝固浴槽中,10s后取出放入第二级凝固浴槽中,30s后将成型的pvdf/pmia共混膜从凝固浴中取出放入去离子水中,浸泡24h,以去除残余的溶剂和添加剂,之后取出用去离子水和乙醇重复冲洗3次,放入真空烘箱中在80℃烘干12h后制得。

25.采用座滴法测量隔膜对碳酸酯类电解液的接触角,将烘干后的隔膜裁成5mm

×

40mm的长条贴于玻璃片上,并将玻璃片置于调平的载物台上,对焦,用微量进样器滴加电解液于隔膜表面,最后测得共混膜的接触角为21

°

(如图4)。

26.实施例2

27.1)制备共混膜的筑膜液与实施例1步骤1)相同;

28.2)配制第一级、第二级凝固浴与实施例1步骤2)相同;

29.3)制备共混膜

30.将步骤1)制备得到的铸膜液倒于成型基板上,调整刮刀厚度为100微米,利用自动刮膜机制成100微米厚度的液膜,缓慢匀速的放入第一级凝固浴槽中,10s后取出放入第二级凝固浴槽中,30s后将成型的pvdf/pmia共混膜从凝固浴中取出放入去离子水中,浸泡24h,以去除残余的溶剂和添加剂,之后取出用去离子水和乙醇重复冲洗3次,放入真空烘箱中在80℃烘干12h。

31.将隔膜裁成直径为19mm的圆片,然后,将烘箱温度分别设置为100℃、150℃、200℃,将隔膜试样放置在烘箱中1h后取出,测量隔膜热处理后的直径,计算相应的面积。最后发现隔膜在不同温度下几乎没有尺寸变化,可见热稳定性较好。

32.实施例3

33.1)制备共混膜的筑膜液与实施例1步骤1)相同;

34.2)配制第一级、第二级凝固浴与实施例1步骤2)相同;

35.3)制备共混膜

36.将步骤1)制备得到的铸膜液倒于成型基板上,调整刮刀厚度为120微米,利用自动刮膜机制成120微米厚度的液膜,缓慢匀速的放入第一级凝固浴槽中,10s后取出放入第二级凝固浴槽中,30s后将成型的pvdf/pmia共混膜从凝固浴中取出放入去离子水中,浸泡24h,以去除残余的溶剂和添加剂,之后取出用去离子水和乙醇重复冲洗3次,放入真空烘箱中在80℃烘干12h。

37.将隔膜裁成直径为19mm的圆片,组装成锂离子纽扣电池,锂离子电池的组成结构为:正极licoo2/隔膜—电解液/金属锂片,测试其循环性能,测试条件:电压范围为2.5-4.2v,在0.2c下循环100圈测定循环性能。最终测得pvdf/pmia共混膜在第100圈的放电比容量为128.5mah/g。

38.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

39.本发明未尽事宜为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1