一种高抓地力高耐寒胎面胶及其制备方法与流程

1.本发明涉及一种高抓地力高耐寒胎面胶及其制备方法,更具体地,本发明涉及使用天然胶加钕系顺丁以及溴化丁基胶3745与溴化丁基再生胶得到的一种高抓地力高耐寒的橡胶混合物。

背景技术:

2.具有高抓地力的轮胎(简称高抓胎)大多仍关注耐磨、高抓性能,对其耐低温性能关注不足,致使生产的产品在使用过程中由于不耐低温(-20℃),轮胎在低温地区户外放置容易冻裂,且无法骑行。市场上的高抓胎大多未能解决低温冻裂问题,轮胎在极寒条件下容易冻裂,如需解决轮胎冻裂问题,需要降低轮胎抓地力,从而致使轮胎骑行的安全性及舒适度降低,因此高抓胎必须在保证良好的骑行条件下解决其不耐低温的问题。

3.部分研究人员注意到轮胎的耐低温性能,如cn102634088a公开了一种耐老化、耐龟裂工程胎胎面橡胶组合物,以重量份计包含:丁苯橡胶50-70,抗撕裂树脂1-3,天然橡胶20-30,中超耐磨炭黑50-70,顺丁橡胶10-20,芳烃油5-10,纳米氧化锌3-6,硬脂酸1-3,对苯二胺防老剂1-3,酮胺防老剂1-3,石蜡0.5-1.5,微晶蜡1-2,硫磺1.5-2.5,次磺酰胺促进剂1-2,后硫化稳定剂1-2。该技术通过改变防护体系提高胎面胶的耐老化性能,调整生胶体系使胎面胶的玻璃化转变温度降低(-40℃),提高胎面胶的低温弹性。然而具有高抓地力、高耐寒性能的轮胎胎面胶料配方还较少,不满足本领域的使用要求。

技术实现要素:

4.本发明的目的是使用特殊的生胶体系,解决现行高抓轮胎胎面胶玻璃化温度偏高(-20℃左右,橡胶在这个温度范围内由高弹态转变为玻璃态,失去使用性能),轮胎胎面脆裂无法使用的问题,从而提升了高抓轮胎耐寒性,轮胎在-40℃温度下依然可正常使用。

5.为达到上述目的,本发明的一种实施方式采用以下技术方案:

6.通过应用综合性能较优的天然橡胶,以及钕系顺丁橡胶的耐低温性,并用抓地力较好的高苯乙烯基的丁苯橡胶以及溴化丁基橡胶3745与溴化丁基再生胶,再配以超耐磨的炭黑、高比表面积(吸油值200ml/100g到300ml/100g)白炭黑从而得到一种超耐磨、高抓地力的橡胶混合物。

7.更具体地说,本发明提供了一种高抓地力高耐寒胎面胶胶料,其含有天然橡胶5~10phr、高苯乙烯丁苯橡胶30~50phr、溴化丁基橡胶10~20phr、钕系顺丁橡胶10~20phr﹑溴化丁基再生胶10~20phr、高比表面积白炭黑20~40phr、低硫硅烷偶联剂1~3phr、超耐磨炭黑20~50phr、氧化锌2~5phr、酚醛树脂3~5phr、防老剂3~5phr,防护蜡2~5phr,硫磺1.8~2.0phr,促进剂1.0~1.2phr,硬脂酸1.4~1.6phr。

8.天然橡胶的主要成分是顺式异戊二烯聚合物,由于其良好的综合性能得到广泛的应用。

9.高苯乙烯丁苯橡胶采用苯乙烯含量为40%-42%的sbr1739,确保良好的抓地性

外,还拥有良好的耐磨性能,限定苯乙烯含量40%-42%,苯乙烯含量越高抓地力越好,同时玻璃化温度也会越高,因此优选采用苯乙烯含量为40%的丁苯橡胶,同时需匹配低玻璃化温度的钕系顺丁橡胶、溴化丁基橡胶、溴化丁基再生胶,以降低整体胶料的玻璃化温度。优选的,配方中,溴化丁基橡胶、钕系顺丁橡胶﹑溴化丁基再生胶的总量为高苯乙烯丁苯橡胶用量的1.0~2.0倍,包括但不限于1.1倍、1.2倍、1.3倍、1.5倍、1.7倍、1.9倍。

10.钕系顺丁橡胶可以采用朗盛稀土的钕系顺丁胶cb22,该顺丁橡胶拥有良好的耐低温性能,玻璃化温度-109℃,保证良好的耐低温性能前提下还拥有较好的耐磨性能。

11.溴化丁基橡胶使用美国埃克森的溴化丁基橡胶3745,拥有超好的抓地力,同时耐低温与物理性能方面性能也较优,同时并用部分溴化丁基再生胶,确保良好的抓地性与耐低温性以及环保性能,溴化丁基胶3745与溴化丁基再生胶抓地力滚阻较优,同时玻璃化温度稍低,在配方中兼顾了高抓地与低玻璃化温度的作用,但磨耗较差,因此要匹配磨耗较优的乳聚丁苯胶与高耐磨炭黑。

12.高抓地力高耐寒胎面胶胶料中含有天然橡胶5~10phr,是指天然橡胶的用量可选值包括但不限于5phr、6phr、7phr、8phr、9phr或10phr。

13.高抓地力高耐寒胎面胶胶料中含有高苯乙烯丁苯橡胶30~50phr,是指高苯乙烯丁苯橡胶的用量可选值包括但不限于30phr、32phr、35phr、37phr、40phr、42phr、45phr、47phr或50phr。

14.高抓地力高耐寒胎面胶胶料中含有溴化丁基橡胶10~20phr,是指溴化丁基橡胶的用量可选值包括但不限于10phr、12phr、14phr、16phr、18phr或20phr。

15.高抓地力高耐寒胎面胶胶料中含有钕系顺丁橡胶10~20phr,是指钕系顺丁橡胶的用量可选值包括但不限于10phr、12phr、14phr、16phr、18phr或20phr。

16.高抓地力高耐寒胎面胶胶料中含有溴化丁基再生胶10~20phr,是指溴化丁基再生胶的用量可选值包括但不限于10phr、12phr、14phr、16phr、18phr或20phr。溴化丁基再生胶是由溴化丁基橡胶的废橡胶经过再生而得到的成分。

17.优选在进行加工时,高抓地力高耐寒胎面胶胶料中的天然橡胶、高苯乙烯丁苯橡胶、溴化丁基橡胶、钕系顺丁橡胶﹑溴化丁基再生胶的总量可以不为100phr,也可以设置为100phr。

18.优选的,所述高比表面积白炭黑选用高比表面积的确成165mp高分散白炭黑,该白炭黑易于分散,可降低滚阻生热,提升抓地性与耐磨性能。确成165mp高分散白炭黑的吸油值在200ml/100g~300ml/100g范围内。高比表面积白炭黑的吸油值可选值可以为200ml/100g、220ml/100g、250ml/100g、275ml/100g、280ml/100g、290ml/100g、300ml/100g等。高抓地力高耐寒胎面胶胶料中含有高比表面积白炭黑20~40phr,是指高比表面积白炭黑的用量可选值包括但不限于20phr、22phr、25phr、27phr、29phr、31phr、33phr、35phr、37phr、39phr或40phr。

19.所述低硫硅烷偶联剂优选采用nxt363、nxt245、si-75中的一种,该类品种的偶联剂加工安全性较好,易与高比表面积白炭黑分散。nxt363、nxt245是美国geadvancedmaterials公司silicones分公司开发的nxt系列硅烷偶联剂、si-75(c996)是艾利普公司生产。高抓地力高耐寒胎面胶胶料中含有低硫硅烷偶联剂1~3phr,是指低硫硅烷偶联剂的用量可选值包括但不限于1.0phr、1.2phr、1.5phr、1.8phr、2.0phr、2.3phr、

2.5phr、2.8phr或3.0phr。

20.优选的,所述超耐磨炭黑为炭黑n234,炭黑n134和炭黑n115中的一种或者两种,具有优秀的耐磨性能。高抓地力高耐寒胎面胶胶料中含有超耐磨炭黑20~50phr,是指超耐磨炭黑的用量可选值包括但不限于20phr、25phr、30phr、35phr、40phr、45phr或50phr。

21.高抓地力高耐寒胎面胶胶料中含有氧化锌2~5phr,是指氧化锌的用量可选值包括但不限于2.0phr、2.3phr、2.5phr、2.8phr、3.0phr、3.5phr、4.0phr、4.5phr或者5.0phr。

22.高抓地力高耐寒胎面胶胶料中含有酚醛树脂3~5phr,是指酚醛树脂的用量可选值包括但不限于3.0phr、3.5phr、4.0phr、4.5phr或者5.0phr。

23.高抓地力高耐寒胎面胶胶料中含有防老剂3~5phr,是指防老剂的用量可选值包括但不限于3.0phr、3.5phr、4.0phr、4.5phr或者5.0phr。防老剂使用常规胺类防老剂,如防老剂4020、防老剂rd或者它们的组合,常规的防老剂的相互替代对产品性能不产生显著性影响。

24.高抓地力高耐寒胎面胶胶料中含有防护蜡2~5phr,是指防护蜡的用量可选值包括但不限于2.0phr、2.3phr、2.5phr、2.8phr、3.0phr、3.5phr、4.0phr、4.5phr或者5.0phr。防护蜡采用市售常规防护蜡。

25.本发明提供了高抓地力高耐寒胎面胶胶料的一种制备方法:该配方材料使用密炼机f370+开炼机连动作业(低温一步法混炼流程),其在密炼机作业的混炼手法,强调使用恒温炼胶方法,使得胶温升到120℃到胶料温度145℃的时间固定,保证胶料混炼均匀。密炼作业得到的混合胶用有皮带自动翻切料装置的开炼机进行捣炼均匀后,再加入硫磺促进剂继续翻炼均匀,完成终炼。

26.更具体地,高抓地力高耐寒胎面胶胶料的制备方法的详细操作步骤如下:

27.将所有橡胶(天然橡胶、高苯乙烯丁苯橡胶、溴化丁基橡胶、钕系顺丁橡胶﹑溴化丁基再生胶)投入f370密炼机,使用55rpm转速混炼20秒,提上顶栓分别从投料门及填料输送管将硫磺、促进剂以外已称量好的所有助剂(高比表面积白炭黑、低硫硅烷偶联剂、超耐磨炭黑、氧化锌、酚醛树脂、防老剂,防护蜡,硬脂酸)投入密炼机混炼,当温度升到120℃时采用恒温炼胶法炼胶120秒,直到温度达到145℃后将混炼胶从密炼机排到有皮带自动翻切料装置的开炼机上进行翻炼,待胶料温度降到约90℃(85-95℃)后投入硫磺及促进剂翻炼均匀后,挤出压片,冷却收胶,得到高抓地力高耐寒胎面胶。

28.与现有技术相比,本发明至少具有以下有益效果:

29.本发明制备所得高抓地力配方最显著的特点是抓地力优良,耐磨性与现行市场上出现的轮胎相当。胶料玻璃化温度由-20℃降到-50℃,所制作的轮胎在-40℃温度下使用未出现脆裂。使用本发明的产品提高了在湿滑路面的通过性和耐低温性。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.实施例和对比例的胎面胶制备方法:

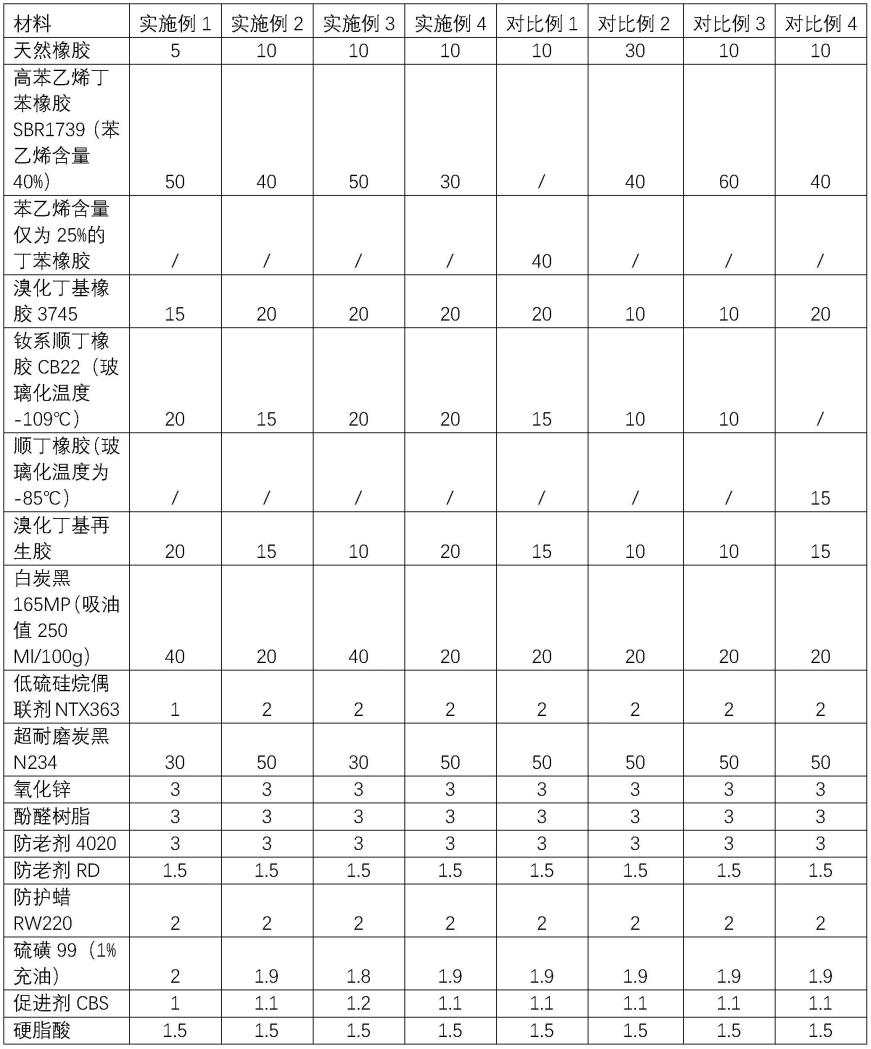

32.首先按照表1所示的原料配比进行配料,然后将所有橡胶(天然橡胶、丁苯橡胶、溴

化丁基橡胶、顺丁橡胶﹑溴化丁基再生胶)投入f370密炼机,使用55rpm转速混炼20秒,提上顶栓分别从投料门及填料输送管将硫磺、促进剂以外已称量好的所有助剂(高比表面积白炭黑、低硫硅烷偶联剂、超耐磨炭黑、氧化锌、酚醛树脂、防老剂,防护蜡,硬脂酸)投入密炼机混炼,当温度升到120℃时采用恒温炼胶法炼胶120秒,直到温度达到145℃后将混炼胶从密炼机排到有皮带自动翻切料装置的开炼机上进行翻炼,待胶料温度降到约90℃后投入硫磺及促进剂翻炼均匀后,挤出压片、冷却收胶,得到胎面胶。

33.表1实施例和对比例的原料配比

[0034][0035]

注:硫磺99是指硫磺质量含量达到99%的工业级硫磺。

[0036]

将实施例和对比例得到的胶料在用热动态分析仪dma测试,测试项目包括玻璃化转变温度(tg)、0℃时的tanδ;阿克隆磨耗采用gb/t1689-1998所示的方法进行测试。测试胶

料的邵氏硬度、拉伸强度、定伸应力、拉断伸长率,测试的标准为:

[0037]

邵氏硬度测试标准:gb/t 531.1-2008/iso 7619-1;

[0038]

拉伸强度、定伸应力、拉断伸长率测试标准:hb/t 2198-2011。

[0039]

实施例和对比例的胶料性能检测结果如表2所示。

[0040]

表2实施例和对比例的胶料性能

[0041][0042]

对比实施例1由于丁苯橡胶苯乙烯含量与实施例2不同,苯乙烯含量较低,其橡胶tanδ较低;对比实施例2以天然橡胶代替部分低玻璃化转变温度的胶料,所得橡胶的玻璃化转变温度提高;与实施例2相比,对比实施例3的高苯乙烯丁苯橡胶用量提高,其他胶用量低,所得橡胶的玻璃化转变温度进一步提高;与实施例2相比,对比例4使用普通顺丁橡胶代替钕系顺丁橡胶,导致所得橡胶的玻璃化转变温度升高。以上数据表明,本发明通过对生胶体系的设计,降低了橡胶的玻璃化转变温度,使轮胎具备更好的耐低温性能,橡胶具有较高的tanδ(0℃),抓地力高,抗湿滑性能好。

[0043]

尽管这里参照本发明的解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1