一种季鏻季铵盐杀菌剂及其合成方法与流程

1.本发明属于污水处理技术领域,涉及一种油田污水杀菌剂及其制备方法,特别涉及一种季鏻季铵盐杀菌剂及其合成方法。

背景技术:

2.注水是目前油田开发的主要模式,我国大部分油田采用了这种方式。在油田注水开发系统中,存在着多种有害的细菌微生物,最常见的是硫酸盐还原菌(srb)、腐生菌(tgb)和铁细菌(fb)。这些细菌在地下或设备中大量繁殖,极易引起金属腐蚀、地层堵塞、化学药剂变质等一系列问题,特别是随着二、三次采油技术的发展,油田注采水量不断增加,加上聚合物驱的应用,都给细菌在系统中的繁殖创造了有利条件,使得细菌的危害日益严重。因此,采出水回注前都要进行杀菌处理。用于杀死或抑制微生物生长的化学药剂有很多种,对微生物杀伤作用的大小,因化学药剂的毒性和进入细胞的渗透性以及微生物的种类而有差异,同时也受环境因素的影响。一种化学药剂对于某一种微生物有毒害,对于另一种微生物可能没有影响。有些药剂在浓度稍高时起杀菌作用,但在一定低浓度时,反而有刺激生长作用。因此只有正确的选择和使用杀菌剂,才能有效地抑制微生物的繁殖。

3.中国专利文献公开号为cn103478164a公开了一种油田污水杀菌剂及其制备方法,属油田用化学剂及制备技术领域。该油田污水杀菌剂由纳米二氧化钛粉末、交联剂、表面活性剂和氧化剂按照以下质量百分比混合而成:10~15%的纳米二氧化钛粉末、0.5~2%的交联剂、5~10%的表面活性剂、5~10%的氧化剂、余量为水。该杀菌剂可随液流沉积于管壁、弯角等处,缓慢稀释出主剂,药效持久,对管线无腐蚀,加注18天后对硫酸盐还原菌、腐生菌和铁细菌的综合杀菌率仍达90%以上,而药剂加注周期为15~25天,是普通药剂的10~15倍,大大减缓了操作强度并降低了成本。但是存在二氧化钛重金属,使用后会造成二次污染,造成环境伤害。

4.cn 107593703 b用于油田水处理系统的杀菌剂及其制法与应用,该杀菌剂包括5wt%~60wt%的十二烷基二甲基苄基卤化铵、0.5wt%~5wt%的d-氨基酸、10wt%~30wt%的表面活性剂、3wt%~10wt%的缓冲剂及余量的水。本发明杀菌剂杀菌效率高,对硫酸盐还原菌(srb)、腐生菌(tgb)有高效的杀菌性,药效持续时间长,生产过程简单而且成本低。但是含有最常规的杀菌剂十二烷基二甲基苄基氯化铵,容易使细菌产生抗药性。

技术实现要素:

5.本发明针对上述现有技术存在的不足而提供一种季鏻季铵盐杀菌剂及其合成方法。该杀菌剂具有原料来源广泛,合成工艺简单;具有广谱杀菌;具有用量少、杀菌效率高的优点,杀菌率可以达到100%。

6.本发明的目的之一公开了一种双季鏻盐杀菌剂,该杀菌剂的分子结构式如下:

[0007][0008]

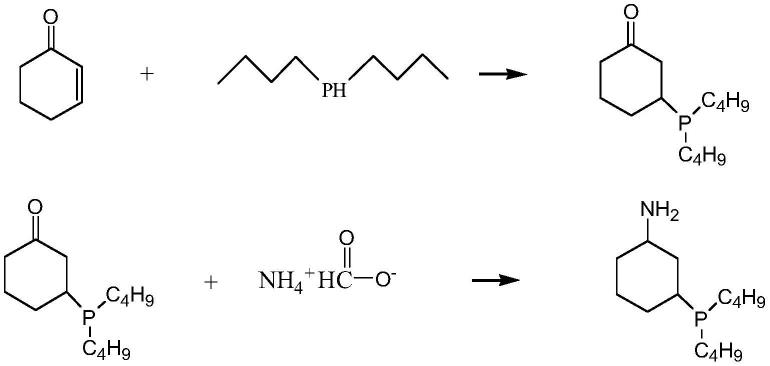

本发明另一个目的公开了上述季鏻季铵盐杀菌剂的合成方法,具体步骤如下:

[0009]

(1)在氮气保护的四口烧瓶中加入2-环己烯-1-酮,缓慢滴加二丁基膦,滴加完毕,升温到45-50℃,搅拌反应,减压蒸馏掉未参加反应的原料;

[0010]

(2)在上述四口烧瓶中加入水和甲酸铵,加热回流,减压蒸馏,得到黄褐色粘稠状液体;

[0011]

(3)四口烧瓶中加入溶剂和溴丁烷,搅拌加热反应,减压蒸馏,剩余黄褐色粘稠状液体,即得到产品粗品;

[0012]

(4)然后在上述粗品中加入乙酸乙酯,升温溶解,过滤,将滤液降温到6℃以下,析出晶体,过滤,70-80℃烘干,得到晶体即为杀菌剂。

[0013]

优选地,基于1摩尔份的2-环己烯-1-酮,二丁基膦、甲酸铵、溴丁烷的用量分别为0.9-1.3摩尔份、1-2摩尔份、4-6摩尔份;更优选地,基于1摩尔份的2-环己烯-1-酮,二丁基膦、甲酸铵、溴丁烷的用量分别为0.95-1.2摩尔份、1.2-1.5摩尔份、4.5-5.5摩尔份。

[0014]

优选地,步骤(1)中,所述的搅拌时间为1-3h,更优选为2-3h。

[0015]

优选地,步骤(2)中,所述水的重量为2-环己烯-1-酮的2-5倍,优选为3-4倍。

[0016]

优选地,步骤(2)中,所述的加热回流时间为8-16h,更优选为10-14h。

[0017]

优选地,步骤(3)中,所述的溶剂为乙醇、丙醇、丁醇、异丁醇中的一种,更优选为乙醇或异丁醇。

[0018]

优选地,步骤(3)中,所述的溶剂重量为2-环己烯-1-酮的2-8倍,更优选为3-5倍。

[0019]

优选地,步骤(3)中,所述的加热温度为50-70℃,更优选为55-65℃。

[0020]

优选地,步骤(3)中,所述的加热时间为3-6h,更优选为4-5h。

[0021]

优选地,步骤(4)中,所述的乙酸乙酯重量为2-环己烯-1-酮的重量比为2-8倍,更优选为3-6倍。

[0022]

本发明季鏻季铵盐杀菌剂合成的反应方程式如下:

[0023][0024][0025]

本发明的季鏻季铵盐杀菌剂具有较强的杀菌性,分子中的季铵阳离子通过静电力、氢键力以及表面活性剂分子与蛋白质分子间的疏水结合等作用,吸附带负电的细菌体,改变细胞膜的通透性,破坏膜结构,影响细胞代谢过程,导致菌体死亡。磷原子半径较大,电负性较低,具有更强的电负性,季鏻阳离子具有更强的正电荷,杀菌能力更强。环己烷具有疏水作用,进一步加强了氮、磷原子的正电荷,分子更容易结合细菌体,进一步加强了分子的杀菌功能。

[0026]

本发明与现有技术相比具有如下优点和有益效果:

[0027]

(1)本发明的杀菌剂的原料来源广泛,合成工艺简单,适应性强,用量少,可满足不同污水杀菌的需要;

[0028]

(2)本发明的杀菌剂具有广谱性,对含油污水中的srb、tgb、fb均有杀灭作用;

[0029]

(3)本发明的杀菌剂具有低浓度高效的优点,使用浓度为10mg/l时对srb、tgb、fb杀菌率可以达到100%。

具体实施方式

[0030]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0031]

实施例1:

[0032]

(1)在氮气保护的四口烧瓶中加入9.6g(0.10mol)2-环己烯-1-酮,缓慢滴加13.14g(0.09mol)二丁基膦,滴加完毕,升温到45℃,搅拌反应1h,减压蒸馏掉未参加反应的原料;

[0033]

(2)在上述四口烧瓶中加入19.2g水和6.3g(0.10mol)甲酸铵,加热回流8h,减压蒸

馏,得到黄褐色粘稠状液体;

[0034]

(3)四口烧瓶中加入19.2g丙醇和54.8g(0.40mol)溴丁烷,搅拌加热到50℃,反应4.5h,减压蒸馏,剩余红褐色粘稠状液体,即得到产品粗品;

[0035]

(4)然后在上述粗品中加入32.44g乙酸乙酯,升温溶解,过滤,将滤液降温到6℃以下,析出晶体,过滤,70℃烘干,得到晶体即为杀菌剂f1。

[0036]

实施例2:

[0037]

(1)在氮气保护的四口烧瓶中加入9.6g(0.10mol)2-环己烯-1-酮,缓慢滴加18.98g(0.13mol)二丁基膦,滴加完毕,升温到46℃,搅拌反3h,减压蒸馏掉未参加反应的原料;

[0038]

(2)在上述四口烧瓶中加入48g水和12.6g(0.2mol)甲酸铵,加热回流16h,减压蒸馏,得到黄褐色粘稠状液体;

[0039]

(3)四口烧瓶中加入49.9g丁醇和82.2g(0.60mol)溴丁烷,搅拌加热到70℃,反应4h,减压蒸馏,剩余红褐色粘稠状液体,即得到产品粗品;

[0040]

(4)然后在上述粗品中加入58.88g乙酸乙酯,升温溶解,过滤,将滤液降温到6℃以下,析出晶体,过滤,75℃烘干,得到晶体即为杀菌剂f2。

[0041]

实施例3:

[0042]

(1)在氮气保护的四口烧瓶中加入9.6g(0.10mol)2-环己烯-1-酮,缓慢滴加14.02g(0.096mol)二丁基膦,滴加完毕,升温到48℃,搅拌反应1.5h,减压蒸馏掉未参加反应的原料;

[0043]

(2)在上述四口烧瓶中加入25.45g水和7.6g(0.12mol)甲酸铵,加热回流10h,减压蒸馏,得到黄褐色粘稠状液体;

[0044]

(3)四口烧瓶中加入76.8g乙醇和60.97g(0.445mol)溴丁烷,搅拌加热到53℃,反应4.0h,减压蒸馏,剩余红褐色粘稠状液体,即得到产品粗品;

[0045]

(4)然后在上述粗品中加入38.16g乙酸乙酯,升温溶解,过滤,将滤液降温到6℃以下,析出晶体,过滤,80℃烘干,得到晶体即为杀菌剂f3。

[0046]

实施例4:

[0047]

(1)在氮气保护的四口烧瓶中加入9.6g(0.10mol)2-环己烯-1-酮,缓慢滴加17.81g(0.122mol)二丁基膦,滴加完毕,升温到50℃,搅拌反应2.0h,减压蒸馏掉未参加反应的原料;

[0048]

(2)在上述四口烧瓶中加入42.13g水和11.02g(0.175mol)甲酸铵,加热回流14h,减压蒸馏,得到黄褐色粘稠状液体;

[0049]

(3)四口烧瓶中加入66.35g异丁醇和69.60g(0.508mol)溴丁烷,搅拌加热到64℃,反应5.5h,减压蒸馏,剩余红褐色粘稠状液体,即得到产品粗品;

[0050]

(4)然后在上述粗品中加入52.15g乙酸乙酯,升温溶解,过滤,将滤液降温到6℃以下,析出晶体,过滤,75℃烘干,得到晶体即为杀菌剂f4。

[0051]

实施例5:

[0052]

(1)在氮气保护的四口烧瓶中加入9.6g(0.10mol)2-环己烯-1-酮,缓慢滴加15.48g(0.106mol)二丁基膦,滴加完毕,升温到47℃,搅拌反应2.5h,减压蒸馏掉未参加反应的原料;

[0053]

(2)在上述四口烧瓶中加入33.44g水和9.01g(0.143mol)甲酸铵,加热回流11h,减压蒸馏,得到黄褐色粘稠状液体;

[0054]

(3)四口烧瓶中加入41.33g乙醇和63.84g(0.466mol)溴丁烷,搅拌加热到56℃,反应6h,减压蒸馏,剩余红褐色粘稠状液体,即得到产品粗品;

[0055]

(4)然后在上述粗品中加入39.44g乙酸乙酯,升温溶解,过滤,将滤液降温到6℃以下,析出晶体,过滤,72℃烘干,得到晶体即为杀菌剂f5。

[0056]

实施例6:

[0057]

(1)在氮气保护的四口烧瓶中加入9.6g(0.10mol)2-环己烯-1-酮,缓慢滴加17.23g(0.118mol)二丁基膦,滴加完毕,升温到50℃,搅拌反应1.8h,减压蒸馏掉未参加反应的原料;

[0058]

(2)在上述四口烧瓶中加入38.66g水和10.65g(0.169mol)甲酸铵,加热回流13h,减压蒸馏,得到黄褐色粘稠状液体;

[0059]

(3)四口烧瓶中加入55.25g异丁醇和70.97g(0.518mol)溴丁烷,搅拌加热到70℃,反应3h,减压蒸馏,剩余红褐色粘稠状液体,即得到产品粗品;

[0060]

(4)然后在上述粗品中加入44.11g乙酸乙酯,升温溶解,过滤,将滤液降温到6℃以下,析出晶体,过滤,75℃烘干,得到晶体即为杀菌剂f6。

[0061]

实施例7:

[0062]

(1)在氮气保护的四口烧瓶中加入9.6g(0.10mol)2-环己烯-1-酮,缓慢滴加16.35g(0.112mol)二丁基膦,滴加完毕,升温到47℃,搅拌反应2.2h,减压蒸馏掉未参加反应的原料;

[0063]

(2)在上述四口烧瓶中加入36.6g水和9.20g(0.146mol)甲酸铵,加热回流10h,减压蒸馏,得到黄褐色粘稠状液体;

[0064]

(3)四口烧瓶中加入42.22g丙醇和66.31g(0.484mol)溴丁烷,搅拌加热到51℃,反应5h,减压蒸馏,剩余红褐色粘稠状液体,即得到产品粗品;

[0065]

(4)然后在上述粗品中加入41.15g乙酸乙酯,升温溶解,过滤,将滤液降温到6℃以下,析出晶体,过滤,78℃烘干,得到晶体即为杀菌剂f7。

[0066]

实施例8:

[0067]

(1)在氮气保护的四口烧瓶中加入9.6g(0.10mol)2-环己烯-1-酮,缓慢滴加16.79g(0.115mol)二丁基膦,滴加完毕,升温到48℃,搅拌反应2.3h,减压蒸馏掉未参加反应的原料;

[0068]

(2)在上述四口烧瓶中加入37.11g水和10.21g(0.162mol)甲酸铵,加热回流15h,减压蒸馏,得到黄褐色粘稠状液体;

[0069]

(3)四口烧瓶中加入47.87g丁醇和66.86g(0.488mol)溴丁烷,搅拌加热到65℃,反应5h,减压蒸馏,剩余红褐色粘稠状液体,即得到产品粗品;

[0070]

(4)然后在上述粗品中加入44.56g乙酸乙酯,升温溶解,过滤,将滤液降温到6℃以下,析出晶体,过滤,76℃烘干,得到晶体即为杀菌剂f8。

[0071]

测试例1:杀菌率评价

[0072]

在一系列细口瓶中分别加入250ml某含有srb(硫酸盐还原菌)、tgb(腐生菌)、fb(铁细菌)的某联合站水样,加入不同浓度的杀菌剂,摇匀,置于55℃烘箱,2h后取样,采用三

管法mpn检测剩余细菌含量,计算杀菌率。

[0073]

表1 srb杀菌结果(杀菌率,%)

[0074][0075][0076]

表2 tgb杀菌结果(杀菌率,%)

[0077]

浓度,mg/l510152030f183.398.7100100100f292.298.7100100100f392.299.3100100100f493.3100100100100f595.6100100100100f695.6100100100100f796.2100100100100f896.7100100100100邻氯苯酚0059.172.777.312279.659.181.886.498.2

[0078]

表3 fb杀菌结果(杀菌率,%)

[0079][0080][0081]

从表1可以看出:本发明的杀菌剂f

1-8

在使用浓度为5mg/l时对srb杀菌率达到85%以上,最高达到了97.8%(f8);在使用浓度为10mg/l及以上时对srb杀菌率达到100%;而2,3-二氯苯酚和1227在使用浓度为5mg/l时对srb杀菌率分别为0和33.3%,在使用浓度为10mg/l时对srb杀菌率分别为44.4%和74.4%。与现有的杀菌剂相比本发明的杀菌剂对srb的杀菌效果良好。

[0082]

从表2可以看出:本发明的杀菌剂f

1-8

在使用浓度为5mg/l时对tgb杀菌率达到83%以上,最高达到了96.7%(f8);在使用浓度为10mg/l及以上时对tgb杀菌率达到100%;而2,3-二氯苯酚和1227在使用浓度为5mg/l时对tgb杀菌率分别为0和9.6%,在使用浓度为10mg/l时对tgb杀菌率分别0和59.1%。与现有的杀菌剂相比本发明的杀菌剂对tgb的杀菌效果良好。

[0083]

从表3可以看出:本发明的杀菌剂f

1-8

在使用浓度为5mg/l时对fb杀菌率达到85%以上,最高达到了98.3%(f8);在使用浓度为10mg/l及以上时对fb杀菌率达到100%;而2,3-二氯苯酚和1227在使用浓度为5mg/l时对fb杀菌率分别为0和0,在使用浓度为20mg/l时对fb杀菌率分别为0和55.6%。与现有的杀菌剂相比本发明的杀菌剂对fb的杀菌效果良好。

[0084]

综上,本发明的杀菌剂对含油污水中的srb、tgb、fb均有杀灭作用,在使用浓度为10mg/l时对含油污水中的srb、tgb、fb杀菌率均达到100%,发明的杀菌剂具有广谱性。与现有的杀菌剂相比本发明的杀菌剂不仅具有使用浓度低且具有杀菌效果好的优点,因此可广泛地应用于污水杀菌处理中。

[0085]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1