含磷阻燃共聚型PBS及其制备方法

含磷阻燃共聚型pbs及其制备方法

技术领域

1.本发明涉及一种含磷阻燃共聚型pbs及其制备方法,属于高分子材料技术领域。

背景技术:

2.随着白色污染问题和非可再生能源危机的日趋严重,开发和使用生物可降解塑料成为环缓解这一问题的有效途径之一。生物可降解塑料包括聚乳酸(pla)、聚己内酯(pcl)、聚丁二酸丁二醇酯(pbs)等,其中pbs的性能与传统的工程塑料pp,pe的性能很接近。

3.聚丁二酸丁二醇酯(pbs)是一种具有良好生物降解性的脂肪族聚合物,可被天然微生物或酶完全降解,其应用广泛,能广泛应用于生活中的各个领域。与pcl相比,pbs拥有更高的熔点,具有优越的耐热性能及机械性能;且在力学性能、加工性能等方面表现优异。近年来,很多科研院所和高校都开始着手研究pbs,但目前对pbs功能化的研究较少,所以对其进行功能化研究很有必要。

4.目前,阻燃pbs的研究几乎都是在pbs基体中加入阻燃填料,这样的研究会存在填料与基体的界面相容性以及填料在基体的分散性不太好的缺陷。而且传统的阻燃填料会加入高含量的阻燃填料,这会导致加工存在一定的问题,并且,单一的无机填料的阻燃效果并不理想。有少量研究公开了添加磷系阻燃剂制备阻燃pbs,然而存在阻燃剂添加量大,阻燃剂添加量大,对环境不友好,此外,现有添加磷系阻燃剂制备阻燃pbs的技术还需要复杂的后处理等缺陷。

技术实现要素:

5.本发明的第一个目的是提供一种新的含磷阻燃共聚型pbs的制备方法。

6.为达到本发明的第一个目的,所述含磷阻燃共聚型pbs的制备方法包括:

7.将阻燃单元、1,4-丁二醇和丁二酸或丁二酸衍生物进行反应得到;所述丁二酸衍生物为丁二酸二甲酯、丁二酸、丁二酸酐中的至少一种;

8.所述阻燃单元包括阻燃单元i、阻燃单元ii;

9.所述阻燃单元i为:

10.所述阻燃单元ii为:

11.在一种具体实施方式中,所述1,4-丁二醇和丁二酸及其衍生物的摩尔比为:1.05~1.3:1。

12.在一种具体实施方式中,所述阻燃单元i和ii的添加量为含磷阻燃共聚型pbs产品的1~10wt%;优选为4.5~5.5;更优选为5wt%。

13.在一种具体实施方式中,所述阻燃单元i、阻燃单元ii的重量比范围为0.5~2:1优选的范围是0.95~1.05:1。

14.在一种具体实施方式中,所述反应为先进行酯交换或酯化反应,再进行缩聚反应。

15.在一种具体实施方式中,所述方法包括:

16.a.酯交换或酯化:将阻燃单元i和ii、催化剂、1,4-丁二醇、丁二酸或丁二酸衍生物混合后,在惰性气体氛围下升温150~160℃反应2~2.5h,再升温至170~180℃反应1~1.5h;

17.b.缩聚:在a步骤反应结束后,升温至220~240℃,压力200~50pa的条件下反应1.5~2h后得到含磷阻燃共聚型pbs。

18.所述惰性气体是指不与体系反应的气体,例如氮气。

19.在一种具体实施方式中,所述方法包括:b步骤升温之前,还先将a步骤反应产生的甲醇、水排出反应体系。

20.在一种具体实施方式中,所述催化剂为钛酸丁酯或钛酸异丙酯的其中一种。

21.在一种具体实施方式中,所述催化剂的用量为丁二酸、丁二酸衍生物摩尔总量的0.5~1.5

‰

。

22.本发明的第二个目的是提供一种新的含磷阻燃共聚型pbs。

23.为达到本发明的第二个目的,所述含磷阻燃共聚型pbs采用上述的含磷阻燃共聚型pbs的制备方法制备得到。

24.有益效果:

25.1.本发明制备得到的含磷阻燃共聚型pbs阻燃单元添加量少,阻燃效果好,pbs阻燃效率强,且燃烧毒性低;

26.2.相较于传统的添加填料阻燃的方式,本发明解决了材料阻燃性能和无机填料与基体相容性差的问题;

27.3.本发明操作简单,实验可控,工艺流程简便,没有pbs的后处理步骤,本发明反应完成后放料即为产品,大大提高了工业化的生产效率,同时也避免引入更多的溶剂进入生产化体系。

附图说明

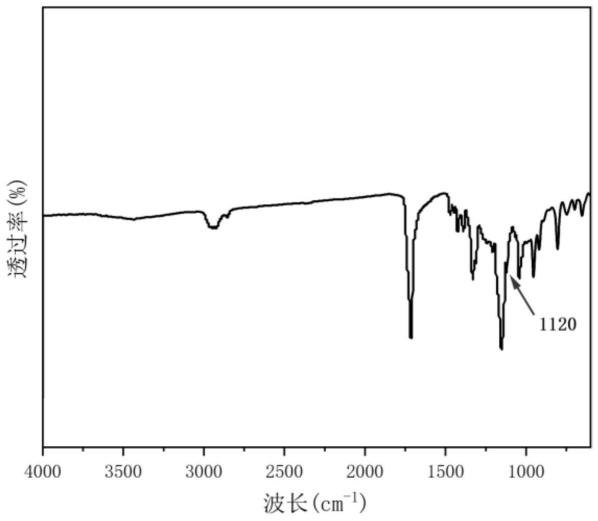

28.图1为含磷阻燃共聚型pbs的红外图。

具体实施方式

29.为达到本发明的上述第一个目的,所述含磷阻燃共聚型pbs的制备方法包括:

30.将阻燃单元、1,4-丁二醇和丁二酸或丁二酸衍生物进行反应得到;所述丁二酸衍生物为丁二酸二甲酯、丁二酸、丁二酸酐中的至少一种;

31.所述阻燃单元包括阻燃单元i、阻燃单元ii;

32.所述阻燃单元i为:

33.所述阻燃单元ii为:

34.在一种具体实施方式中,所述1,4-丁二醇和丁二酸及其衍生物的摩尔比为:1.05~1.3:1。

35.在一种具体实施方式中,所述阻燃单元i和ii的添加量为含磷阻燃共聚型pbs产品的1~10wt%;优选为4.5~5.5;更优选为5wt%。

36.在一种具体实施方式中,所述阻燃单元i、阻燃单元ii的重量比范围为0.5~2:1优选的范围是0.95~1.05:1。

37.在一种具体实施方式中,所述反应为先进行酯交换或酯化反应,再进行缩聚反应。

38.在一种具体实施方式中,所述方法包括:

39.a.酯交换或酯化:将阻燃单元i和ii、催化剂、1,4-丁二醇、丁二酸或丁二酸衍生物混合后,在惰性气体氛围下升温150~160℃反应2~2.5h,再升温至170~180℃反应1~1.5h;

40.b.缩聚:在a步骤反应结束后,升温至220~240℃,压力200~50pa的条件下反应1.5~2h后得到含磷阻燃共聚型pbs。

41.所述惰性气体是指不与体系反应的气体,例如氮气。

42.在一种具体实施方式中,所述方法包括:b步骤升温之前,还先将a步骤反应产生的甲醇、水排出反应体系。

43.在一种具体实施方式中,所述催化剂为钛酸丁酯或钛酸异丙酯的其中一种。

44.在一种具体实施方式中,所述催化剂的用量为丁二酸、丁二酸衍生物摩尔总量的0.5~1.5

‰

。

45.为达到本发明的第二个目的,所述含磷阻燃共聚型pbs采用上述的含磷阻燃共聚型pbs的制备方法制备得到。

46.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

47.实施例1

48.在氮气氛围下,向装有搅拌器、温度计、分水器和球形冷凝管的反应系统中投入阻燃单体i、ii,丁二酸二甲酯,1,4-丁二醇和催化剂,再其中丁二酸二甲酯的用量为1.5mol,阻燃单体i、ii为均为6.45g,即产物质量分数的5wt%,即12.9g,1,4-丁二醇与丁二酸二甲酯摩尔比为1.2:1,即丁二酸二甲酯为219.21g,1,4-丁二醇为162.22g,催化剂钛酸丁酯的用量为丁二酸二甲酯的1

‰

mol,在氮气气体氛围下升温160℃进行酯交换反应并脱出甲醇,待温度升到以后酯交换2h;然后升温至180℃继续酯交换1h。

49.接着升温至230℃,压力100pa的条件下进行缩聚反应,反应2h后,得到产物m@pbs-1。

50.图1为实施例1含磷阻燃共聚型pbs的红外图。其中1120cm-1

为-p=o的伸缩振动峰。

51.实施例2

52.在氮气氛围下,向装有搅拌器、温度计、分水器和球形冷凝管的反应系统中投入阻

燃单体i、ii,丁二酸,1,4-丁二醇和催化剂,再其中丁二酸的用量为1.5mol,阻燃单体i、ii为均为6.45g,即产物质量分数的5wt%,即12.9g,1,4-丁二醇与丁二酸摩尔比为1.2:1,即丁二酸为177.14g,1,4-丁二醇为162.22g,催化剂钛酸丁酯的用量为丁二酸的1

‰

mol,在氮气气体氛围下升温160℃进行酯化反应并脱出水,待温度升到以后酯化2h;然后升温至180℃继续酯化1h。

53.接着升温至230℃,压力100pa的条件下进行缩聚反应,反应2h后,得到产物m@pbs-2。

54.实施例3

55.在氮气氛围下,向装有搅拌器、温度计、分水器和球形冷凝管的反应系统中投入阻燃单体i、ii,丁二酸酐,1,4-丁二醇和催化剂,再其中丁二酸酐的用量为1.5mol,阻燃单体i、ii均为6.45g,即产物质量分数的5wt%,即12.9g,1,4-丁二醇与丁二酸酐摩尔比为1.2:1,即丁二酸酐为150.1g,1,4-丁二醇为162.22g,催化剂钛酸丁酯的用量为丁二酸酐的1

‰

mol,在氮气气体氛围下升温160℃进行酯化反应并脱出水,待温度升到以后酯化2h;然后升温至180℃继续酯化1h。

56.接着升温至230℃,压力100pa的条件下进行缩聚反应,反应2h后,得到产物m@pbs-3。

57.对比例1

58.在氮气氛围下,向装有搅拌器、温度计、分水器和球形冷凝管的反应系统中投入丁二酸酐,1,4-丁二醇和催化剂,再其中丁二酸酐的用量为1.5mol,1,4-丁二醇与丁二酸酐摩尔比为1.2:1,即丁二酸酐为150.1g,1,4-丁二醇为162.22g,催化剂钛酸丁酯的用量为丁二酸酐的1

‰

mol,在氮气气体氛围下升温160℃进行酯化反应并脱出水,待温度升到以后酯化2h;然后升温至180℃继续酯化1h。

59.接着升温至230℃,压力100pa的条件下进行缩聚反应,反应2h后,得到产物pbs。

60.对比例2

61.阻燃单体dopo即9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物。

62.在氮气氛围下,向装有搅拌器、温度计、分水器和球形冷凝管的反应系统中投入阻燃单体dopo量为产物质量分数的5wt%,丁二酸酐,1,4-丁二醇和催化剂,在其中丁二酸酐的用量为1.5mol,1,4-丁二醇与丁二酸酐摩尔比为1.2:1,即丁二酸酐为150.1g,1,4-丁二醇为162.22g,催化剂钛酸丁酯的用量为丁二酸酐的1

‰

mol,在氮气气体氛围下升温160℃进行酯化反应并脱出水,待温度升到以后酯化2h;然后升温至180℃继续酯化1h。

63.接着升温至230℃,压力100pa的条件下进行缩聚反应,反应2h后,得到产物pbs-dopo。最终产物粘度低,性能差。

64.对比例3

65.阻燃单体rdp即间苯二酚(二苯基磷酸酯)。

66.在氮气氛围下,向装有搅拌器、温度计、分水器和球形冷凝管的反应系统中投入阻燃单体rdp量为产物质量分数的5wt%,丁二酸酐,1,4-丁二醇和催化剂,在其中丁二酸酐的用量为1.5mol,1,4-丁二醇与丁二酸酐摩尔比为1.2:1,即丁二酸酐为150.1g,1,4-丁二醇为162.22g,催化剂钛酸丁酯的用量为丁二酸酐的1

‰

mol,在氮气或其他惰性气体氛围下升温160℃进行酯化反应并脱出水,待温度升到以后酯化2h;然后升温至180℃继续酯化1h。

67.接着升温至230℃,压力100pa的条件下进行缩聚反应,反应2h后,得到产物pbs-rdp。

68.最终产物粘度低,性能差。

69.实施例1-3与对比例1特性粘度结果如下表1所示:

70.表1实施例1-3与对比例1-3特性粘度

71.聚合物原料[η]/dl/gm@pbs-1丁二酸二甲酯1.03m@pbs-2丁二酸1.06m@pbs-3丁二酸酐0.98pbs丁二酸酐1.02pbs-dopo丁二酸酐0.63pbs-rdp丁二酸酐0.56

[0072]

实施例1-3与对比例1力学测试结果如下表2所示:

[0073]

表2实施例1-3与对比例1力学测试结果

[0074]

聚合物原料拉伸强度/mpa断裂伸长率/%m@pbs-1丁二酸二甲酯33.04115m@pbs-2丁二酸33.85123m@pbs-3丁二酸酐32.56110pbs丁二酸酐33.21128

[0075]

实施例1-3与对比例1极限氧指数结果如下表2所示:

[0076]

表1实施例1-3与对比例1极限氧指数

[0077]

聚合物原料极限氧指数(loi)%m@pbs-1丁二酸二甲酯28.8m@pbs-2丁二酸28.6m@pbs-3丁二酸酐28.5pbs丁二酸酐20.0

[0078]

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1