一种高效循环制备柱状牛磺酸的方法与流程

1.本发明涉及化工医药结晶技术领域,具体涉及一种高效循环制备柱状牛磺酸的方法。

背景技术:

2.牛磺酸,化学名称为2-氨基乙磺酸,是一种天然存在的β-磺化氨基酸,是人和哺乳动物机体活动所必须的一种含硫氨基酸。虽然在体内不直接参与蛋白质和酶类的合成,但是具有极其重要的生理功能,不单参与维持正常机体内环境稳态,而且对中枢神经、心血管、消化、泌尿、免疫、内分泌、生殖等系统生理功能的正常发挥具有重要的调节作用。

3.牛磺酸因其独特的生理、药理功能,而具有广泛的应用范围:添加到食品中,可起到增强体质、预防疾病、消除疲劳、提高工作效率等作用;应用于医药领域,可有助于治疗脂肪肝、心肌炎、心力衰竭、动脉粥样硬化等疾病;加入到动物饲料中,可促进动物的生长发育和繁殖。牛磺酸具有良好的市场前景。

4.目前我国牛磺酸工业生产方法主要有乙醇胺法和环氧乙烷法,而结晶是分离纯化和产品精制的关键一步。牛磺酸,为无色或白色小针状结晶或结晶性粉末,无气味,易溶于水。目前市售的牛磺酸产品存在晶体粒度较小且分布不均,堆密度低、流动性差,容易聚结成块等问题,而生产企业因结晶方式单一、流程繁琐而存在着生产效率低、原料成本高、公共工程耗能大、设备利用率低等弊端。牛磺酸晶体质量差、生产效率低,是影响产品价格、企业效益及市场应用的重要原因之一。

5.专利cn101904819a和专利cn103830186a均描述了一种涉及用湿法混合制粒机来制备牛磺酸颗粒的方法。该方法工艺简单,对制粒机的形式和具体参数要求苛刻,对设备的依赖性大,且设备损耗严重、利用率低,设备成本高昂。

6.专利cn101857558a公开了一种分段降温结晶的方法,以通过工业纯的2-氨基乙磺酸来精制2-氨基乙磺酸,避免2-氨基乙磺酸结块的问题。但是,该方法需要在高压反应条件下进行,同时,还需要添加烷醇以促进活性炭脱色除杂,以及协同滤液冷却结晶的维持时间等手段才能得到牛磺酸晶体,不仅会在牛磺酸晶体中残留烷醇杂质,而且得到的牛磺酸晶体的晶型为圆柱针状,与柱状晶型亦存在一定的差异。另外,该圆柱针状的牛磺酸晶体还需要结合铝塑膜包装才可达到较好的防止牛磺酸吸潮结块的目的。

7.专利cn1872029a描述了一种通过控制干燥器及干燥条件来制备球状颗粒的牛磺酸产品的方法。该方法工艺原始,对公用工程的能耗极大,增加了生产成本。

8.专利cn101671283a描述了一种通过在牛磺酸水溶液中添加碱性物质来调节ph值,再通过冷却结晶得到柱状牛磺酸晶体的制备方法。其中也引入了有机杂质,加大了原料和后续母液处理成本。

9.专利cn103848763a描述了一种采用有机羧酸盐添加剂改变牛磺酸晶体形态,得到柱状晶体产品的方法。该方法的原料成本较低,得到的晶体形态也较好,但是结晶方式单一,造成了单程过程收率低下。在工业生产中需要多次母液套用才能提高结晶操作的总体

收率,操作流程繁琐,降低了生产效率。

10.专利cn109694336a描述了一种菱形牛磺酸晶体及其制备方法,得到菱形状牛磺酸晶体产品。该方法流程简单,但需要添加一定量的酸,特别是有机酸,故引入了新的杂质。同时工业化生产中酸会富集,增加后续提取牛磺酸晶体后的母液处理难度,增加生产成本,不便于工业化大生产实施。

11.专利cn109574886a描述了一种堆密度、流动性提高且不聚结的牛磺酸晶体及其制备方法,其中需要以一定的滴加速率向体系中加入一定量的反溶剂,引入了大量有机杂质,工业化生产中会富集,造成后续母液很难将其分离彻底,同时分离也需要增加大量的成本。

12.专利cn112479944a描述了一种牛磺酸及其重结晶方法,通过分段控制降温及保温,最终达到柱状晶型,晶体的轴向的长度为600μm~950μm,径向的长度为250μm~450μm,轴向与径向的长径比为2∶1~3∶1,其颗粒比较小,同时通过其显微镜照片显示其柱状晶型与标准柱状亦存在一定的差异,颗粒表面不规则,这样会影响产品的结块性能。

技术实现要素:

13.本发明的目的在于提供一种高效循环制备柱状牛磺酸成品的方法,用于解决现有的牛磺酸产品存在的晶体粒度较小且分布不均,堆密度低、流动性差,容易聚结成块等的至少一个问题。

14.本发明一种高效循环制备柱状牛磺酸成品的方法,其中,包括:配制一定浓度的牛磺酸水溶液;将该牛磺酸水溶液通入碱性树脂处理,以去除羟乙基磺酸碱金属盐及羟乙基磺酸衍生物;对碱性树脂出口的流出液进行监测,收集监测合格的流出液;将收集的流出液的牛磺酸进行结晶处理,得到牛磺酸晶体。

15.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,对该碱性树脂的出口流出液的ph值及/或羟乙基磺酸根监测,如果监测不合格,则将监测不合格的流出液回收利用。

16.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,将牛磺酸粗品与水或牛磺酸母液混合溶解后,去掉不溶物固体杂质后得到该牛磺酸水溶液。

17.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,该牛磺酸水溶液的配制过程包括:将环氧乙烷与亚硫酸氢盐溶液进行加成反应得到羟乙基磺酸盐;将得到的羟乙基磺酸盐和氨混合进行氨解反应,得到氨解反应液;将该氨解反应液,蒸发除去过量的氨,得到牛磺酸盐;将所得的该牛磺酸盐转化为牛磺酸溶液;将牛磺酸溶液浓缩结晶,分离获得牛磺酸粗品与牛磺酸母液,通过该牛磺酸粗品配制出该牛磺酸水溶液,对该牛磺酸母液回收利用。

18.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,该牛磺酸水溶液的配制过程包括:将牛磺酸粗品与水或回收的牛磺酸精母液进行溶解结晶纯化,再分离后得到一次牛磺酸精品和一次牛磺酸精母液;将该一次牛磺酸精品加入水或回收的牛磺酸精母液后,进行脱色过滤,再进行降温结晶处理;将降温结晶后的牛磺酸物料进行固液分离,分离得到的牛磺酸湿精品再经烘干得到牛磺酸成品,该固液分离后得到的牛磺酸精母液进行回收,通过回收的该牛磺酸精母液配置该牛磺酸水溶液。

19.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,碱性树脂柱

饱和后用碱进行再生。

20.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,进一步包括:对结晶处理后的牛磺酸物料进行固液分离,得到牛磺酸精母液;其中,该牛磺酸精母液与牛磺酸粗品混合后,作为该牛磺酸水溶液通入该碱性树脂处理,以循环利用;或将该牛磺酸精母液与结晶处理前的该流出液混合,以循环利用。

21.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,通过结晶釜进行降温结晶处理,对流出液降温至5~35℃,优选15~25℃。

22.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,该牛磺酸水溶液的质量体积浓度为5%~25%,优选为10%~20%。

23.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,该碱性树脂为弱碱性树脂、强碱性树脂或二者的组合。

24.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,该牛磺酸水溶液通过该碱性树脂的流速为0.25-25bv/h,优选的为5-15bv/h。

25.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,该碱性树脂出口的流出液的ph值为5~9时,则监测合格,并收集该流出液;优选的ph值为6~8时,则监测合格,收集该流出液。

26.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,该碱性树脂再生所用碱为碱金属氢氧化物、碱金属碳酸盐、氨水或其组合,其中优选的是氢氧化钠、氨水或二者组合。

27.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,该碱性树脂再生所得的流出液中的羟乙基磺酸碱金属盐及羟乙基磺酸衍生物回用到氨解反应中。

28.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,将监测合格的该流出液浓缩至质量体积比为25%~40%后进行结晶,优选的质量体积比为30%~35%。

29.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,通过有机纳滤膜、陶瓷纳滤膜、sic纳滤膜、金属微孔过滤器或pe微孔过滤器进行过滤,其中优选的是通过sic纳滤膜过滤。

30.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,通过结晶釜中控制结晶处理中的析晶温度为60~80℃,优选的65~75℃;所述降温过程为,开始的保温温度为65~75℃,保温时间为0.5h~1.0h,降温速度为1℃~20℃/h。

31.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,所述固液分离是通过平板离心机、上悬式离心机、卧式螺旋离心机、过滤机或板框进行固液分离。

32.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,在0~100℃,优选35~80℃温度范围下,配制该牛磺酸粗品水溶液。

33.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,其中,对羟乙基磺酸根监测,如果羟乙基磺酸根含量大于0.05%,则不合格,优选如羟乙基磺酸根含量大于0.005%则不合格,更优选的如羟乙基磺酸根含量大于0.001%则不合格。

34.根据所述的高效循环制备柱状牛磺酸成品的方法的一实施例,该羟乙基磺酸碱金属盐为羟乙基磺酸碱金属钠、碱金属钾或碱金属锂。

35.本发明针对现有的市售牛磺酸产品存在的晶体粒度较小且分布不均,堆密度低、流动性差,容易聚结成块等质量问题,以及生产企业因结晶方式和流程单一、生产效率低、原料成本高、公共工程耗能大、设备利用率低等弊端,而开发一种高效循环制备柱状牛磺酸晶体产品的改进方法。该方法的工艺创新,效率高,通过循环利用使得生产成本和能耗都很少,得到的晶体质量好、流动性好、不结块、生产成本低、效率高的优点,具备工业化生产的良好前景。

附图说明

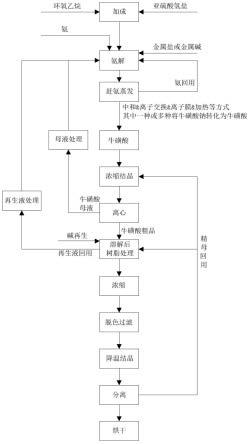

36.图1为本发明一种循环制备柱状牛磺酸的方法的一实施例的流程图;

37.图2为本发明一种循环制备柱状牛磺酸的方法的另一实施例的流程图;

38.图3为本发明一种循环制备柱状牛磺酸的方法的晶体图片;

39.图4为本发明一种循环制备柱状牛磺酸的方法的另一晶体图片;

40.图5为现有技术生产的牛磺酸的晶体图片。

具体实施方式

41.以下将对本发明提供的一种循环制备柱状牛磺酸的方法作进一步说明。

42.经过发明人长期和深入的研究发现,现有的牛磺酸生产工艺生产的牛磺酸粗品中水份含量约8%左右,从而使得粗品中还混有一定的羟乙基磺酸钠、羟乙基磺酸衍生物、牛磺酸衍生物、乙二醇、聚醚、乙醇胺、硫酸钠等微量杂质,从而使得牛磺酸的重结晶过程中含有上述相关杂质。根据结晶学原理,影响晶体形状的因素有改变过饱和度、改变溶剂体系、杂质,影响晶体纯度的因素有母液中的杂质、结晶速度、晶体粒度和粒度分布,影响晶体大小的因素有温度、晶核质量、搅拌等。结合牛磺酸工艺来分析,其中羟乙基磺酸钠及羟乙基磺酸衍生物中都含有羟基,容易和牛磺酸分子之间形成氢键,从而影响了牛磺酸晶体的结构,进而对成核之后的牛磺酸晶体生长过程存在一定的影响。同时由于羟乙基磺酸钠及羟乙基磺酸衍生物的溶解度远大于牛磺酸溶解度,在牛磺酸降温结晶析出后,未结晶的溶液中牛磺酸量在降低,而羟乙基磺酸钠及羟乙基磺酸衍生物因其很高的溶解度而不受影响,从而使得降温过程中溶液中的成分不断变化,即杂质含量逐渐升高,该杂质加强了牛磺酸晶体分子间的氢键作用,导致形成针状牛磺酸。因此在结晶前通过将羟乙基磺酸钠及羟乙基磺酸衍生物分离,不仅使得结晶液中的杂质含量很低,保证了结晶过程的稳定,实现均匀的牛磺酸柱状结晶,而且分离后的羟乙基磺酸盐还可以当作氨解反应原料继续使用,实现了循环利用。经过发明人大量实验及分析,牛磺酸粗品中所含的微量杂质羟乙基磺酸钠及羟乙基磺酸衍生物,其对应的酸为羟乙基磺酸,其酸性大于牛磺酸的酸性,利用这个特性我们可以采用适当的树脂将牛磺酸粗品中的杂质进行优先吸附分离,其中,碱性树脂主要吸附阴离子类,也吸附微量非离子型杂质,具体阴离子类如羟乙基磺酸根、硫酸根、亚硫酸根、氯离子等,本发明中经过碱性树脂后,主要去除羟乙基磺酸根、羟乙基磺酸衍生物阴离子、硫酸根、亚硫酸根等杂质。当然,吸附的杂质可以通过进一步的树脂再生步骤,将吸附的杂质洗脱下来,并收集树脂的流出液,再生时吸附的阴离子都会出来,如羟乙基磺酸根、羟乙基磺酸衍生物阴离子、硫酸根、亚硫酸根等,其中无效的成份如硫酸根后续可处理。本发明对分离后的溶液进行结晶处理,而吸附后的树脂再用碱进行再生,再生得到羟乙基磺酸盐,

再将所得羟乙基磺酸盐经处理后当作氨解反应原料使用,实现了循环生产。

43.因此,本发明提供的一种循环制备柱状牛磺酸的方法,具体可以包括:

44.步骤s1.环氧乙烷与亚硫酸氢盐溶液进行加成反应得到羟乙基磺酸盐;

45.步骤s2.将s1得到的羟乙基磺酸盐和氨在金属盐或金属碱条件下混合氨解反应液;

46.步骤s3.氨解反应后,蒸发除去过量的氨,得到牛磺酸盐;

47.步骤s4.将所得牛磺酸盐转化为牛磺酸;

48.步骤s5.将牛磺酸溶液浓缩结晶,分离获得牛磺酸粗品和牛磺酸母液,其中牛磺酸母液可以经过除杂处理后返回s2步骤中,作为s2的原料之一;

49.s6.将上述牛磺酸粗品与水混合溶解后去掉不溶物固体杂质后再通过碱性树脂柱,收集碱性树脂柱出口的牛磺酸溶液,对出口ph及出口牛磺酸溶液中羟乙基磺酸根监测,如果羟乙基磺酸根不合格,就要停止收集,不合格的物料可以返回作为牛磺酸生产中各步骤的原料使用。碱性树脂柱饱和后用碱进行再生,再生所得的羟乙基磺酸盐可以用作步骤s2的原料回收利用;

50.s7.将上述碱性树脂柱出口的牛磺酸溶液进行浓缩、脱色、过滤后转至结晶釜降温结晶;

51.s8.将降温结晶后的牛磺酸物料进行固液分离,分离得到的牛磺酸湿精品再经烘干得到牛磺酸成品,分离得到的牛磺酸精母液返回步骤s6与牛磺酸粗品混合,返回的牛磺酸精母液可以一定程度上替代水的作用,而不用额外加水与牛磺酸粗品混合。牛磺酸精母液也可以返回给步骤s5与浓缩结晶前或浓缩结晶后的牛磺酸溶液混合,以循环利用。优选的是返回至s6步骤中。

52.对于一些较佳的实施例,其中,

53.步骤s1中,亚硫酸氢盐溶液可以为亚硫酸氢钠溶液,所述亚硫酸氢钠溶液的浓度为9-36wt%,亚硫酸氢钠与环氧乙烷的物质的量之比为1∶0.95-1。加成反应的温度可以为50-80度,反应压力大于0.1mpa(绝对压力表示)。

54.步骤s2中,所述中的金属盐或金属碱为氢氧化钠、氢氧化钾、氢氧化锂、碳酸钠、碳酸钾、碳酸锂中的任意一种或者任意两种或多种的混合物。氨解反应的温度为150-280℃,反应压为1-25mpa。

55.步骤s3中,所述蒸发除氨包括闪蒸、单效或多效蒸发等方式,优选为闪蒸。

56.步骤s3中,通过蒸发除去的过量氨可以回用到步骤s2中。

57.步骤s4中,牛磺酸盐转化为牛磺酸可以采用通过酸化、离子交换、离子膜或加热等方式,其中酸化中采用的酸有如硫酸、盐酸、磷酸、羟乙基磺酸、亚硫酸等。优选的为离子交换树脂和离子膜方式,最优先的是离子交换树脂方式。

58.步骤s6中,所述牛磺酸粗品与水混合需要完全溶解,其中溶解时牛磺酸粗品与水混合液的温度0℃~100℃,优选为35℃~80℃。

59.步骤s6中,牛磺酸粗品水溶液的质量体积浓度为5~25%,优选10~20%。

60.步骤s6中,碱性树脂为弱碱性树脂、强碱性树脂的一种或二者的组合,同时所用碱性树脂对牛磺酸不吸附或吸附力较弱。因为对于溶液中阴离子的处理,使用碱性树脂更为有效。

61.步骤s6中,碱性树脂为弱碱性树脂、强碱性树脂的一种或二者的组合,同时所用树脂对羟乙基磺酸及其衍生物吸附力较强。

62.步骤s6中,将牛磺酸粗品水溶液通过碱性树脂的流速控制为0.25-25bv/h,优选的,该流速控制为5-15bv/h。

63.步骤s6中,对碱性树脂柱出口的ph值进行监测,当ph值为5~9时,收集碱性树脂柱出口的牛磺酸溶液;进一步的,优选ph值为6~8时,收集碱性树脂柱出口的牛磺酸溶液。

64.步骤s6中,对羟乙基磺酸根监测,通过碱性树脂所收集的溶液中羟乙基磺酸根含量小于0.05%则为合格,优选小于0.005%,更优选的小于0.001%。

65.步骤s6中,碱性树脂再生所用碱溶液为碱金属氢氧化物、碱金属碳酸盐或氨水,其中优选的是氢氧化钠和氨水。

66.步骤s6中,碱性树脂再生所得的羟乙基磺酸盐可以直接或浓缩、除杂等方式处理后回用到s2进行氨解反应进一步合成牛磺酸盐。

67.步骤s6中,去除的不溶物固体杂质可以根据固体杂质的性质,选择返回给各个步骤再利用。

68.步骤s6中,碱性树脂柱饱和后用碱进行再生时,吸附的阴离子都会出来,如羟乙基磺酸根、羟乙基磺酸衍生物阴离子、硫酸根、亚硫酸根等,其中无效的成份如硫酸根、亚硫酸根等后续将被除杂处理,除杂处理的方法具体如浓缩除杂,降温除杂,脱色除杂,通氨除杂等,当然除杂处理后的杂质也可以进行回收利用。

69.步骤s7中,牛磺酸溶液浓缩至质量体积比为25%~40%,优选的为30%~35%。

70.步骤s7中,脱色所用的吸附剂包括活性炭、金属或非金属氧化物吸附剂(如硅胶,氧化铝,分子筛,天然黏土等)、聚合物吸附剂等,其中吸附剂的质量为步骤s6中的牛磺酸粗品质量的0.01%~0.1%,优选为0.04%~0.08%。

71.步骤s7中,过滤的方式包括:有机纳滤膜、陶瓷纳滤膜、sic纳滤膜、金属微孔过滤器或pe微孔过滤器等,其中优选的是sic纳滤膜过滤。

72.步骤s7中,控制结晶釜的结晶液的晶体析晶温度为60~80℃,优选的65~75℃。

73.步骤s7中,降温结晶过程中,在晶体析出温度点左右设定保温阶段,以便晶体颗粒更大。结晶釜降温过程为,第一次保温温度为65~75℃,保温时间为0.2h~1.0h,降温速度为1℃~20℃/h。

74.步骤s8中,固液分离所用的装置可以为离心机、过滤机、板框等,其中优选为平板离心机、上悬式离心机以及卧式螺旋离心机。

75.对于本发明一种高效循环制备柱状牛磺酸的方法的再一实施例,可以先将牛磺酸粗品进行纯化得一次精品,降低羟乙基磺酸钠及羟乙基磺酸衍生物含量后,再采用碱性树脂处理循环回用的精母,从而实现循环制备柱状牛磺酸,具体可以包括:

76.s1.环氧乙烷与亚硫酸氢盐溶液进行加成反应得到羟乙基磺酸盐;

77.s2.将s1得到的羟乙基磺酸盐和氨在金属盐或金属碱条件下混合氨解反应液;

78.s3.氨解反应后,蒸发除去过量的氨,得到牛磺酸盐;

79.s4.将所得牛磺酸盐转化为牛磺酸;

80.s5.将牛磺酸溶液浓缩结晶,分离获得牛磺酸粗品和牛磺酸母液,其中牛磺酸母液可以经过处理后返回s2步骤中;

81.s6.将s5中的牛磺酸粗品与水或牛磺酸精母进行溶解结晶纯化,分离后得到一次牛磺酸精品和一次牛磺酸精母液,分离得到的一次牛磺酸精母液返回至s5处理或回用至s6再次与牛磺酸粗品混合;

82.s7.将一次牛磺酸精品加入、水或牛磺酸精母溶液(可以是s9步骤处理后的精母)、活性碳后,先搅拌再升温,以进行脱色过滤,过滤后的溶液输入至结晶釜降温结晶;

83.s8.将降温结晶后的牛磺酸物料进行固液分离,分离得到的牛磺酸湿精品再经烘干得到牛磺酸成品;

84.s9.将s8步骤中分离得到的牛磺酸精母液再通过碱性树脂柱,收集碱性树脂柱出口的牛磺酸溶液,对出口ph及出口牛磺酸溶液中羟乙基磺酸根监测。碱性树脂柱饱和后用碱进行再生,再生所得的羟乙基磺酸盐可以用作步骤s2的原料回收利用;再将所集得到的牛磺酸溶液,即牛磺酸精母液返回至s7,以循环利用,牛磺酸精母液也可以返回步骤s6与牛磺酸粗品混合,牛磺酸精母液可以一定程度上替代水的作用,从而减少额外加水。

85.以下,再通过多个具体实施例对循环制备柱状牛磺酸方法的相关效果做进一步的说明。下面的实施例显示了本发明的实践方法,用到的原料若无特别说明均为市售产品,所用到的方法若无特别说明均为常规方法,若无特别说明,物料含量均指质量体积百分比。可以通过hplc和lc-ms分析方法显示检测反应中物质的含量。

86.对于一实施例,制备牛磺酸粗品过程包括:

87.(1)羟乙基磺酸钠的制备将一定量的亚硫酸氢钠溶液与环氧乙烷按亚硫酸氢钠与环氧乙烷摩尔比1∶0.95-1∶1的比例在压力0.1mpa,ph值5.0-9.0,温度60-80℃的条件下反应,制得羟乙基磺酸钠。

88.(2)牛磺酸钠的制备:在加入氢氧化钠的条件下,将羟乙基磺酸钠和氨进行氨解反应。氨解反应在温度250-270℃和压力10-15mpa的条件下,反应45min,反应完后,闪蒸去除氨气后所得溶液为牛磺酸钠溶液。

89.(3)牛磺酸钠转化为牛磺酸:取步骤(2)的牛磺酸钠溶液,将其以一定流速通过酸性树脂柱,收集树脂柱出口料液即为牛磺酸溶液,当出口料液指标与进液指标基本一致时停止进料和出料,例如,出口料液ph值与进液ph值接近;再用去离子水对树脂柱中料液清洗回收;等物料清洗完后,再用酸以一定流速通过树脂进行再生处理,再生完后然后再使用纯水洗后,树脂即可进行下次进料。

90.(4)牛磺酸粗品制备:取上述收集的牛磺酸溶液体积约1850ml,检测牛磺酸含量6.7%的物料,进行浓缩,再降温至20℃结晶,再离心分离,得牛磺酸粗品125g,牛磺酸粗品质量百分含量92.5%,水份7%,剩余牛磺酸母液72ml,牛磺酸母液质量体积百分含量11.56%。

91.基于上述制备牛磺酸粗品过程,采用一种本领域现有的提取牛磺酸的方法,如下所述包括:

92.取制备的牛磺酸粗品,将500g牛磺酸粗品(质量含量92.5%,水份7%),加入1160g水,加入0.5g活性炭,搅拌升温至90℃,保温15min后,趁热过滤。滤液倒入结晶瓶中,在65-75℃保温30min,后续控制降温速度10℃/h,降温至20℃,再分离,烘干后得牛磺酸干精品324g,牛磺酸精母液1380ml(牛磺酸含量9.86%)。其中检测降温结晶前的滤液中羟乙基磺酸根含量为0.28%。所得牛磺酸为细长针状晶体,粒径长0.1~1mm,所得牛磺酸的堆密为

0.7g/ml。粒径分筛情况具体如表1:

93.表1

[0094][0095]

与上述现有技术相比,本发明方法的提取牛磺酸的方法,包括:

[0096]

取制备的牛磺酸粗品,再将500g牛磺酸粗品(质量含量92.5%,水份7%),加入2500g水,搅拌升温至溶解,粗滤除去不溶杂质。再将溶液以10bv/h速度在保温条件下通过125ml碱性树脂的树脂柱,收集树脂柱出口的溶液,当检测ph为7.5时,将所得溶液浓缩至大于30%(质量体积比),再向其中加入0.1g活性碳,保温15min后,趁热过滤。滤液倒入结晶瓶中,在65-75℃保温30min,后续控制降温速度10℃/h,降温至20℃,再分离,烘干后得牛磺酸干精品353g,牛磺酸精母1125ml(含量9.68%)。其中检测降温结晶前的牛磺酸滤液中羟乙基磺酸根含量为0.02%。所得牛磺酸为柱状晶体,晶体粒径长2~4mm,宽0.4-0.6mm,厚0.2~0.4mm;所得牛磺酸的堆密度为0.87g/ml。粒径分筛情况具体如表2:

[0097]

表2

[0098][0099]

进一步,对于一具体实施例,对制备柱状结晶后的物料(即再生液)进行循环利用过程包括:

[0100]

(1)再生液收集:对吸附饱和后的碱性树脂,用600g质量百分含量为5%的氢氧化钠溶液进行再生处理并收集再生后的溶液。

[0101]

(2)返回制备牛磺酸钠:将再生液与羟乙基磺酸钠溶液混合,其中再生液在混合液中所占摩尔比例可以为0.1%-100%,加入氢氧化钠和氨后进行氨解反应,氨解反应在温度250-270℃和压力10-15mpa的条下,反应45min,反应完后,闪蒸赶走氨气后所得溶液为牛磺酸钠溶液。若再生液是用氢氧化钠再生所得,添加了再生液的混合液中的氢氧化钠已经达到混合液中羟乙基磺酸钠摩尔量的0.1%以上,氨解前氢氧化钠可以不再加入;若再生液是用氨再生所得时,氢氧化钠还需要再加入。

[0102]

(3)牛磺酸钠转化为牛磺酸:取上述牛磺酸钠溶液,将其以一定流速通过酸性树脂柱,收集树脂柱出口料液即为牛磺酸溶液,当出口料液指标与进液指标基本一致时(如ph值接近)停止进料;再用去离子水对树脂柱中料液清洗回收;等物料清洗完后,再用酸以一定流速通过树脂进行再生处理,再生完后然后再使用纯水洗后,树脂即可进行下次进料。

[0103]

(4)牛磺酸粗品制备:取收集的牛磺酸溶液体积约8000ml,检测牛磺酸含量为6.8%,并进行物料浓缩,降温至20℃结晶,再离心分离,得粗品550g,牛磺酸的质量含量92.6%,水份6.9%,剩余母液300ml,牛磺酸母液的质量体积百分含量11.45%。

[0104]

(5)牛磺酸结晶:取所得的500g牛磺酸粗品(质量含量92.6%,水份6.9%),加入2500g水,搅拌升温至溶解,粗滤除去不溶杂质。再将溶液以10bv/h速度在保温条件下通过

125ml碱性树脂柱,收集树脂柱出口溶液,检测到其ph值为7.5再将所得出口溶液浓缩至大于30%(质量体积比),再向其中加入0.1g活性碳,保温15min后,趁热过滤。滤液倒入结晶瓶中,在65-75℃保温30min,后续控制以降温速度10℃/h,降温至20℃,再进行分离和烘干后得干精品354g,精母1115ml(含量9.65%)。其中检测降温结晶前的滤液中羟乙基磺酸根含量为0.01%。所得牛磺酸为柱状晶体,粒径长2~4mm,宽0.4-0.6mm,厚0.2~0.4mm,所得牛磺酸的堆密度为0.85g/ml。粒径分筛情况具体如表3:

[0105]

表3

[0106][0107]

进一步的,在牛磺酸粗品套用精母的情况下进行牛磺酸结晶,以验证套用精母后牛磺酸结晶效果是否有变差。

[0108]

具体的牛磺酸结晶过程包括:

[0109]

取制备的500g牛磺酸粗品(质量含量92.6%,水份6.9%),加入牛磺酸结晶过程中获得的1100ml精母,并添加1900g纯水,搅拌升温至溶解,粗滤除去不溶杂质。再将溶液以10bv/h速度在保温条件下通过125ml碱性树脂柱,收集树脂柱出口溶液,检测到ph值为7.5,再将所得溶液浓缩至大于30%(质量体积比),再加向其中加入0.1g活性碳,保温15min后,趁热过滤。滤液倒入结晶瓶中,在65-75℃保温30min,后续控制降温速度10℃/h,降温至20℃,再分离,并烘干后得干精品440g,精母1350ml(含量9.70%)。其中检测降温结晶前的滤液中羟乙基磺酸根含量为0.01%。所得牛磺酸为柱状晶体,晶体粒径长2~4mm,宽0.4-0.6mm,厚0.2~0.4mm;所得牛磺酸的堆密度为0.86g/ml。粒径分筛情况具体见表4:

[0110]

表4

[0111][0112]

进一步的通过对照实验组,验证牛磺酸结晶过程中,用树脂将杂质去除后,再人为添加羟乙基磺酸钠对牛磺酸结晶的影响,从而得到羟乙基磺酸钠对结晶影响较大。

[0113]

具体的牛磺酸结晶的过程包括:

[0114]

取得到的500g牛磺酸粗品(质量含量92.5%,水份7%),加入2500g水,搅拌升温至溶解,粗滤除去不溶杂质。再将溶液以10bv/h速度在保温条件下通过125ml碱性树脂柱,收集树脂柱出口溶液,检测ph值为7.5,再将所得出口溶液浓缩至大于30%(质量体积比),再加向其中加入0.1g活性碳及0.5g羟乙基磺酸钠,保温15min后,趁热过滤。滤液倒入结晶瓶中,在65-75℃保温30min,后续控制降温速度10℃/h,降温至20℃,再分离,烘干后得干精品335g,精母1300ml(含量9.75%)。其中检测降温结晶前的滤液中羟乙基磺酸根含量为0.05%。所得牛磺酸为细长针状晶体,粒径长0.1~1mm,所得牛磺酸的堆密为0.71g/ml。粒径分筛情况具体见表5:

[0115]

表5

[0116][0117]

综合上述实施例可知,本发明得到的牛磺酸的晶体为柱状晶型,颗粒较大且粒径分布均匀。具体为:粒径长2~4mm,宽0.4-0.6mm,厚0.2~0.4mm;粒径分筛情况为:40目以下占比大于35%,80目以下占比大于90%,120目以上的细粉小于3%。所得牛磺酸的堆密度高,达到0.8g/ml~0.9g/ml。整体的流动性好,过滤和干燥速度快,包装、储运、使用等性能优良,更便于使用。另外本发明一种循环制备柱状牛磺酸的方法在结晶过程中没有添加任何辅助物质,从而使得在牛磺酸产品中不会有任何辅助物质的残留,另外因为对结晶液纯化后更加保证了牛磺酸产品的纯度,质量含量大于99.8%。同时本发明实现了循环利用,大大降低了生产成本,非常便于工业化实施。再者需要补充说明的是本发明牛磺酸的结晶方法既能间歇操作,也能连续操作,且结晶过程在常压下进行,条件易于控制,更加有利于工业大规模的生产。

[0118]

综上,本发明以发明人的长期实验总结为基础,提供了一种利用制备牛磺酸柱状结晶的方法,能够使得牛磺酸晶体粒径分布均匀、堆密度高、流动性好、不结块,过滤和干燥速度快,且包装、储运、使用性能优良。同时又实现了牛磺酸母液的循环利用。巧妙的解决了现有牛磺酸产品晶型细长、晶型小、易结块的问题,同时没有引入新的有机等试剂,产品纯度非常高,操作简单非常便于工业化实施。

[0119]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1