一种特种浸封蜡及其在高端精密铸造中的应用的制作方法

1.本发明涉及精密铸造技术领域,尤其涉及ipc b22c7领域,更具体地,涉及一种特种浸封蜡及其在高端精密铸造中的应用。

背景技术:

2.随着中国航空航天业、舰船涡轮等高端制造业的发展需求,熔模铸造技术也在不断地发展创新。由于熔模铸造工艺过程复杂,每一个工艺步骤中都会出现技术瓶颈,造成最终生产的高端铸件产品良品率很低,规模化生产利润难以保障,这也是制约中国高端制造发展的瓶颈问题之一。

3.制作蜡模、组模、制壳、脱模是熔模铸造的起始步骤,也是决定成品铸件的关键步骤之一。提升这一步骤的良品率至关重要。

4.现有技术中,授权公告号为cn104841880b的专利文件,公开了一种精密铸造中温调制蜡及其制备方法,通过将微晶蜡、褐煤蜡、松香树脂、乙烯-醋酸乙烯共聚物、纯单体树脂等原料熔融混合,得到的调制蜡强度高,灰度低,能够提高生产效率,但是其软化点较高,如果将其作为浸封蜡应用时,则无法快速辅助浇道蜡快速脱离膜壳,增大了膜壳被胀破的风险。

5.授权公告号为cn105175851b的专利文件,公开了一种精密铸造蜡及其制备方法和用途,通过将pe蜡、聚苯乙烯、硬脂酸、白炭黑等原料混合,制备出的精密铸造蜡应用于cad精密加工中,能够改善再熔融和拉丝现象,提高了蜡块的质量,但是其软化点较高,应用于航空航天业、舰船涡轮、健康医疗、民用五金等高端精密铸造领域中,无法在脱模阶段快速熔解,辅助浇道蜡快速、优先脱出模壳,增大了膜壳被胀破的风险。

6.因此,需要开发一款软化点低,硬度适中,不仅与主体蜡模结合性好,且结合时表面光滑平整,没有起泡和流痕,不产生流挂,还能够在脱模阶段快速熔解,辅助浇道蜡快速、优先脱出模壳,提高制作蜡模、组模、制壳、脱模过程中的良品率的特种浸封蜡。

技术实现要素:

7.为了解决上述问题,本发明第一方面,提供了一种特种浸封蜡,按重量份计,制备原料包括:蜡5-50份、粘度调节剂25-45份、润滑剂25-60份、表面活性剂0.1-5份、助剂0.5-5份、抗老剂0.01-1份、颜料0-1份。

8.优选的,按重量份计,所述特种浸封蜡的制备原料包括:蜡15-30份、粘度调节剂25-40份、润滑剂35-50份、表面活性剂0.1-3份、助剂0.5-3份、抗老剂0.01-0.5份、颜料0-0.5份。

9.优选的,所述蜡在100℃下的运动粘度为1-15mm2/s,熔点为40-80℃。

10.优选的,所述蜡为石蜡、微晶蜡、聚乙烯蜡、费托蜡、聚丙烯蜡中的一种或多种;进一步优选的,为石蜡和微晶蜡。

11.优选的,所述石蜡和微晶蜡的重量比为1:(1-2);进一步优选的,为2:3。

12.在一些优选的方案中,所述蜡购买自中石化。

13.申请人发现,选用在100℃下的运动粘度为1-15mm2/s,熔点为40-80℃的蜡作为特种浸封蜡的原料,不仅使得制备出的浸封蜡软化点低,且流动性适宜,使用时能够使得造型材料的表面在不会流挂、流滴,没有起泡和流痕的同时,还能够填平注塑接口处的缺陷,适合应用在高端精密铸造领域。但是石蜡虽然价格低廉,化学性质较稳定,但是其是脆性的,受力后容易断裂甚至粉碎,会导致浸封蜡在使用时有开裂的风险。申请人意外发现,选用一定量的微晶蜡与石蜡复配,能够在调节浸封蜡软化点和流动性的同时,使得其在后续工艺过程中不易碎裂。这可能是由于微晶蜡柔韧性好,加入到体系中能够提高石蜡的塑形,使得其受力后不易碎裂。但是微晶蜡不但价格偏高,会增加成本,流动性也差,无法填充蜡膜表面的缺陷。申请人意外发现,当石蜡和微晶蜡的重量比为1:(1-2)时,能够在调节浸封蜡软化点和流动性,使得其在应用时不会在造型材料表面产生流挂、流痕的同时,在后续工艺操作中也不易碎裂,且与蜡模结合牢度高,成本较低,适合工业上大规模生产。

14.优选的,所述粘度调节剂为聚萜烯类树脂、碳氢树脂、松香树脂、酚醛树脂、二甲苯树脂、萜烯酚醛树脂中的一种或多种;进一步优选的,为碳氢树脂。

15.优选的,所述碳氢树脂为脂环族碳氢树脂(dcpd)、脂肪族碳氢树脂(c5)、芳香族碳氢树脂(c9)、c9加氢树脂、c5加氢树脂中的一种或多种;进一步优选的,为c5加氢树脂。

16.优选的,所述c5加氢树脂的软化点为90-110℃,190℃时的熔融粘度≤300mpa

·

s;进一步优选的,所述c5加氢树脂的软化点为95-105℃,熔融粘度≤250mpa

·

s。

17.在一些优选的方案中,所述粘度调节剂购买自中国石油兰州石油化工公司生产的lh100-0。

18.优选的,所述润滑剂为三羟酯类润滑剂、脂肪酸酰胺类润滑剂、油酸酯类润滑剂、硬脂酸类润滑剂、聚合物类润滑剂中的一种或多种;进一步优选的,为硬脂酸类润滑剂和脂肪酸酰胺类润滑剂。

19.优选的,所述硬脂酸类润滑剂和脂肪酸酰胺类润滑剂的重量比为(25-45):(1-3)。

20.优选的,所述硬脂酸类润滑剂选自硬脂酸、硬脂酸钙、硬脂酸锌、硬脂酸镁、硬脂酸钡中的一种或多种;进一步优选的,为硬脂酸。

21.优选的,所述脂肪酸酰胺类润滑剂选自油酸酰胺、芥酸酰胺、硬脂酸正丁酯、甘油三羟硬脂酸酯、聚酰胺蜡中的一种或多种;进一步优选的,为聚酰胺蜡。

22.优选的,所述聚酰胺蜡的熔点为60-75℃,粒径为100-300目;进一步优选的,所述聚酰胺蜡的熔点为65-70℃,粒径为125-200目。

23.在一些优选的方案中,所述脂肪酸酰胺类润滑剂购买自常州可赛成功塑胶材料生产的wax 2110。

24.申请人意外发现,选用重量比为(25-45):(1-3)的硬脂酸类润滑剂和脂肪酸酰胺类润滑剂共同作为润滑剂,能够在降低软化点的同时,使得浸封蜡的软硬度适中。这可能是由于两种润滑剂复配作用,在调节浸封蜡的软化点和软硬度的同时,还能增加浸封蜡的流动性,使得其能够在浇道模表面形成一层厚度均匀且不会流挂、无流痕的蜡模的同时,在脱模阶段也能快速熔解,减小了模型蜡在模壳中的停留时间。

25.优选的,所述表面活性剂为有机硅型表面活性剂、阴离子型表面活性剂、非离子型表面活性剂中的一种或多种;进一步优选的,为非离子型表面活性剂。

26.优选的,所述非离子型表面活性剂选自烷基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚、聚氧乙烯烷基胺、脂肪酸聚氧乙烯酯、聚氧乙烯烷基酰胺、失水山梨醇脂肪酸酯系列表面活性剂、聚山梨酯系列表面活性剂中的一种或多种;进一步优选的,为失水山梨醇脂肪酸酯系列表面活性剂。

27.优选的,所述失水山梨醇脂肪酸酯系列表面活性剂的羟值为50-95mgkoh/g,hlb值为1-4;进一步优选的,所述失水山梨醇脂肪酸酯系列表面活性剂的羟值为60-80mgkoh/g,hlb值为1.8。

28.在一些优选的方案中,所述表面活性剂购买自江苏省海安石油化工厂生产的s-85。

29.申请人发现,选用软化点为90-110℃,190℃时的熔融粘度≤300mpa

·

s的c5加氢树脂作为粘度调节剂,能够在调节浸封蜡的软化点和流动性的同时,还能够增加与蜡模结合牢固度,但是其提高能力有限。申请人意外发现,当在体系中加入羟值为50-95mgkoh/g,hlb值为1-4的失水山梨醇脂肪酸酯系列表面活性剂,能够进一步提高浸封蜡与基材的牢固度,这可能是由于特定的失水山梨醇脂肪酸酯系列表面活性剂的加入能够提高浸封蜡与基材的润湿性,从而提高浸封蜡与基材的接触面积,进而提高了浸封蜡与蜡模的结合牢度。此外,c5加氢树脂中没有不饱和氢键,提高了浸封蜡的熔融稳定性。

30.优选的,所述助剂为成核剂。

31.优选的,所述成核剂选自苯甲酸钠、聚乙烯基环硅烷、1,3:2,4-二(3,4-二甲基)苄叉山梨醇缩醛、聚3-甲基丁烯-1、聚对苯二甲酸丁二醇酯、乙烯-甲基丙烯酸共聚物、乙烯-丙烯酸共聚物、脂肪羧酸金属化合物中的一种或多种;进一步优选的,为乙烯-甲基丙烯酸共聚物。

32.优选的,所述乙烯-甲基丙烯酸共聚物采用astm d1238测出的熔体流动速率为1.0-5.0g/min,熔点为90-110℃;进一步优选的,所述乙烯-甲基丙烯酸共聚物采用astm d1238测出的熔体流动速率为3.0-5.0g/min,熔点为95-105℃。

33.在一些优选的方案中,所述成核剂购买自美国杜邦生产的surlyn1652sb。

34.在一些优选的方案中,选用乙烯-甲基丙烯酸共聚物作为成核剂,不仅能使得制备出的浸封蜡在应用时能够快速在模型表面结晶,形成一层光滑平整不流挂的蜡模,且脱模时间快,降低了模壳被胀破的风险,从而增加了良品率。此外,乙烯-甲基丙烯酸共聚物还能促使脂肪酸酰胺类润滑剂在凝固过程中迁移至蜡表面,从而增加了蜡表面的爽滑和致密性,使得浸封蜡在应用时爽滑无流痕。

35.优选的,所述抗老剂为二缩三乙二醇双[3-(3-叔丁基-5-甲基-4-羟基苯基)丙酸酯]、2,2-草酰胺基-双[乙基-3-(3,5-二叔丁基-4-羟基苯基)]丙酸酯、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯、n,n

’‑

六亚甲基双(3,5-二叔丁基-4-羟基苯丙酰胺)中的一种或多种;进一步优选的,为β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯。

[0036]

在一些优选的方案中,所述抗老剂购买自天津利安隆新材料股份有限公司生产的抗氧化剂1076。

[0037]

优选的,所述颜料为油溶性染料;所述颜料可耐200℃高温。

[0038]

在一些优选的方案中,所述颜料购买自广州市德色丽颜料有限公司。

[0039]

所述特种浸封蜡的制备步骤如下:按重量比将蜡、粘度调节剂、润滑剂、表面活性剂、助剂、抗老剂、颜料加入加热釜中搅拌均匀,即得。

[0040]

优选的,所述特种浸封蜡的制备步骤如下:

[0041]

s1、将蜡、硬脂酸类润滑剂加入加热釜中,升温至80-100℃搅拌至其完全熔化后,得到混合物一;

[0042]

s2、将抗老剂加入到混合物一中并升温至110-140℃搅拌,得到混合物二;

[0043]

s3、往步骤s2制得的混合物二中加入粘度调节剂,并控制温度小于130℃,继续搅拌待其完全熔化后,保温10-40min,得到混合物三;

[0044]

s4、将助剂、表面活性剂、脂肪酸酰胺类润滑剂加入到步骤s3制得的混合物三中,并控制温度为110-140℃,保温0.5-2h后,加入颜料,继续搅拌5-30min,降温至15-25℃,即得。

[0045]

本发明第二方面提供了所述的特种浸封蜡在高端精密铸造中的应用,可应用于航空航天业、舰船涡轮、健康医疗、民用五金等高端精密铸造领域中。

[0046]

所述特种浸封蜡尤其适用于航空航天业和舰船涡轮领域中涡轮叶片的制备、健康医疗领域中人工关节的制备以及民用五金领域中汽车零配件的制备。

[0047]

有益效果:

[0048]

1、通过选用在100℃下的运动粘度为1-15mm2/s,熔点为40-80℃的蜡作为特种浸封蜡的原料,不仅使得制备出的浸封蜡软化点低,且流动性适宜,使用时能够使得造型材料的表面在不会流挂、流滴,没有起泡和流痕的同时,还能够填平注塑接口处的缺陷,适合应用在高端精密铸造领域。

[0049]

2、通过选用重量比为1:(1-2)的石蜡和微晶蜡,能够在调节浸封蜡软化点和流动性,使得其在应用时不会在造型材料表面产生流挂、流痕的同时,在后续操作过程中不易碎裂,且与蜡模结合牢度高,成本较低,适合工业上大规模生产。

[0050]

3、通过选用重量比为(25-45):(1-3)的硬脂酸类润滑剂和脂肪酸酰胺类润滑剂共同作为润滑剂,能够在降低软化点的同时,使得浸封蜡的软硬度适中。

[0051]

4、通过选用软化点为90-110℃,190℃时的熔融粘度≤300mpa

·

s的c5加氢树脂作为粘度调节剂,能够在调节浸封蜡的软化点和流动性的同时,还能够增加与蜡模结合牢固度。

[0052]

5、通过选用乙烯-甲基丙烯酸共聚物作为成核剂,不仅能使得制备出的浸封蜡在应用时能够快速在模型表面结晶,形成一层光滑平整不流挂的蜡模,且脱模时间快,降低了模壳被胀破的风险,从而增加了良品率。

[0053]

6、本发明通过将蜡、润滑剂、粘度调节剂等原料复配,制备出的浸封蜡应用在高端精密铸造中,可以很快在浇道模模型表面凝固,并在其表面形成一层厚度均匀、光滑平整、无流痕不流挂,附着良好细腻的蜡膜,且该层蜡模可以填补浇道表面、组模的接口处等蜡模表面细小裂纹、针孔等缺陷,使得其表面光滑平整无流痕。同时,该蜡膜软化点低,硬度适中,与主体蜡模结合好,可以在脱模阶段快速熔解,辅助浇道蜡快速、优先脱出模壳,这样可以进一步减少模型蜡在模壳中的停留时间,从而减少了模壳被胀破的风险,进而提高了最终铸件的良品率。

[0054]

7、本发明所制备的特种浸封蜡可应用于航空航天业、舰船涡轮、健康医疗、民用五金等高端精密铸造领域中,尤其适用于航空航天业、舰船涡轮领域中涡轮叶片的制备、健康医疗领域中人工关节的制备以及民用五金领域中汽车零配件的制备。

具体实施方式

[0055]

实施例

[0056]

实施例1

[0057]

实施例1提供了一种特种浸封蜡,按重量份计,制备原料包括:蜡25份、粘度调节剂30份、润滑剂40份、表面活性剂0.5份、助剂1份、抗老剂0.03份、颜料0.1份。

[0058]

所述蜡在100℃下的运动粘度为1-15mm2/s,熔点为40-80℃。

[0059]

所述蜡为石蜡和微晶蜡。

[0060]

所述石蜡和微晶蜡的重量比为2:3。

[0061]

所述蜡购买自中石化。

[0062]

所述粘度调节剂为碳氢树脂。

[0063]

所述碳氢树脂为c5加氢树脂。

[0064]

所述c5加氢树脂的软化点为95-105℃,熔融粘度≤250mpa

·

s。

[0065]

所述粘度调节剂购买自中国石油兰州石油化工公司生产的lh100-0。

[0066]

所述润滑剂为硬脂酸类润滑剂和脂肪酸酰胺类润滑剂。

[0067]

所述硬脂酸类润滑剂和脂肪酸酰胺类润滑剂的重量比为20:1。

[0068]

所述硬脂酸类润滑剂为硬脂酸。

[0069]

所述脂肪酸酰胺类润滑剂为聚酰胺蜡。

[0070]

所述聚酰胺蜡的熔点为65-70℃,粒径为125-200目。

[0071]

所述脂肪酸酰胺类润滑剂购买自常州可赛成功塑胶材料生产的wax 2110。

[0072]

所述表面活性剂为非离子型表面活性剂。

[0073]

所述非离子型表面活性剂为失水山梨醇脂肪酸酯系列表面活性剂。

[0074]

所述失水山梨醇脂肪酸酯系列表面活性剂的羟值为60-80mgkoh/g,hlb值为1.8。

[0075]

在一些优选的方案中,所述表面活化剂购买自江苏省海安石油化工厂生产的s-85。

[0076]

所述助剂为成核剂。

[0077]

所述成核剂为乙烯-甲基丙烯酸共聚物。

[0078]

所述乙烯-甲基丙烯酸共聚物采用astm d1238测出的熔体流动速率为3.0-5.0g/min,熔点为95-105℃。

[0079]

所述成核剂购买自美国杜邦生产的surlyn1652sb。

[0080]

所述抗老剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯。

[0081]

所述抗老剂购买自天津利安隆新材料股份有限公司生产的抗氧化剂1076。

[0082]

所述颜料为油溶性染料;所述颜料可耐200℃高温。

[0083]

所述颜料购买自广州市德色丽颜料有限公司。

[0084]

所述特种浸封蜡的制备步骤如下:按重量比将蜡、粘度调节剂、润滑剂、表面活性

剂、助剂、抗老剂、颜料加入加热釜中搅拌均匀,即得。

[0085]

优选的,所述特种浸封蜡的制备步骤如下:

[0086]

s1、将蜡、硬脂酸类润滑剂加入加热釜中,升温至90℃搅拌至其完全熔化后,得到混合物一;

[0087]

s2、将抗老剂加入到混合物一中并升温至130℃搅拌,得到混合物二;

[0088]

s3、往步骤s2制得的混合物二中加入粘度调节剂,并控制温度小于125℃,继续搅拌待其完全熔化后,保温30min,得到混合物三;

[0089]

s4、将助剂、表面活性剂、脂肪酸酰胺类润滑剂加入到步骤s3制得的混合物三中,并控制温度为125℃,保温1h后,加入颜料,继续搅拌20min,降温至20℃,即得。

[0090]

本发明第二方面提供了所述的特种浸封蜡在高端精密铸造中的应用,可应用于航空航天业和舰船涡轮领域中涡轮叶片的制备。

[0091]

实施例2

[0092]

实施例2提供了一种特种浸封蜡,具体实施方式同实施例1,不同点在于:所述石蜡和微晶蜡的重量比为1:4。

[0093]

实施例3

[0094]

实施例3提供了一种特种浸封蜡,具体实施方式同实施例1,不同点在于:所述石蜡和微晶蜡的重量比为3:2。

[0095]

实施例4

[0096]

实施例4提供了一种特种浸封蜡,具体实施方式同实施例1,不同点在于:所述增粘树脂为芳香族碳氢树脂。

[0097]

所述芳香族石油树脂购买自浙江恒河石油化工集团有限公司生产的c9石油树脂。

[0098]

实施例5

[0099]

实施例5提供了一种特种浸封蜡,具体实施方式同实施例1,不同点在于:所述硬脂酸类润滑剂和脂肪酸酰胺类润滑剂的重量比为7:1。

[0100]

实施例6

[0101]

实施例6提供了一种特种浸封蜡,具体实施方式同实施例1,不同点在于:按重量份计,制备原料包括:蜡25份、粘度调节剂30份、润滑剂40份、表面活性剂0.5份、抗老剂0.03份、颜料0.1份。

[0102]

实施例7

[0103]

实施例7提供了一种特种浸封蜡,具体实施方式同实施例1,不同点在于:按重量份计,制备原料包括:蜡25份、粘度调节剂30份、润滑剂40份、助剂1份、抗老剂0.03份、颜料0.1份。

[0104]

实施例8

[0105]

实施例8提供了一种特种浸封蜡,具体实施方式同实施例1,不同点在于:所述润滑剂为硬脂酸类润滑剂。

[0106]

性能测试方法

[0107]

1、环球软化点

[0108]

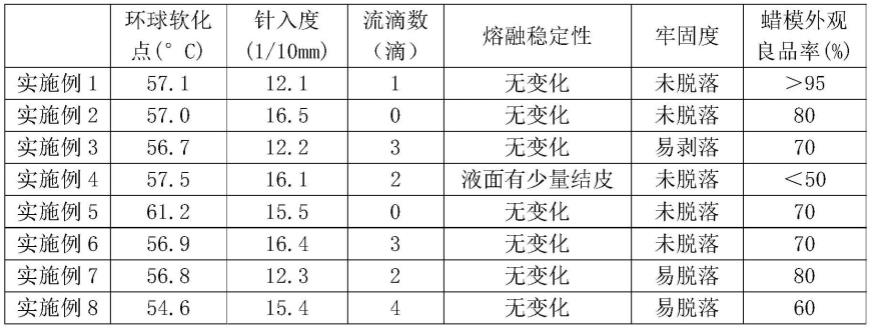

对实施例1-8所制备的特种浸封蜡,采用国标gb/t 4507-2014《沥青软化点测定法环球法》测定其环球软化点,结果记入表1。

[0109]

2、针入度

[0110]

对实施例1-8所制备的特种浸封蜡,参照gb/t 14235.5-93,在25℃下,用“针入度计”的标准针在450g载荷下插入试样5s的深度,结果记入表1。

[0111]

3、流滴数

[0112]

对实施例1-8所制备的特种浸封蜡,在25℃下,用玻璃棒插入蜡液同等深度提起后,蜡液滴落的滴数,结果记入表1。

[0113]

4、熔融稳定性

[0114]

对实施例1-8所制备的特种浸封蜡,将其放置在100℃下2周后,对比其与放置前的形貌情况,结果记入表1。

[0115]

5、与蜡模结合牢固度

[0116]

对实施例1-8所制备的特种浸封蜡,投入化蜡槽中,温度保持在100℃。将有流纹的浇道棒浸入道槽液中停留不超过1秒中,快速提起,用压舌刀刮擦,看剥落状态,结果记入表1。

[0117]

6、蜡模外观良品率

[0118]

将实例1-8所制备的特种浸封蜡投入化蜡槽中,温度保持在100℃。将有流纹的浇道棒浸入道槽液中停留不超过1秒中,快速提起,观察浇道面表面情况,每个实施例制备出的特种浸封蜡进行十次平行试验,蜡模表面光滑、细腻、平整、无裂纹、无流痕即为合格,蜡模外观良品率为合格次数/10*100%。

[0119]

表1

[0120]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1