一种高收率氟代碳酸乙烯酯的制备方法与流程

一种高收率氟代碳酸乙烯酯的制备方法

1.技术方案

2.本发明属于氟代碳酸乙烯酯的生产技术领域,具体涉及一种高收率氟代碳酸乙烯酯的生产技术领域。

背景技术:

3.氟代碳酸乙烯酯,简称fec,外观为无色透明液体状。fec可作为有机溶剂、有机合成中间体、医药中间体、电子化学品和锂离子电解液添加剂使用,其中,锂离子电池电解液添加剂是主要应用市场。氟代碳酸乙烯酯(fec)是一种为高倍率动力型锂离子电池用电解液定向开发的核心添加剂,它是实现锂电池高安全性、高倍率的主要保证,能增强电极材料的稳定性。目前添加了fec的锂电池主要适用于混合动力及纯电动车领域汽车,将来有望用于太阳能、风能等领域的储能存储,市场前景较为广阔。

4.目前,氟代碳酸乙烯酯的制备方法主要有以下几种:一是以氟气或其他氟化试剂和碳酸乙烯酯为原料直接进行氟取代反应,这种方法生产成本低,但存在毒性大、反应难控制等问题,难以工业化应用;二是以氯代碳酸乙烯酯和氟化氢为原料进行卤素交换反应,这种方法的优点在于无固废产生,环境污染小,但存在腐蚀设备的问题,尚未实现工业化应用;三是以氯代碳酸乙烯酯和氟化盐为原料进行卤素交换反应,这种方法是目前工业上最常用的方法,但由于氟化钾活性不够高,且存在吸湿性问题,导致存在产品收率低、三废量大的问题。

5.综上所述,在工业化生产氟代碳酸乙烯酯的过程中,提高产品收率成为亟待解决的问题。

技术实现要素:

6.本发明的目的是为了解决上述技术问题,提供一种高收率氟代碳酸乙烯酯的制备方法。

7.一种高收率氟代碳酸乙烯酯的制备方法,包括以下步骤:

8.(1)将氟化试剂在60-90℃的条件下以0.3-1.5g/ml的比例溶解于水中,趁热过滤后得到滤液;

9.(2)边搅拌边向步骤(1)中的滤液中添加纳米多孔碳材料,并采用超声波超声制得溶液;

10.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化试剂;

11.(4)氮气氛围下,将步骤(3)制得的超高活性氟化试剂直接与工业级氯代碳酸乙烯酯和有机溶剂加入反应釜中反应;

12.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯。

13.步骤(1)中,所述的氟化试剂为氟化钠、氟化钾、氟化铝、氟化铵中的一种,优选为氟化钾。

14.步骤(2)中,所述的搅拌速率优选≥300rpm。搅拌速率低于300rpm,纳米多孔碳材料在氟化钾溶液中的分散性不好,氟化钾溶液难以充分进入纳米碳材料的多孔结构中,优选500rpm。

15.步骤(2)中所述的纳米多孔碳材料为孔径为10-100nm的活性炭、碳纳米管、碳分子筛中的至少一种,或者是步骤(5)中过滤后得到的滤饼,再经焙烧、水洗、干燥制成纳米多孔碳材料回用。作为优选,所述纳米多孔碳材料的孔径为10-50nm。孔径低于此范围,进入纳米碳材料多孔结构中的氟化钾溶液在后续重结晶过程中析出的氟化钾晶体容易堵塞多孔结构;孔径高于此范围,后续析出的氟化钾晶体比表面积较低,活性不高。

16.作为优选,所述纳米多孔碳材料为碳纳米管和碳分子筛,其强度更高,在高搅拌速率下仍可保持稳定的多孔结构和尺寸。

17.步骤(2)中所述的纳米多孔碳材料的添加量为步骤(1)所述滤液质量的0.1-5wt%。添加量高于此范围,纳米多孔碳材料容易聚集,分散性不高,影响后续氟化钾晶体析出;添加量低于此范围,供后续氟化钾晶体析出的纳米多孔数量不足,影响析出速率。

18.步骤(2)中超声时间15-30分钟,超声功率600-800w,超声时间过短或功率过低会导致纳米多孔碳材料分散性不高;超声时间过长或功率过大反而容易导致纳米多孔碳材料发生聚集。

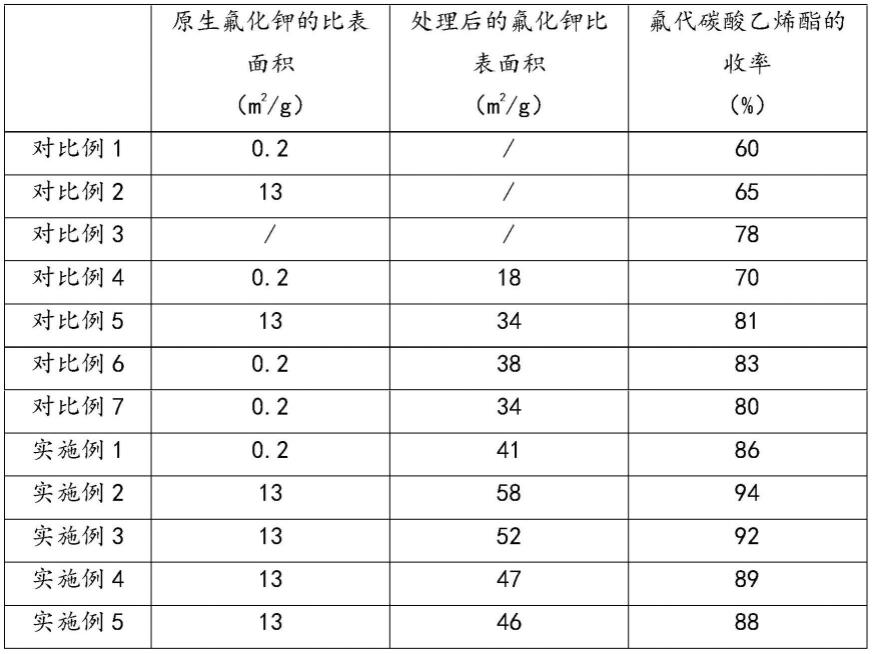

19.步骤(3)中所述的超高活性氟化试剂的比表面积≥40m2/g,比商品化高活性氟化钾的比表面积(13m2/g)至少高2倍。

20.步骤(4)中所述的高活性氟化试剂与工业级氯代碳酸乙烯酯之间的摩尔比是1-1.5:1。低于此范围,反应不完全;高于此范围,氯代碳酸乙烯酯的添加量过多,产品氟代碳酸乙烯酯的收率并无明显提升。

21.步骤(4)中所述的有机溶剂为碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、四氯化碳、四氯乙烷中的至少一种。

22.步骤(4)中控制反应温度为60-120℃,反应时间1-4h。

23.采用本发明方法在不添加任何催化剂的条件下,氟代碳酸乙烯酯的收率在85%以上,且仅需要一级精馏耦合熔融结晶即可制备纯度≥99.95%的电子级氟代碳酸乙烯酯产品,具有显著的技术效果。

24.与现有技术相比,本发明还具有以下有益效果:

25.(1)本发明通过采用氟化钾溶液在纳米多孔碳材料中重结晶的方式,制备了超高活性氟化钾,使其比表面积比商品化氟化钾至少高2倍,将氟代碳酸乙烯酯的收率可提高至85%以上;

26.(2)本发明添加的纳米多孔碳材料经处理后可回用,成本更低;

27.(3)本发明无需添加任何催化剂,对环境友好、反应条件温和、生产制造成本低、安全性高。

具体实施方式

28.对比例1

29.(1)氮气氛围下,将商品化普通氟化钾(比表面积为0.2m2/g)直接与工业级氯代碳酸乙烯酯和有机溶剂碳酸二乙酯加入反应釜中,并升温至80℃反应2h,其中氟化钾与氯代

碳酸乙烯酯的摩尔比为1.2:1;

30.(2)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯。

31.对比例2

32.(1)氮气氛围下,将商品化高活性氟化钾(比表面积为13m2/g)直接与工业级氯代碳酸乙烯酯和有机溶剂碳酸二乙酯加入反应釜中,并升温至80℃反应2h,其中氟化钾与氯代碳酸乙烯酯的摩尔比为1.2:1;

33.(2)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯。

34.对比例3

35.(1)将商品化普通氟化钾(比表面积为0.2m2/g)在70℃的条件下以1g/ml的比例溶解于水中,趁热过滤后得到滤液;

36.(2)在500rpm的搅拌条件下,向步骤(1)中的滤液中添加1wt%的微粉硅胶(比表面积为180m2/g),并采用超声波超声20分钟,超声频率为700w,制得溶液;

37.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到氟化钾;

38.(4)氮气氛围下,将步骤(3)制得的氟化钾直接与工业级氯代碳酸乙烯酯和有机溶剂碳酸二乙酯加入反应釜中,并升温至80℃反应2h,其中氟化钾与氯代碳酸乙烯酯的摩尔比为1.2:1;

39.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯。

40.对比例4

41.(1)将商品化高活性氟化钾(比表面积为13m2/g)在70℃的条件下以1g/ml的比例溶解于水中,趁热过滤后得到滤液;

42.(2)在500rpm的搅拌条件下,向步骤(1)中的滤液中添加8wt%孔径为20nm的碳纳米管,并采用超声波超声20分钟,超声频率为700w,制得溶液;

43.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化钾;

44.(4)氮气氛围下,将步骤(3)制得的超高活性氟化钾直接与工业级氯代碳酸乙烯酯和有机溶剂加入反应釜中,并升温至80℃反应2h,其中氟化钾与氯代碳酸乙烯酯的摩尔比为1.2:1;

45.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯;得到的滤饼经焙烧、水洗、干燥制成碳纳米管回用。

46.对比例5

47.(1)将商品化高活性氟化钾(比表面积为13m2/g)在70℃的条件下以1g/ml的比例溶解于水中,趁热过滤后得到滤液;

48.(2)在500rpm的搅拌条件下,向步骤(1)中的滤液中添加1wt%孔径为200nm的活性炭,并采用超声波超声20分钟,超声频率为700w,制得溶液;

49.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化钾;

50.(4)氮气氛围下,将步骤(3)制得的超高活性氟化钾直接与工业级氯代碳酸乙烯酯和有机溶剂加入反应釜中,并升温至80℃反应2h,其中氟化钾与氯代碳酸乙烯酯的摩尔比

为1.2:1;

51.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯。

52.对比例6

53.(1)将商品化普通氟化钾(比表面积为0.2m2/g)在70℃的条件下以1g/ml的比例溶解于水中,趁热过滤后得到滤液;

54.(2)在500rpm的搅拌条件下,向步骤(1)中的滤液中添加1wt%孔径为20nm的碳纳米管,并采用超声波超声40分钟,超声频率为1000w,制得溶液;

55.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化钾;

56.(4)氮气氛围下,将步骤(3)制得的超高活性氟化钾直接与工业级氯代碳酸乙烯酯和有机溶剂碳酸二乙酯加入反应釜中,并升温至80℃反应2h,其中氟化钾与氯代碳酸乙烯酯的摩尔比为1.2:1;

57.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯;得到的滤饼经焙烧、水洗、干燥制成碳纳米管回用。

58.对比例7

59.(1)将商品化普通氟化钾(比表面积为0.2m2/g)在70℃的条件下以1g/ml的比例溶解于水中,趁热过滤后得到滤液;

60.(2)在500rpm的搅拌条件下,向步骤(1)中的滤液中添加1wt%孔径为20nm的碳纳米管,并采用超声波超声5分钟,超声频率为400w,制得溶液;

61.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化钾;

62.(4)氮气氛围下,将步骤(3)制得的超高活性氟化钾直接与工业级氯代碳酸乙烯酯和有机溶剂碳酸二乙酯加入反应釜中,并升温至80℃反应2h,其中氟化钾与氯代碳酸乙烯酯的摩尔比为1.2:1;

63.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯;得到的滤饼经焙烧、水洗、干燥制成碳纳米管回用。

64.实施例1

65.(1)将商品化普通氟化钾(比表面积为0.2m2/g)在70℃的条件下以1g/ml的比例溶解于水中,趁热过滤后得到滤液;

66.(2)在500rpm的搅拌条件下,向步骤(1)中的滤液中添加1wt%孔径为20nm的碳纳米管,并采用超声波超声20分钟,超声频率为700w,制得溶液;

67.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化钾;

68.(4)氮气氛围下,将步骤(3)制得的超高活性氟化钾直接与工业级氯代碳酸乙烯酯和有机溶剂碳酸二乙酯加入反应釜中,并升温至80℃反应2h,其中氟化钾与氯代碳酸乙烯酯的摩尔比为1.2:1;

69.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯;得到的滤饼经焙烧、水洗、干燥制成碳纳米管回用。

70.实施例2

71.(1)将商品化高活性氟化钾(比表面积为13m2/g)在70℃的条件下以1g/ml的比例溶解于水中,趁热过滤后得到滤液;

72.(2)在500rpm的搅拌条件下,向步骤(1)中的滤液中添加1wt%孔径为20nm的碳纳米管,并采用超声波超声20分钟,超声频率为700w,制得溶液;

73.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化钾;

74.(4)氮气氛围下,将步骤(3)制得的超高活性氟化钾直接与工业级氯代碳酸乙烯酯和有机溶剂碳酸二乙酯加入反应釜中,并升温至80℃反应2h,其中氟化钾与氯代碳酸乙烯酯的摩尔比为1.2:1;

75.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯;得到的滤饼经焙烧、水洗、干燥制成碳纳米管回用。

76.实施例3

77.(1)将商品化高活性氟化钾(比表面积为13m2/g)在90℃的条件下以1.5g/ml的比例溶解于水中,趁热过滤后得到滤液;

78.(2)在300rpm的搅拌条件下,向步骤(1)中的滤液中添加0.5wt%孔径为50nm的碳分子筛,并采用超声波超声15分钟,超声频率为800w,制得溶液;

79.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化钾;

80.(4)氮气氛围下,将步骤(3)制得的超高活性氟化钾直接与工业级氯代碳酸乙烯酯和有机溶剂碳酸二乙酯加入反应釜中,并升温至60℃反应4h,其中氟化钾与氯代碳酸乙烯酯的摩尔比为1.5:1;

81.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯;得到的滤饼经焙烧、水洗、干燥制成碳分子筛回用。

82.实施例4

83.(1)将商品化高活性氟化钾(比表面积为13m2/g)在90℃的条件下以0.3g/ml的比例溶解于水中,趁热过滤后得到滤液;

84.(2)在300rpm的搅拌条件下,向步骤(1)中的滤液中添加3wt%孔径为80nm的碳分子筛,并采用超声波超声30分钟,超声频率为600w,制得溶液;

85.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化钾;

86.(4)氮气氛围下,将步骤(3)制得的超高活性氟化钾直接与工业级氯代碳酸乙烯酯和有机溶剂碳酸二乙酯加入反应釜中,并升温至60℃反应4h,其中氟化钾与氯代碳酸乙烯酯的摩尔比为1:1;

87.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯;得到的滤饼经焙烧、水洗、干燥制成碳分子筛回用。

88.实施例5

89.(1)将商品化高活性氟化钾(比表面积为13m2/g)在60℃的条件下以0.8g/ml的比例溶解于水中,趁热过滤后得到滤液;

90.(2)在1000rpm的搅拌条件下,向步骤(1)中的滤液中添加5wt%孔径为100nm的碳

分子筛,并采用超声波超声30分钟,超声频率为600w,制得溶液;

91.(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化钾;

92.(4)氮气氛围下,将步骤(3)制得的超高活性氟化钾直接与工业级氯代碳酸乙烯酯和有机溶剂碳酸二乙酯加入反应釜中,并升温至60℃反应4h,其中氟化钾与氯代碳酸乙烯酯的摩尔比为1:1;

93.(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯;得到的滤饼经焙烧、水洗、干燥制成碳分子筛回用。

94.表1产品质量指标

[0095][0096]

实施例6

[0097]

(1)将商品化氟化铵在70℃的条件下以0.5g/ml的比例溶解于水中,趁热过滤后得到滤液;

[0098]

(2)在500rpm的搅拌条件下,向步骤(1)中的滤液中添加1wt%孔径为20nm的碳纳米管,并采用超声波超声20分钟,超声频率为600w,制得溶液;

[0099]

(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化铵;

[0100]

(4)氮气氛围下,将步骤(3)制得的超高活性氟化铵直接与工业级氯代碳酸乙烯酯和有机溶剂加入反应釜中,并升温至120℃反应2h,其中氟化铵与氯代碳酸乙烯酯的摩尔比为1.2:1;

[0101]

(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯。

[0102]

经检测,制备的氟代碳酸乙烯酯的收率为86%。

[0103]

实施例7

[0104]

(1)将商品化氟化钠在70℃的条件下以0.5g/ml的比例溶解于水中,趁热过滤后得到滤液;

[0105]

(2)在500rpm的搅拌条件下,向步骤(1)中的滤液中添加1wt%孔径为20nm的活性炭,并采用超声波超声20分钟,超声频率为600w,制得溶液;

[0106]

(3)将步骤(2)制得的溶液自然冷却至室温,并进一步置于冰水浴中进行重结晶,再经过滤、冷冻干燥,得到超高活性氟化钠;

[0107]

(4)氮气氛围下,将步骤(3)制得的超高活性氟化钠直接与工业级氯代碳酸乙烯酯和有机溶剂加入反应釜中,并升温至100℃反应2h,其中氟化钠与氯代碳酸乙烯酯的摩尔比为1.2:1;

[0108]

(5)反应结束后过滤,得到的滤液经减压蒸馏得到氟代碳酸乙烯酯;得到的滤饼经焙烧、水洗、干燥制成活性炭回用。

[0109]

经检测,制备的氟代碳酸乙烯酯的收率为88%。

[0110]

实施例8

[0111]

(1)将实施例2制得的氟代碳酸乙烯酯经一级精馏及熔融结晶后,制得电子级氟代碳酸乙烯酯。

[0112]

经检测,制备的电子级氟代碳酸乙烯酯的纯度为99.97%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1