一种存储稳定的多异氰酸酯组合物及其制备方法与流程

本发明属于制备异氰酸酯衍生物的,尤其涉及一种存储稳定的多异氰酸酯组合物及其制备方法。

背景技术:

1、众所周知,聚氨酯树脂涂料具有优异的耐磨性、耐化学性、耐污染性,尤其是使用由六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯等脂肪(环)族异氰酸酯衍生的多异氰酸酯,其制备的聚氨酯树脂涂料还具有优异的耐候性。因此,这些多异氰酸酯常常以常温或热固化的聚氨基甲酸酯涂料的方式用于建筑、汽车、飞机、舰船、跨海大桥的涂装及其修补用涂料。

2、目前,芳香族、脂肪族或环脂族二异氰酸酯单体在催化剂存在下,通过聚合反应制备多异氰酸酯的方法是已知的,各种催化剂体系的优点和缺点在现有文献中有详尽的讨论,例如,j.prakt.chem.336(1994)185-200,cn201410002995.5,cn95113103.6,cn200310120368.3,cn200310120121.1,cn200910128728.1,cn201280059016.9。

3、然而,现有工艺制备的多异氰酸酯产品的主要缺点在于,在下游使用过程中耐潮气性能较差,客户分装使用时极易变质,严重影响了在高温高湿地区的使用。鉴于此,探索出改善存储过程中多异氰酸酯的稳定性就显得尤为重要。

技术实现思路

1、本发明的目的在于,针对现有多异氰酸酯存储稳定性存在的问题,提供一种存储稳定的多异氰酸酯组合物,我们惊奇的发现,在多异氰酸酯组合物中,碳化二亚胺结构的比例占多异氰酸酯产品的0.1-2mol%时,产品的耐潮气性能较好,而且产品色号未受影响。

2、为了实现上述目的,本发明提供的技术方案如下:

3、一种存储稳定的多异氰酸酯组合物,所述组合物是由二异氰酸酯单体在催化剂体系存在下进行聚合反应,达到转化率后终止反应,得到多异氰酸酯反应液,并经分离得到多异氰酸酯组合物,所述组合物中含碳化二亚胺结构的异氰酸酯比例占多异氰酸酯产品的0.1-2mol%,产品色号≤30hazen。

4、根据本发明提供的多异氰酸酯组合物,一些示例中,所述多异氰酸酯组合物中包括异氰脲酸酯结构、氨基甲酸酯结构、脲基甲酸酯结构、缩二脲结构、亚氨基噁二嗪二酮结构、脲二酮结构、碳化二亚胺结构和脲酮亚胺结构中的一种或多种。

5、一些示例中,所述多异氰酸酯组合物为三聚体多异氰酸酯、缩二脲多异氰酸酯或者脲二酮多异氰酸酯。

6、例如,所述三聚体多异氰酸酯中可包括异氰脲酸酯结构、氨基甲酸酯结构、脲基甲酸酯结构、亚氨基噁二嗪二酮结构、脲二酮结构、碳化二亚胺结构和脲酮亚胺结构中的一种或多种。

7、例如,所述缩二脲多异氰酸酯中可包括缩二脲结构、碳化二亚胺结构、脲二酮结构和脲酮亚胺结构中的一种或多种。

8、例如,所述脲二酮多异氰酸酯中可包括脲二酮结构、异氰脲酸酯结构、氨基甲酸酯结构、脲基甲酸酯结构、亚氨基噁二嗪二酮结构、碳化二亚胺结构和脲酮亚胺结构中的一种或多种。

9、根据本发明提供的多异氰酸酯组合物,一些示例中,所述异氰酸酯单体选自芳香族有机异氰酸酯、脂肪族有机异氰酸酯和脂环族有机异氰酸酯中的一种或多种,优选六亚甲基二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)、环己基二亚甲基二异氰酸酯(hmdi)、苯二亚甲基二异氰酸酯(xdi)、二环己基甲烷二异氰酸酯(hxdi)、降冰片烷二亚甲基二异氰酸酯(nbdi)、环己基二异氰酸酯(chdi)、赖氨酸二异氰酸酯(ldi)、四甲基苯二亚甲基二异氰酸酯(tmxdi)、2,4,4-三甲基己二异氰酸酯(tmhdi)、甲苯二异氰酸酯(tdi)、甲基环己基二异氰酸酯(htdi)、萘二异氰酸酯(ndi)、对苯二异氰酸酯(ppdi)、二苯基甲烷二异氰酸酯(mdi)和多亚甲基多苯基多异氰酸酯(pm)中的一种或多种。

10、本发明的另一目的在于提供一种多异氰酸酯组合物的制备方法。

11、一种所述的多异氰酸酯组合物的制备方法,所述方法由二异氰酸酯单体在催化剂体系存在下进行聚合反应,达到转化率后终止反应,得到多异氰酸酯反应液,并经分离得到多异氰酸酯组合物,所述分离处理的方式为,将多异氰酸酯反应液通过刮板蒸发器分离;优选地,所述刮板蒸发器的形式为薄膜蒸发器和/或短程蒸发器中一种或多种的组合,优选刮板蒸发器的级数为两级或三级。

12、在一种实施方案中,所述制备方法为:

13、(1)由二异氰酸酯单体在催化剂体系存在下进行聚合反应,达到转化率后终止反应,得到多异氰酸酯反应液;然后分离得到多异氰酸酯组合物。

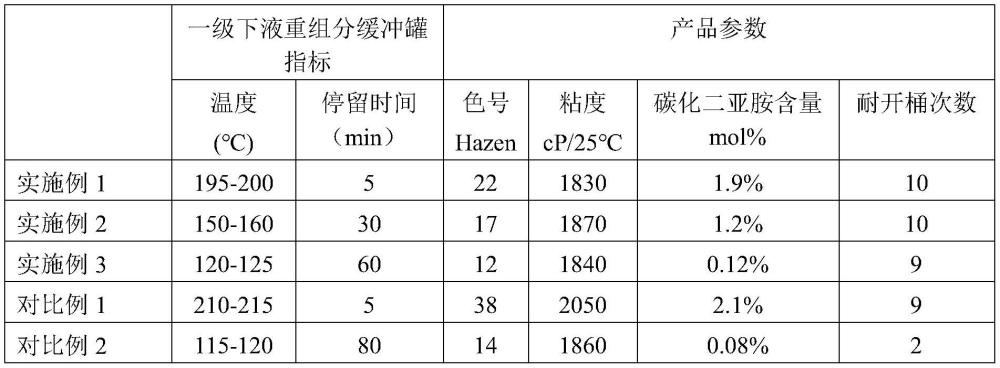

14、(2)其中将多异氰酸酯反应液通过蒸发器分离,蒸发器的形式为薄膜蒸发器或短程蒸发器中一种或多种的组合;分离处理蒸发器的级数为两级或三级;

15、(3)所分离反应液在一级和二级之间热停留时间为5-60分钟。所分离反应液在一级和二级之间,残余二异氰酸酯单体的含量为0.5-5wt%。

16、这里所述“达到转化率”,可以理解为根据需要制得的产品而预先设定的转化率。不同类型的多异氰酸酯产品,其所需达到的转化率不同,其可以通过控制反应体系的nco%值进行换算和体现;这是本领域技术人员所熟知的,本文不再赘述。

17、申请人惊奇的发现,通过将反应液在一级和二级之间进行高温热处理,从而控制在异氰酸酯组合物中,碳化二亚胺结构的比例占多异氰酸酯产品的0.1-2%时,产品的耐潮气性能较好。

18、经过探索发现,如果在分离之前对反应液进行高温热处理,由于反应液中存在着一定量的未反应单体,基于热平衡的原因,反应液的分子量分布变化不明显,可使得最终产品分子量分布变化较小,但是会生成部分的不希望得到的脲酮亚胺,影响下游应用性能。如果对最终分离后的产品进行高温热处理,由于其中未反应的单体含量较少,在加热过程中产品会部分分解或聚合,导致产品分子量分布变化较大,而且单体含量增加,进而影响下游的应用性能。

19、本发明方法中,所使用的刮板蒸发器为刮膜式蒸发器,包括带有刮板的转子和带有加热夹套的蒸发器筒体部分,待分离物料通过设置在蒸发器上部的分散器,均匀分散在蒸发器筒体内壁上,物料通过重力自然下流,带有刮板的转子匀速转动将物料刮成薄薄的液膜,低沸点的游离单体从液膜逸出,未挥发的重组分及少量的残余游离单体进入下一步分离装置中。带有加热夹套的蒸发器筒体部分通过加热的导热油或者水蒸汽加热,为待分离的物料提供热量。

20、经过探索发现,一级蒸发器下液重组分热处理温度中对工艺条件的控制十分关键,所分离反应液在一级蒸发器和二级蒸发器之间重组分设置缓冲罐,根据多异氰酸酯物性不同,通过调整缓冲罐的温度,物料在此缓冲罐的停留时间以及缓冲罐残余异氰酸酯单体的含量来调整。

21、经过探索发现,如果热处理的时间太长,产品色号及粘度变化大;如果热处理时间太短,则同样起不到提升稳定性的效果。因此,一级蒸发器下液重组分在此缓冲罐中的热停留时间为5-60分钟,基于多异氰酸酯产品不同,通过选择适合的热停留时间,从而保证达到理想的处理效果。

22、经过探索发现,如果热处理的温度太高,则会使得产品色号及粘度变化大;如果热处理的温度太低,则起不到提升稳定性的效果。因此,一级蒸发器下液重组分缓冲罐中热停留温度为120-200℃,基于多异氰酸酯产品不同,通过选择适合的热处理温度,从而保证达到理想的处理效果。

23、本发明中,作为原料的异氰酸酯单体的制备方法对于本发明制备方法的实施并不重要,包括可以使用、不使用光气或其他任何方法生产得到的异氰酸酯单体,例如,芳香族、脂肪族和/或脂环族有机异氰酸酯,其是在碳骨架中除了nco基外还含有4-20个碳原子的有机二异氰酸酯或有机多异氰酸酯。

24、一些示例中,除去未反应异氰酸酯单体的分离处理手段为本领域的常规操作,对此不做特别限制;所使用的分离装置,例如,可为萃取装置、旋转蒸发器、短程蒸发器或薄膜蒸发器及其组合,从所得反应液中除去残留的未反应异氰酸酯单体,直至产品中的异氰酸酯单体含量较低,例如,基于组合物的质量小于等于0.5wt%。

25、在本发明中,不同类型的多异氰酸酯产品,其制备方法可以不同。

26、例如,多异氰酸酯组合物可以是三聚体多异氰酸酯。

27、第一种实施方式中,存储稳定的多异氰酸酯的制备方法包括如下步骤:

28、(11)在惰性气氛下,将异氰酸酯单体加入反应容器并加热,待体系升温至反应温度后加入(例如,逐滴滴加)催化剂i,进行聚合反应,跟踪测定反应液的nco%;当nco%值降到合适值(例如,35-45%)时,加入终止剂i终止反应,得到三聚体多异氰酸酯反应液;

29、(12)再通过分离装置(例如,两级薄膜蒸发器)对三聚体多异氰酸酯混合物进行分离处理,对所得三聚体多异氰酸酯一级分离下液重组分进行热处理,所述热处理的温度为180-185℃,所述热处理的时间为5-20min,所述一级分离下液重组分中的单体含量0.5-1%;然后经过二级蒸发器分离去除未反应的异氰酸酯单体,制得三聚体多异氰酸酯;

30、例如,三聚体多异氰酸酯反应液中,包括含有异氰脲酸酯结构、氨基甲酸酯结构、脲基甲酸酯结构、亚氨基噁二嗪二酮结构、脲二酮结构、碳化二亚胺结构和脲酮亚胺结构中的一种或多种的多异氰酸酯,优选包括含有异氰脲酸酯结构、氨基甲酸酯结构、脲基甲酸酯结构、亚氨基噁二嗪二酮结构、脲二酮结构、碳化二亚胺结构和脲酮亚胺结构的多异氰酸酯。三聚体反应液中,不同结构可以采用核磁表征,不同结构核磁出峰位置不同,异氰脲酸酯基:148.5ppm附近,脲二酮基:157.3ppm附近、脲基甲酸酯基:154ppm附近、氨基甲酸酯:156.3ppm附近、亚氨基噁二嗪二酮:145ppm附近、缩二脲基:155.9ppm附近、脲酮亚胺基:149.8ppm附近,碳化二亚胺:133.2ppm附近。

31、一些示例中,步骤(11)所述催化剂i为季铵碱和/或季铵盐类催化剂,优选选自氢氧化胆碱、三甲基羟乙基氢氧化铵、四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、苄基三甲基氢氧化铵、1-金刚烷基氢氧化铵、氢氧化六甲双铵、四烷基铵(例如,四甲基铵、四乙基铵等)的有机弱酸盐(例如,甲酸、乙酸、癸酸等)、四甲基辛酸铵、三甲基羟丙基铵的有机弱酸盐(例如,甲酸、乙酸、癸酸等)、三甲基羟乙基铵的有机弱酸盐(例如,甲酸、乙酸、癸酸等)。

32、这里所述四烷基铵的有机弱酸盐可以是四甲基甲酸铵、四甲基乙酸铵、四甲基癸酸铵、四乙基甲酸铵、四乙基乙酸铵、四乙基癸酸铵;所述三甲基羟丙基铵的有机弱酸盐可以是三甲基羟丙基甲酸铵、三甲基羟丙基乙酸铵、三甲基羟丙基癸酸铵;所述三甲基羟乙基铵的有机弱酸盐可以是三甲基羟乙基甲酸铵、三甲基羟乙基乙酸铵、三甲基羟乙基癸酸铵。

33、一些示例中,所述催化剂i的加入量为异氰酸酯单体重量的0.001wt%-0.1wt%(例如,0.0025wt%、0.005wt%、0.01wt%、0.04wt%、0.06wt%、0.08wt%)。

34、所述催化剂i可以作为纯物质或者任选地以任意浓度溶解在醇中使用。作为催化剂的稀释剂,所述醇可以是但不仅限于一元醇和/或二元醇;优选地,所述一元醇选自c1-c10的脂肪族醇、芳脂族醇、芳香族醇、脂肪族酚、芳脂族酚和芳香族酚中的一种或多种,更优选以直链、支链或环状醇或酚的形式存在。所述二元醇可以是但不仅限于以下,例如乙二醇、1,3-丙二醇、1,2-丙二醇、1,3-丁二醇、1,4-丁二醇、2,3-丁二醇、1,5-戊二醇、1,2-戊二醇、1,3-戊二醇、1,4-戊二醇、新戊二醇、1,6-己二醇、1,7-庚二醇、1,8-辛二醇、1,9-壬二醇、1,10-癸二醇、二乙二醇、聚乙二醇、聚丙二醇、聚四亚甲基二醇、2-甲基-1,3-丙二醇、3-甲基-1,5-戊二醇、2-乙基-1,3-己二醇,2-甲基-1,8-辛二醇以及2,2-二乙基-1,3-丙二醇。

35、一些示例中,步骤(11)所述终止剂i选自有机酸和/或酰化剂,优选选自甲酸、苯甲酸、苯甲酰氯、磷酸二丁酯和磷酸二(2-乙基己基酯)中的一种或多种。

36、本领域技术人员可以理解,反应体系中所使用的聚合催化剂种类不同,会导致终止剂用量不同。在本发明反应体系中,所述终止剂i的加入量以使体系中聚合催化剂i失去活性为准。

37、一些示例中,步骤(11)的反应温度为30-100℃(例如,35℃、50℃、60℃、70℃、90℃),优选为40-80℃。

38、一些示例中,一些示例中,步骤(12)所述分离装置为二级刮膜式蒸发器;所述刮膜式蒸发器的刮膜系统可以为滚轮式或刮板式,蒸发器可以为薄膜蒸发器或短程蒸发器。所述分离处理的工艺条件包括:第一级刮膜式蒸发器的分离温度为140-180℃(例如,140℃、160℃、180℃),分离绝对压力为5-200pa(例如,5pa、10pa、50pa、100pa、200pa);第二级刮膜式蒸发器的分离温度为140-180℃(例如,140℃、160℃、180℃),分离绝对压力为5-100pa(例如,5pa、10pa、50pa、100pa)。

39、例如,分离处理后所得三聚体多异氰酸酯组合物中,残余单体含量基于组合物的质量小于等于0.15wt%。

40、此外,本发明的制备方法中,可以在任何需要的时机加入稳定剂和添加剂,这些稳定剂和添加剂在多异氰酸酯领域中是常规添加剂。其包括但不限于:抗氧剂、位阻酚类物质(如,2,6-二叔丁基-4-甲基苯酚、3,5-二叔丁基-4-羟基苯基丙酸十八碳醇酯等)、亚磷酸酯类物质(如,亚磷酸三(壬基苯)酯、亚磷酸三(2,4-二叔丁基苯基)酯等)、紫外吸收剂(如,苯并三唑类、水杨酸酯类、二苯甲酮类等)以及受阻胺光稳定剂(如,2,2,6,6-四甲基派啶)等。

41、本发明也涉及采用如上所述多异氰酸酯组合物或者如上所述制备方法制得的多异氰酸酯制备的聚氨酯涂料和聚氨酯粘合剂等相关产品。

42、本发明的又一目的在于提供一种多异氰酸酯组合物的用途。

43、一种多异氰酸酯组合物的用途,所述组合物为上述的多异氰酸酯组合物,或为上述的制备方法制备的多异氰酸酯组合物,所述组合物应用于各种助剂体系以及各种异氰酸酯原料体系,优选应用于在油性聚氨酯漆料、水性聚氨酯材料、耐黄变聚氨酯材料领域。

44、采用本发明所述多异氰酸酯组合物或者所述制备方法制得的多异氰酸酯组合物可以在通过封闭剂封闭后用于制备聚氨酯涂料和聚氨酯粘合剂等其他相关产品。

45、与现有技术相比,本发明技术方案的有益效果在于:

46、本发明在制备多异氰酸酯组合物的过程中,通过对一级分离下液重组分进行热处理,同时控制一级分离下液重组分的处理温度,停留时间,一级下液重组分中残余单体的含量,从而在多异氰酸酯组合物中,碳化二亚胺结构的比例占多异氰酸酯产品的0.1-2%时,产品的耐潮气性能较好,而且产品色号未受影响。

- 还没有人留言评论。精彩留言会获得点赞!