一种循环甲醇净化系统及工艺的制作方法

本发明涉及环氧丙烷生产领域,具体涉及一种循环甲醇净化系统及工艺。

背景技术:

1、环氧丙烷是除聚丙烯和丙烯腈外的第三大丙烯衍生物,是重要的基本有机化工合成原料,主要用于生产聚醚、丙二醇等。它也是第四代洗涤剂非离子表面活性剂、油田破乳剂、农药乳化剂等的主要原料。

2、目前世界上生产环氧丙烷的方法主要有氯醇法、共氧化法(包括乙苯共氧化法和异丁烷共氧化法)和过氧化氢直接氧化法,其中氯醇法工艺成熟可靠,但存在设备腐蚀严重,水资源消耗大,生产过程排放大量废水废渣等问题;共氧化法存在流程长、投资大、每生产一吨环氧丙烷要联产2.2~2.5吨苯乙烯或叔丁醇,原料来源和产品销售制约等问题;而采用过氧化氢在钛硅分子筛催化剂上直接氧化丙烯生产环氧丙烷的新工艺,具有反应条件温和,产品收率高,没有其他联产品,基本无污染,属于环境友好的清洁生产工艺,代表了环氧丙烷生产技术的发展方向。

3、甲醇一般作为双氧水和丙烯的直接环氧化反应的溶剂,将互不相溶的双氧水和丙烯溶解在同一相中进行反应,在现有的丙烯直接环氧化生产环氧丙烷的工艺中,甲醇需要全部循环回环氧化反应器中进行重复利用。在环氧化反应过程中除了会生成环氧丙烷还会产生少量但种类繁多的醛、酮、酸、醚、酯等微量杂质,这些微量杂质如果不能够有效的脱除,其中一部分醛酮杂质会随着甲醇循环回环氧化反应系统,并会随着甲醇的不断的循环而在系统中逐渐的累积增多,这些累积的杂质会继续在环氧化反应器中发生其它的反应并生成更多的新的杂质,由此造成环氧丙烷产品质量越来越差,循环甲醇中的杂质越来越多,这些大量的杂质同样严重影响了环氧化催化剂的使用寿命。

4、ep-a1122248公开了一种用于加工来自环氧化丙烯的产物流的方法,该产物流中含有丙烯、环氧丙烷、甲醇和水,方法是首先通过预蒸发器将此产物流分离为含有丙烯、环氧丙烷及甲醇的顶部馏出物,以及含有甲醇和水的底部产物,底部产物中的甲醇回收后循环至环氧化反应器。环氧丙烷通过优选使用水作为萃取剂的萃取精馏塔塔顶产物中得到,萃取精馏塔塔底得到的包含甲醇和水的物流可以直接循环至环氧化反应器。这种方法虽然可以有效的减少环氧丙烷的损失,但是环氧化催化剂的活性和选择性短时间内下降明显并且在甲醇循环过程中会累积大量的杂质。

5、目前工厂一般采用将装置中全部的水醇溶液通入氢气进行杂质脱除,因此加氢反应器和相关设备尺寸以及催化剂用量很大,能耗较大,效率比较低。另外环氧化反应中未转化的过氧化氢会在加氢反应器中发生分解,产生氧气,氢气循环势必造成氧气富集,会有很大的安全风险。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种简单高效,投资节省,在提高环氧化催化剂寿命的同时,可以大幅减少环氧丙烷产品中杂质含量的循环甲醇净化系统及工艺。

2、本发明的目的可以通过以下技术方案来实现:

3、为了减少循环甲醇中的醛酮杂质含量,避免其在系统中的累积,提高环氧丙烷产品质量,延长环氧化催化剂使用寿命,需要采用一种投资更省,安全高效的方法脱除醛酮等杂质,具体方案如下:

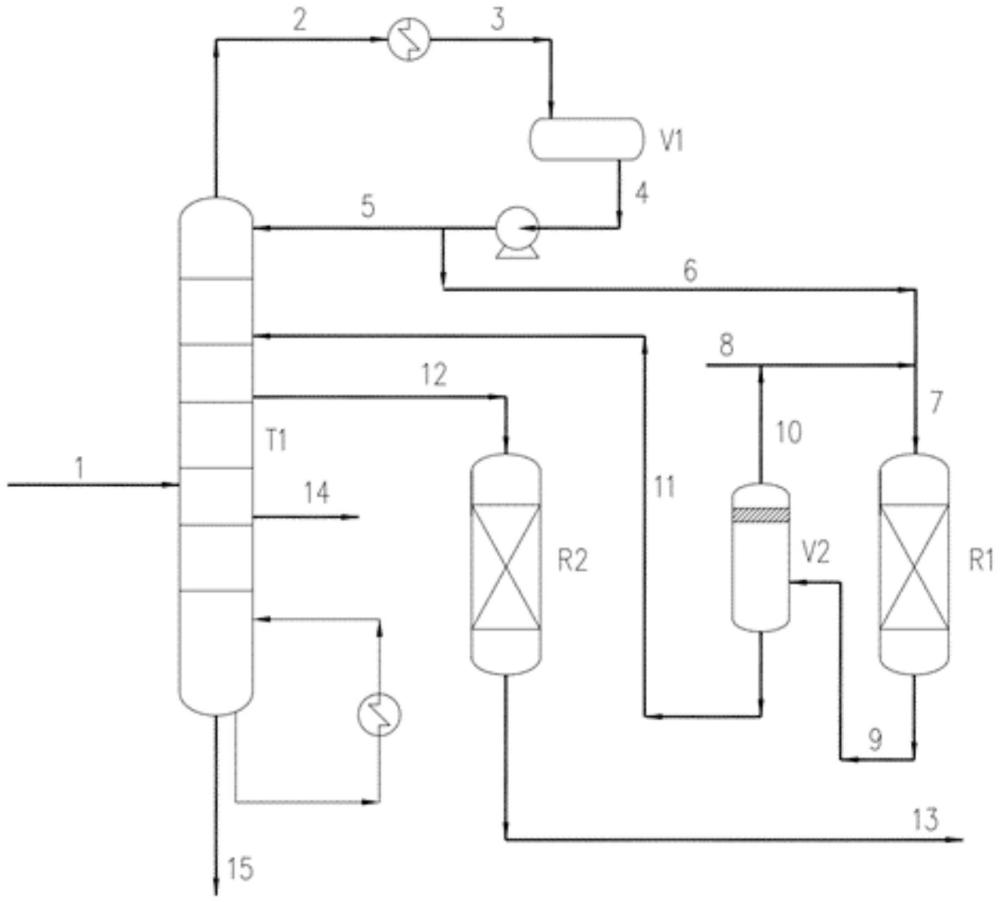

4、一种循环甲醇净化系统,该系统包括至少一个精馏-加氢循环回路,该循环回路包括循环连接的甲醇精馏塔和加氢反应器;

5、所述加氢反应器的进料入口与甲醇精馏塔的塔顶出料口相连;加氢反应器的进料入口与氢气源相连;

6、所述加氢反应器的出料口与甲醇精馏塔侧方相连。

7、进一步地,该系统还包括至少一个塔顶回流循环回路,包括依次循环连接的甲醇精馏塔、冷凝器、塔顶回流罐和循环泵。

8、进一步地,所述的塔顶回流循环回路位于甲醇精馏塔塔顶。

9、进一步地,该系统还包括至少一个氢气闪蒸循环回路,该循环回路包括循环连接的加氢反应器和气液分离罐。

10、进一步地,所述的气液分离罐的气体闪蒸出口与加氢反应器的进料入口相连,气液分离罐的液体闪蒸出口与甲醇精馏塔侧方相连。

11、进一步地,该系统还包括至少一个醛类脱除物流,该醛类脱除物流与甲醇精馏塔侧方相连,包括用于醛类脱除的离子交换器。

12、进一步地,该系统还包括至少一个位于甲醇精馏塔侧方的侧采甲醇物流和/或至少一个位于塔釜的釜底循环物流。为了减少循环甲醇中的杂醇含量,有必要通过单独侧采减少乙醇或丙醇在循环甲醇里的累积。

13、一种基于如上所述系统的循环甲醇净化工艺,该工艺包括以下步骤:

14、将原料通过原料进料物流通入甲醇精馏塔;

15、经过塔顶浓缩后的塔顶物料从塔顶物流流出,经过泵增压后与氢气物流混合形成的加氢反应原料物流进入加氢反应器;同时塔釜物料从塔釜物流流出;

16、加氢产物经过加氢产物物流冷却后进入气液分离罐,闪蒸出的氢气经氢气循环物流返回至加氢反应器,液相物流进入甲醇精馏塔继续分离出杂醇;

17、部分塔内甲醇从侧方被抽出,形成醛类脱除物流,进入离子交换器,对醛类继续反应脱除,将甲醇净化。

18、进一步地,所述的原料中至少包括甲醇和水,还包括乙二醇、1-甲氧基-2-丙醇、2-甲氧基-1-丙醇、甲醛、乙醛或丙醛中的一种或多种;塔顶拔出的组分含有醛酮杂质,同时还包含沸点低于甲醇的杂质或与甲醇共沸的杂质,具体包括甲酸甲酯和/或二甲氧基乙烷;甲醇精馏塔塔底含有丙二醇、1-甲氧基-2-丙醇、2-甲氧基-1-丙醇、1-缩丙二醇单甲醚等杂质的废水出料去下游进行杂质回收和处理;

19、甲醇精馏塔理论板数为10-100块,优选40-70块,拔顶段理论板数为5-20块;塔顶拔出的醛酮杂质含量占甲醇精馏塔进料的50-100%,优选70-90%;

20、加氢反应器中的加氢催化剂采用镍基催化剂;加氢反应温度为100-200℃;反应压力为1-5mpa;

21、离子交换器中的离子交换树脂为弱酸性离子交换树脂、强酸性离子交换树脂,弱碱性离子交换树脂或强碱性离子交换树脂或其组合,离子交换器的反应温度为40-100℃。

22、进一步地,该工艺采用单塔操作或双塔操作,如果工艺方案对能量消耗没有要求,可以采用单台甲醇精馏塔;如果工艺方案需要热量集成优化,甲醇精馏可以拆分为两台塔使用;

23、当甲醇精馏塔采用单台操作时,塔顶压力为0.2-1mpa,优选0.5-0.8mpa;当甲醇精馏塔采用双塔操作时,高压塔塔顶压力为0.5-2mpa,优选1-1.5mpa,低压塔塔顶压力为0.05-0.7mpa,优选0.2-0.5mpa。

24、与现有技术相比,本发明中,甲醇中的醛酮杂质进行了浓缩处理,综合采用浓缩杂质加氢处理和循环甲醇离子交换树脂处理相结合的方式,不存在氢气和氧气混合在一起的安全性问题,同时因为处理物料少,氢气可以循环利用,因此处理成本低,设备投资省,杂质脱除效果好,操作方便。利用该方法,可以得到高纯度的循环甲醇,杂质不会在系统里累积,环氧化催化剂使用寿命长,环氧丙烷产品纯度高。

技术特征:

1.一种循环甲醇净化系统,其特征在于,该系统包括至少一个精馏-加氢循环回路,该循环回路包括循环连接的甲醇精馏塔和加氢反应器;

2.根据权利要求1所述的一种循环甲醇净化系统,其特征在于,该系统还包括至少一个塔顶回流循环回路,包括依次循环连接的甲醇精馏塔、冷凝器、塔顶回流罐和循环泵。

3.根据权利要求2所述的一种循环甲醇净化系统,其特征在于,所述的塔顶回流循环回路位于甲醇精馏塔塔顶。

4.根据权利要求1所述的一种循环甲醇净化系统,其特征在于,该系统还包括至少一个氢气闪蒸循环回路,该循环回路包括循环连接的加氢反应器和气液分离罐。

5.根据权利要求4所述的一种循环甲醇净化系统,其特征在于,所述的气液分离罐的气体闪蒸出口与加氢反应器的进料入口相连,气液分离罐的液体闪蒸出口与甲醇精馏塔侧方相连。

6.根据权利要求1所述的一种循环甲醇净化系统,其特征在于,该系统还包括至少一个醛类脱除物流,该醛类脱除物流与甲醇精馏塔侧方相连,包括用于醛类脱除的离子交换器。

7.根据权利要求1所述的一种循环甲醇净化系统,其特征在于,该系统还包括至少一个位于甲醇精馏塔侧方的侧采甲醇物流和/或至少一个位于塔釜的釜底循环物流。

8.一种基于如权利要求1-7任一项所述系统的循环甲醇净化工艺,其特征在于,该工艺包括以下步骤:

9.根据权利要求8所述的一种循环甲醇净化工艺,其特征在于,所述的原料中至少包括甲醇和水,还包括乙二醇、1-甲氧基-2-丙醇、2-甲氧基-1-丙醇、甲醛、乙醛或丙醛中的一种或多种;

10.根据权利要求8所述的一种循环甲醇净化工艺,其特征在于,该工艺采用单塔操作或双塔操作;

技术总结

本发明涉及一种循环甲醇净化系统及工艺,该系统包括至少一个精馏‑加氢循环回路,该循环回路包括循环连接的甲醇精馏塔和加氢反应器;加氢反应器的进料入口与甲醇精馏塔的塔顶出料口相连;加氢反应器的进料入口与氢气源相连。工艺包括以下步骤:将含有杂质的甲醇水溶液通入甲醇精馏塔,塔顶拔出醛酮等杂质;浓缩杂质通过加氢反应器进行脱除,加氢产物返回至甲醇精馏塔进行杂醇分离;甲醇精馏塔侧线采出高纯度甲醇,通过离子交换器进一步脱除剩余微量杂质尤其是醛类杂质,净化后的甲醇可以循环使用。采用本发明的净化工艺,循环甲醇中的杂质进行了浓缩处理,流程简单投资低,杂质转化率高,可以明显延长环氧化催化剂使用寿命,提高产品质量。

技术研发人员:栾业志

受保护的技术使用者:惠生工程(中国)有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!