一种宽分布高乙烯基含量聚丁二烯橡胶及其阴离子聚合方法与流程

本发明涉及一种聚丁二烯橡胶,特别涉及一种分子质量分布宽、熔体弹性大、分子链中具有高乙烯基分布的聚丁二烯橡胶(br),还涉及其阴离子聚合合成方法,属于聚丁二烯橡胶。

背景技术:

1、现有的通用型市售镍系br-9000,稀土cb-24和nd-45型号的商品均为高顺式聚丁二烯橡胶,其单体丁二烯在聚合溶液中的反应转化率<88%,分子中的1,4-加成单元含量>95%,主要应用于轮胎的胎侧和胎面胶,目的是降低轮胎的压缩生热,现有的高性能轮胎通常由通用型的高顺式br与溶聚丁苯橡胶复合制备胎面胶,但顺丁橡胶通常呈现出抗湿滑性能较差。寻找一种既能降低轮胎的生热和滚动阻力,又能使轮胎的抓地力保持不变或不减少的丁二烯橡胶是行业的迫切愿望。

2、在(“我国高乙烯基聚丁二烯橡胶制备技术取得新进展”,石化技术,2010年02期)中描述了高乙烯基聚丁二烯橡胶(hvbr)是一种同时具有低滚动阻力和良好抗湿滑性的高性能橡胶,是制造高性能轮胎、绿色轮胎及飞机轮胎的理想橡胶材料。但高乙烯基聚丁二烯橡胶的制备存在催化剂生产成本高、需低温聚合等难题,严重制约着它的产业化进程。目前,国外生产的乙烯基聚丁烯橡胶中的乙烯基含量最高不超过73%,而且生产成本高,产品性能不佳。

3、2017年,中国石油化工股份有限公司和青岛科技大学联合开发了钼系高乙烯基聚丁二烯(mo-hvbr),其橡胶分子中的乙烯基单元含量为70~75%,分子质量分布呈现宽分布,mw/mn=2.2~2.6,用于轮胎胎面胶中,制得的轮胎具有行驶安全,低生热、使用寿命长,可实现“绿色轮胎”胎面胶高抗湿滑性、低滚动阻力、低生热之间的平衡,可替代部分ssbr用于轮胎胎面用胶具有好的预期。

4、如中国专利(cn1884328a)涉及一种钼系催化制备支化高乙烯基聚丁二烯橡胶的方法,该方法是mo系催化丁二烯的配位聚合制备结构可控的支化高乙烯基聚丁二烯橡胶,制备的聚合物分子量及分布适宜,乙烯基含量超过80%,支链的性质、长度、分布、支化度等在一定范围内可控可调,加工性能和物理力学性能优良。又如中国专利(cn105199028a)公开了一种微观结构可调节的高乙烯基聚丁二烯橡胶及其制备方法,该方法采用烷基醇取代mocl5为主催化剂,烷基铝为助催化剂的催化体系,通过催化剂配比和聚合温度等聚合条件的调节实现对聚合行为和产物微观结构的调控,制备乙烯基含量在60~90%宽范围可调的聚丁二烯的新合成方法,产物可用于制备低滚动阻力、低生热、高抗湿滑性、高耐磨性等综合性能优异的新材料。同时在中国专利(cn106317281b)公开了一种热稳定的高乙烯基丁二烯橡胶的制备方法,具体是在氮气的保护下,向无水无氧的聚合罐中加入丁二烯单体的正己烷聚合溶液,而后依次加入含氧配体mo系主催化剂、烷基铝助催化剂,含氧配体mo系主催化剂与丁二烯单体的摩尔比为(0.2~10)×10-4:1,烷基铝助催化剂与含氧配体mo系主催化剂的摩尔比为(5~40):1,在30℃~80℃的条件下聚合反应10h;制备聚丁二烯的1,2结构含量在80%以上。上述三项技术均属于齐格勒-纳塔改进配位聚合,但催化活性低、聚合反应时间长、丁二烯单体转化率<85%,生胶粘度和凝胶不易控制,硫化胶的物理性能受损较大。

5、在(“高乙烯基聚丁二烯充油橡胶及其制备方法”,橡胶科技,2013年04期)中公开了一种高乙烯基聚丁二烯充油橡胶及其制备方法,该产品采用湿法方法将支化高乙烯基聚丁二烯橡胶胶液充油后搅拌2~4h,再经凝聚干燥制得。又如(“星型中乙烯基聚丁二烯橡胶的分子设计”,2004年国际橡胶会议论文集(a))描述了为了制备低滚动阻力和高抗湿滑性的节能型聚丁二烯橡胶,通过分析聚合物性能与结构的关系,应用高分子分子设计对星型中乙烯基聚丁二烯橡胶的分子结构进行了设计,包括分子链端、分子臂数、乙烯基含量、单臂相对分子质量和相对分子质量分布。以锡偶联的多官能团有机锂为引发剂,四氢呋喃为微观结构调节剂,在抽余油中一步法合成了星型中乙烯基聚丁二烯橡胶(s-mvbr),分析了分子结构的影响因素及相应的控制方法。如美国专利(us4451576a)采用阴离子聚合,受阻胺为调节剂制备的br,其丁二烯的转化率不高于81%,乙烯基含量为43~50%,分子质量分布为1.1~7.15,尽管聚合物生胶体现出优良的加工性能,但生胶分子线性度高、冷流大、熔体弹性低。

6、综上所述,高乙烯基含量的聚丁二烯橡胶成为较为热门的品牌,但近年来在中国还没有形成商业化生产,究其根源无非是单体催化活性低、聚合反应时间长、单体转化率低,生胶质量不稳定,硫化胶的拉伸强度低。然而采用阴离子聚合制备单体转化率高、分子质量分布宽、挺性好、熔体弹性大、加工性能好的高乙烯聚丁二烯橡胶,目前还未见有相关技术报到。

技术实现思路

1、针对现有的配位聚合制备高乙烯基聚丁二烯橡胶存在聚合催化活性低、聚合反应时间长、单体转化率低,门尼粘度和凝胶不易控制,硫化胶的物理性能不佳等缺陷。

2、本发明的第一个目的是在于提供一种具有分子质量分布宽、挺性高、熔体弹性大、加工性能好,且1,2-结构含量>73%的聚丁二烯橡胶(l-hvbr),这种l-hvbr可应用于工程胎、半钢和全钢胎的胎侧和胎面,不仅可以保持轮胎滚动阻力和抗湿滑性能二者之间的平衡,更具有低的生热行为。

3、本发明的第二个目的是在于提供一种操作简单、低成本制备所述的l-hvbr的方法,该方法单体丁二烯可完全转化,聚合反应时间短,回避了现有丁二烯锂系和配位催化聚合制备br过程中存在的各种技术上不足和弊病。

4、为了实现上述技术目的,本发明提供了一种阴离子聚合合成宽分布高乙烯基含量聚丁二烯橡胶的方法,该方法是将引发剂和丁二烯单体连续均匀加入至含1,2-结构调节剂和分子质量分布加宽剂的阴离子聚合体系中引发并进行聚合反应,待引发剂和丁二烯单体加完后,立即加入支化剂继续进行聚合反应,聚合反应所得胶液依次进行凝聚、脱水和干燥,即得。

5、本发明的宽分布高乙烯基含量聚丁二烯橡胶的合成过程中通过多方面操作的协同控制能够有效调控聚丁二烯橡胶的分子质量分布:一方面,通过控制引发剂和丁二烯单体的加入方式可以在一定程度上控制聚丁二烯的分子质量分布,利用引发剂和聚合单体的连续均匀加入,能够保证聚合体系中能够不断引发新的聚合反应,使得丁二烯单体的引发、扩链不断同时进行,有益于加宽其聚合物的分子级份,第二方面,在聚合体系中引入了分子质量分布加宽剂,利用其调节分子质量来达到加宽分子质量分布的目的,第三方面,在聚合后期引入了支化剂,通过一次性加入dvb单体,利用dvb产生无规则不对称支化链,使得聚合物的重均分子量和分子质量分布得到提高,同时引入1,2-结构调节剂可以调节高比例的1,2-结构丁二烯单元,通过以上几方面的优化最终获得数均分子质量为mn=100000~150000,分子质量分布指数mw/mn=2.0~2.5,且具有高乙烯基含量的聚丁二烯橡胶。

6、本发明采用阴离子聚合方法来合成l-hvbr,阴离子聚合方法是现有技术中很常见的方法,其采用的溶剂为正已烷和/或环已烷等,聚合环境是无水环境。聚合采用的引发剂一般为烷基锂,具体可选用行业内共知的正丁基锂(nbl)。

7、作为一个优选的方案,所述1,2-结构调节剂为四氢糠醇乙基醚、双四氢糠丙烷、四氢糠醇已基醚中的至少一种。作为一个优选的方案,所述1,2-结构调节剂相对丁二烯单体的用量为0.50~1.05g/100g。本发明优选采用的1,2-结构调节剂沸点较高,在高温下比较稳定,而且具有较高的极性,能够增强其调节功能,具体可以选择四氢糠醇乙基醚、双四氢糠丙烷、四氢糠醇已基醚等不含活性氢而又具有多醚键基团的路易斯碱类化合物等。为了保证l-hvbr分子中具有足够多的1.2-结构丁二烯单元,务必在丁二烯单体聚合过程中添加适宜的结构调节剂,1,2-结构调节剂相对丁二烯单体的用量为0.50~1.05g/100g。优选的结构调节剂用量可以控制的聚合物中的1,2-加单元质量分数为73~85%。如果聚丁二烯橡胶分子中乙烯基单元含量偏低,硫化胶抗湿滑性能差,达不到理想的抓地力;如再提高橡胶分子中的乙烯基含量,则需要消耗过多的调节剂,不经济,同时橡胶的玻璃化温度会升高,耐低温性能差。

8、作为一个优选的方案,所述分子质量分布加宽剂为受阻胺类重氮化合物。作为一个较优选的方案,所述受阻胺类重氮化合物为dbn(1,5-重氮双环[4,3,0]non-5-ene)和/或dbu(1,5-重氮双环[5,4,0]non-5-ene)。作为一个较优选的方案,所述分子质量分布加宽剂相对丁二烯单体的用量为0.10~0.15g/100g。通常通过阴离子聚合要获得分子质量分布(mw/mn)>1.8~2.2较为困难,如现有的锂系sbs、sebs、sis等聚合物弹性体的分子质量分布(mw/mn)<1.05。作为硫化橡胶而言,宽的分子质量分布是生胶与填充料及小料的混炼、挤出、压延和压片等后续加工的必备条件。本发明在l-hvbr合成过程中通过添加合适比例及合适类型的分子质量分布加宽剂可以有效调节分子质量分布。

9、作为一个优选的方案,所述引发剂和丁二烯单体的加入时间不少于40min。作为一个优选的方案,所述引发剂和丁二烯单体采用分开同时加入方式。本发明的nbl和丁二烯单体最优选的加料方式为:丁二烯和nbl采用两个路径同时均匀加入聚合环境中,二者的加料时间均不少于40min;由于因阴离子聚合属于快引发、快增长、速终止的特点,本发明通过控制引发剂和丁二烯单体的加入方式,能够使得单体引发、扩链不断同时进行,有益于加宽聚合物的分子级份。

10、作为一个优选的方案,所述支化剂为dvb。作为一个优选的方案,所述支化剂相对丁二烯单体的用量为0.13~0.20g/100g。本发明的支化试剂优选为二乙烯苯(dvb),其优选的加入方法是当丁二烯单体和nbl同时连续加入聚合体系中的过程完毕后,再即时一次性加入dvb,在聚合环境中dvb随聚合链增长的同时产生无规则不对称支化,聚合物的重均分子量和分子质量分布可得到提高,聚合物生胶的熔体弹性也得到提高,这些均有益于提高生胶的加工性能。同时支化剂的用量需要严格控制,支化剂用量比例过低,则达不到支化的效果,如果支化剂比例过高则易于产生环状或者凝胶大分子,这都是不利的。

11、作为一个优选的方案,所述聚合反应的过程为:将引发剂和丁二烯单体在40~50min内连续均匀加入至含1,2-结构调节剂和分子质量分布加宽剂的阴离子聚合体系中引发聚合,并在压力为3.0~3.5bar,温度为50~68℃条件下进行聚合反应,待引发剂和丁二烯单体加完后,立即在1min内迅速加入支化剂,并在不高于68℃温度条件下继续进行聚合反应20~40min。

12、本发明的阴离子聚合合成宽分布高乙烯基含量聚丁二烯橡胶的方法中丁二烯单体的转化率较高,可以>98%。

13、本发明提供的l-hvbr优选的制备方法如下:在洁净的钢制聚合釜中加入定量已烷或环已烷溶液,同时加入定量的调节剂和受阻胺,再将釜液升温至50~55℃后,在40~45min内将丁二烯和nbl分别连续均匀加入聚合釜中,当单体加完后在不高于1min时间内立即快速加入dvb的环已烷溶液再继续反应30min;期间,必要时通入冷却水撤出反应热,维持聚合温度不高于68℃。最后将胶液出料并加入少量水终止,再加入定量的抗氧剂混合均匀后,胶液经凝聚、脱水、干燥,即得透明块状l-hvbr生胶。

14、本发明所述的抗氧剂可为行业内技术人员共知的如酚类和胺类抗氧剂,如抗氧剂1076等,其加入量相对丁二烯单体的用量为0.25~0.35g/100g。

15、本发明还提供了一种宽分布高乙烯基含量聚丁二烯橡胶,其由所述合成方法得到。

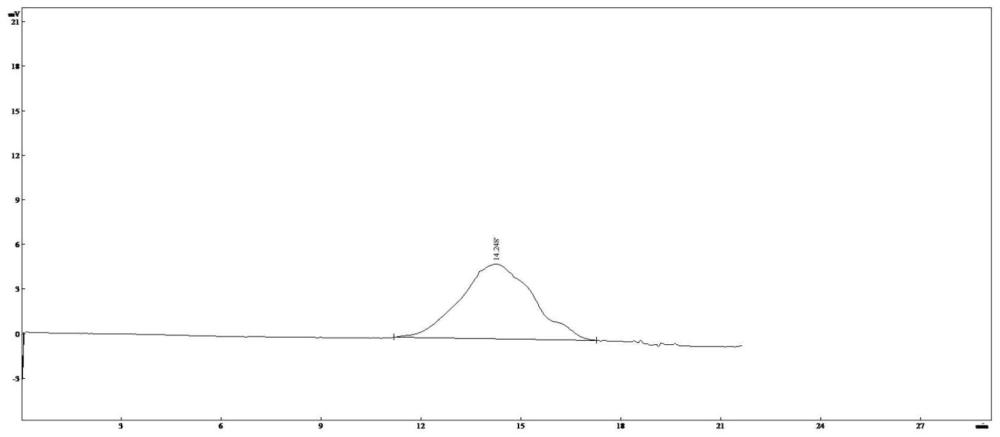

16、作为一个优选的方案,数均分子质量为mn=100000~150000,分子质量分布指数mw/mn=2.0~2.5,门尼粘度ml(1+4)=45~85,1,2-结构单元质量分数为73~85%。

17、本发明提供的l-hvbr生胶同现有的通用型共轭二烯类橡胶一样进行加工、硫化成型。

18、本发明提供的l-hvbr主要应用于子午线轮胎的胎侧和胎面胶,也是溶聚丁苯橡胶(ssbr)理想的复合配合胶种,制得的轮胎具有生热低,特别是制备的胎面胶具有高抗湿滑和低的滚动阻力。

19、相对现有技术,本发明技术方案带来的有益效果:

20、现有的高顺式丁二烯橡胶存在单体转化率不高于85%,顺式1,4-结构含量高达95%,用作轮胎胎面胶抗湿滑性能差,以及现有的锂系br分子质量分布窄,加工性能差和现有的钼系聚丁二烯橡胶单体转化率低、聚合时长、催化活性低、支化度过高不易控制、凝胶含量高、生胶自粘性和加工性能差等缺陷。

21、本发明提供的l-hvbr制备过程中单体聚合速率快,且易于控制,单体转化率可基本全部转化。

22、本发明提供的l-hvbr生胶同样具有宽的分子质量分布、分子链支化度可调、高的熔体弹性和优良的加工性能,是子午线轮胎的胎侧和胎面胶的理想胶种,制得的轮胎生热低、使用寿命长、不仅有优良的抗湿滑性能,同时还保持了原有低的滚动阻力,是高性能绿色轮胎的优良的材料之一。

23、本发明提供的l-hvbr制备过程属于均相反应、制备简单,可以利用现有的成熟工艺来合成,反应易于控制,易于工业化。

- 还没有人留言评论。精彩留言会获得点赞!